Изобретение относится к производству непрерывных волокон из расплава базальтовых горных пород, которые могут быть использованы для получения химически стойких, высокотемпературных фильтров, тканей как облицовочного материала при изготовлении прошивных теплозвукоизоляционных изделий, для создания различных композитов конструкционного назначения, армирования полимерных связующих и цементо-гипсовых вяжущих, а также взамен асбеста, например, в тормозных колодках.

Известен способ изготовления волокна из горных пород, включающий дробление, плавление породы, выработку волокна [1]

К недостаткам этого способа следует отнести использование только одного вида сырья пироксенового порфирита Хавчозерского месторождения Карелии, а также сравнительно невысокая прочность волокна.

Наиболее близким является способ изготовления волокна из расплава горных пород с использованием базальтовых горных пород [2] По этому способу используют тонкоизмельченный базальт и выработку волокна производят при температуре расплава 1200-1300oC при вязкости 100 пз(10 Па•с).

Недостатком этого способа является нестабильность процесса и узкий интервал выработки непрерывных волокон, так как в указанном температурном режиме имеет место первичная кристаллизация расплава, приводящая к обрывности нити. Практика показывает, что температура выработки должна быть не менее, чем на 80oC выше температуры верхнего предела кристаллизации.

Кроме того, при вязкости 10 Па•с при указанном содержании оксидов железа (15-20) мас. отмечается высокая омачивающая способность расплава по отношению к платинородиевому сплаву, вследствие чего происходит затекание фильерного поля. Следует также отметить, что указанные температуры плавления (1200-1350)oC низки, так как в таком расплаве содержатся нерасплавленные частицы.

Кроме того, здесь используется только базальт, тогда как класс базальтовых пород включает множество горных пород, характеризующихся различными текстурно-структурными особенностями и разнообразием химического состава.

Целью изобретения является удлинение температурного интервала выработки, повышение прочности и температуроустойчивости волокна и расширение класса горных пород от основного до среднего составов.

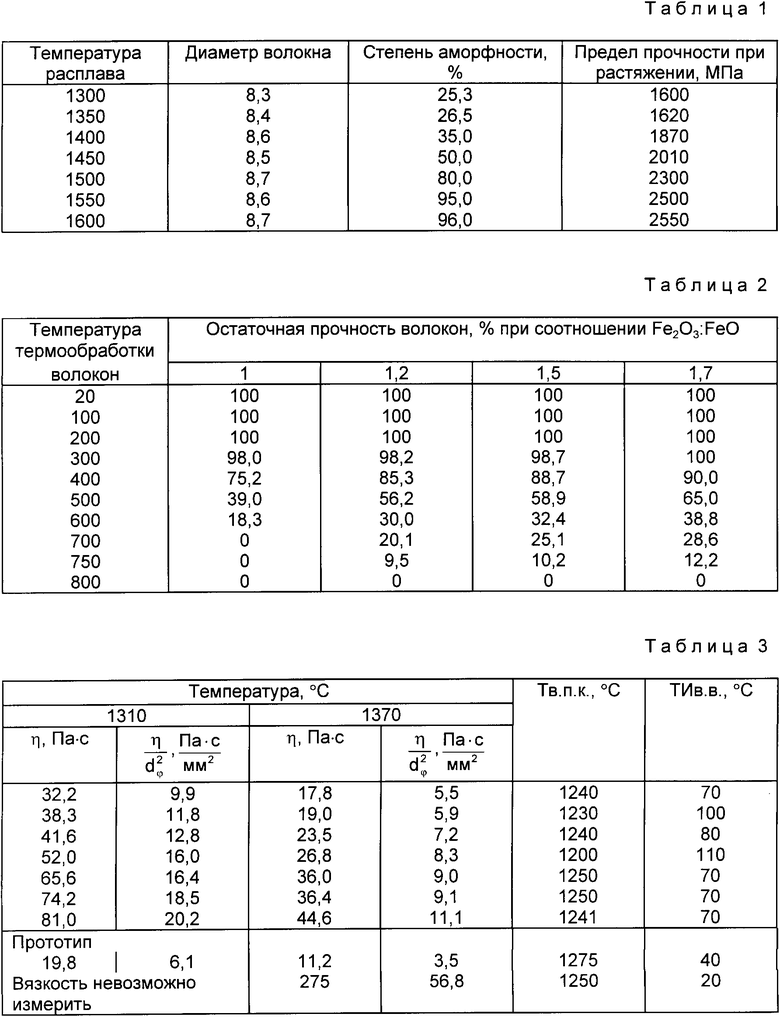

Поставленная цель предполагаемого изобретения достигается путем изменения технологических параметров ведения процесса. Породу фракции 5-15 мм плавят без корректирующей добавки при температуре в печи 1500-1600oC в окислительной среде. С повышением температуры расплава до 1600oC увеличивается степень его аморфности, т.е. происходит полный переход из кристаллического состояния в стеклообразное. Это обусловливает увеличение предела прочности при растяжении (табл.1). Степень аморфности волокон определяли двумя методами: ИК спектроскопии в области 400-4000см-1 по полосам поглощения и микрофотографическим методом. Отмечается хорошее совпадение результатов, полученных этими методами. В табл. 1 приведена степень аморфности и прочность непрерывных волокон, полученных из базальтовых расплавов при различных температурах в печи.

Как следует из табл.1, существенное увеличение степени аморфности и показателя прочности волокон отмечается после пребывания расплава в интервале температур 1500-1600oC, дальнейшее повышение температуры нецелесообразно как экономически, так и из-за деструкции расплава (разрушение отдельных составляющих).

Плавление базальта осуществляется в окислительной среде в газообогреваемой печи. Коэффициент избытка воздуха при подаче на горение должен быть в пределах 1,15-1,25. Это требование необходимо, исходя из следующего.

В базальтовых породах железо в минералах содержится в двух формах: Fe2+, Fe3+. Как правило, в породе превалирует двухвалентное железо. При плавлении породы в окислительной среде проходит реакция окисления по схеме:

4FeO+O2 2Fe2O3

Содержание Fe2O3 в волокне увеличивается и достигается соотношение Fe2O3: FeO не менее 1,2. Такое соотношение оксидов железа позволяет в условиях эксплуатации при высоких температурах, когда происходит кристаллизация волокон, обеспечить меньшую потерю прочности. Объясняется это тем, что в данном случае вначале образуется мелкокристаллический гематит, вокруг которого кристаллизуются пироксены. При соотношении Fe2O3:FeO <1,2 первой фазой образуется крупнокристаллический магнетит (при более низких температурах, чем гематит), а затем пироксены. Остаточная прочность волокон при кристаллизации гематита выше, особенно при высоких температурах (табл.2).

Примечаниe: исходная прочность волокон при соотношениях Fe2O3:FeO в МПа соответственно 2020, 2140, 2300, 2500.

Анализ табличных данных показывает, что эффект меньшего снижения прочности для волокон с соотношением Fe2O3:FeO особенно очевиден, начиная с 500oC и выше. Так, остаточная прочность волокон при 600oC с соотношением Fe2O3: FeO 1 составляет 18,3% тогда как при соотношениях более 1,2 она при температуре на 100oC выше находится в пределах 20,1-28,6% Для волокон с заявляемым соотношением Fe2O3:FeO прочность при 750oC еще сохраняется (9,5-12,2)% в то время как при соотношении равном 1 волокна полностью разрушаются.

Таким образом, плавление базальтовых пород в предлагаемом режиме (температура в печи 1500-1600oC и окислительная среда) позволяет повысить исходную прочность волокон в сравнении с прототипом (температура плавления 1350oC) в 1,4-1,6 раза. Обеспечение оптимального соотношения Fe2O3:FeO (не менее 1,2) позволяет повысить температуру применения более чем на 100oC (до 800oC).

Для получения непрерывного волокна пригодны базальтовые породы примерно следующего химического состава, мас. SiO2 47-57; AL2O3 13-18; TiO2 1,2-2,0; Fe2O3+FeO- 8-12; CaO 6-12; MgO 3-8; K2O +Na2O 3-6. Модуль кислотности (Мк), определяемый по формуле  должен быть в пределах 4,7-6,5, а сумма оксидов железа 8-12%

должен быть в пределах 4,7-6,5, а сумма оксидов железа 8-12%

Для расширения температурного интервала выработки волокон (ТИв.в.) важными свойствами являются вязкость ( η ) и температура верхнего предела кристаллизации расплава (Тв.п.к.). При этом следует учитывать соотношение вязкости к диаметру фильеры (dф ) во второй степени  определяющие стабильность и непрерывность процесса волокнообразования.

определяющие стабильность и непрерывность процесса волокнообразования.

В табл.3 показана зависимость интервала выработки.

В зависимости от вязкости расплава, а следовательно вида породы, диаметр фильеры варьировали от 1,6 до 2,2 мм. При соотношении  более 5, но менее 25 в интервале температур выработки (температура на фильерной пластине) 1310-1370oC предельный температурный интервал выработки (разность между предельными верхней и нижней температурой формования волокон) удлиняется и составляет 70-110oC. Этот показатель для прототипа 40oC. Температура верхнего предела кристаллизации (Тв. п.к.) не превышает 1250oC (прототип - 1275oC). Вязкость при температуре выработки находится в пределах 12-85 Па•с.

более 5, но менее 25 в интервале температур выработки (температура на фильерной пластине) 1310-1370oC предельный температурный интервал выработки (разность между предельными верхней и нижней температурой формования волокон) удлиняется и составляет 70-110oC. Этот показатель для прототипа 40oC. Температура верхнего предела кристаллизации (Тв. п.к.) не превышает 1250oC (прототип - 1275oC). Вязкость при температуре выработки находится в пределах 12-85 Па•с.

Указанные параметры ведения процесса изготовления непрерывного волокна установлены в результате исследований широкого класса базальтовых горных пород от основного до среднего состава (базальты, базаниты, долериты, габбро, базальтовые, диабазовые, андезитовые порфириты, андезитобазальты и др. ), характеризующихся текстурно-структурными особенностями и различным химическим составом.

Предлагаемый способ планируется использовать на строящихся линиях по производству непрерывных волокон из базальтовых пород.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА БАЗАЛЬТОВЫХ ГОРНЫХ ПОРОД | 2001 |

|

RU2203231C2 |

| СТЕКЛО ДЛЯ СТЕКЛОВОЛОКНА | 1992 |

|

RU2039019C1 |

| ВАННАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВА ИЗ ГОРНЫХ ПОРОД | 1992 |

|

RU2017691C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2044718C1 |

| Способ получения непрерывного кремнийсодержащего волокна | 1989 |

|

SU1691333A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2081095C1 |

| БАЗАЛЬТОВОЕ НЕПРЕРЫВНОЕ ВОЛОКНО | 2008 |

|

RU2381188C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВОГО ВОЛОКНА | 1994 |

|

RU2074839C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНЫХ ВОЛОКОН ИЗ БАЗАЛЬТОВЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421408C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2018 |

|

RU2689944C1 |

Использование: для получения химически стойких, высокотемпературных фильтров, тканей, конструкционных изделий. Сущность изобретения: базальтовую породу фракцией 5-15 мм и модулем кислотности 4,7-6,5 плавят без корректирующей добавки при температуре в печи 1500-1600oC в окислительной среде. С повышением температуры расплава до 1600oC увеличивается степень его аморфности. Соотношение Fe2O3:FeO составляет не менее 1,2, а сумма оксидов железа - 8-12%. Выработку волокна производят при температуре 1310-1370oC и вязкости 12-85 Па•с. при соотношении  . Предельный температурный интервал выработки волокна - не менее 70oC, температура верхнего предела кристаллизации - не более 1250oC. 3 табл.

. Предельный температурный интервал выработки волокна - не менее 70oC, температура верхнего предела кристаллизации - не более 1250oC. 3 табл.

Способ изготовления непрерывного волокна из расплава базальтовых горных пород, включающий дробление породы, плавление и выработку волокна через фильеры, отличающийся тем, что при дроблении используют базальтовую горную породу с модулем кислотности 4,7 6,5, плавление осуществляют в окислительной среде при температуре печи 1500 1600oС, а выработку волокна производят при 1310 1370oС при отношении вязкости расплава к диаметру фильеры во второй степени, равном л

л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 666837, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 461909, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-01-20—Публикация

1992-07-06—Подача