Изобретение относится к производству стеклокристаллических материалов и изделий из них различных форм и размеров. Может быть использовано в химической промышленности, производстве композитов, строительной индустрии, в нефтегазовой и других отраслях.

Известен стеклокристаллический материал на основе шлаковых отходов тепловых электрических станций по патенту на изобретение RU 2477712, С03С 10/00, 2012, который имеет следующий химический состав, мас. %: SiO2 53,0-55,0; Al2O3 11,0-13,0; Fe2O3 6,5-8,0; CaO 9,0-11,0; MgO 1,0-2,5; TiO2 4,5-6,0; S-0,05-0,15; Na2O 4,0-5,5; K2O 3,0-5,0; P2O5 0,1-0,15; MnO 0,05-0,15. Недостатком данного состава является повышенное содержание оксида алюминия и низкое содержание оксида кальция, что приводит к повышению вязкости и температуры плавления стекла. Кроме того, в составе шихты отсутствуют катализаторы объемной кристаллизации, что приводит к низкой степени кристаллизации материала и к низким эксплуатационным характеристикам.

Известна шихта для изготовления стеклокристаллического материала (RU 2008284, 28.02.1994). Шихта включает, мас. %: 16-30 песок, 5-15 соду и остальное шлам производства обогащенного глинозема. Для улучшения механических свойств и варьирования окраски в шихту может быть введен оксид хрома в количестве 0,3-0,5% от общего массового содержания шлама. Шлам производства обогащенного глинозема представляет собой продукт, имеющий в составе такие компоненты, как SiO2, TiO2, Al2O3, Fe2O3, CaO, Na2O, SO3, K2O, H2O. Шихту готовят следующим образом. Шлам высушивают, измельчают, смешивают с песком и содой и загружают в стекловаренную печь. Варку стекла осуществляют при 1350-1430°С в течение 0,9 - 0,7 ч, а затем его выработку - при 1350-1380°С. Затем массу формуют и при необходимости кристаллизуют при 850°С в течение 1 ч. Далее изделие может быть подвергнуто шлифовке и полировке.

Наиболее близким техническим решением к заявляемому изобретению является золошлакоситалл по патенту на изобретение SU 1813076, С03С 10/06, 1993, содержащий следующие компоненты, мас. %: оксид кремния 36,68-44,52; оксид алюминия 13,54-16,19; оксид кальция 20,74-27,69; оксид магния 1,28-3,39; оксид титана 0,64-0,73; сера 0,23-1,50; оксид железа (III) 5,73-6,41; оксид железа (II) 0,70-0,84; оксид натрия 2,60-4,12: оксид калия 1,69-1,93; оксид фосфора 0,98-5,74: фтор 0,60-1,26. Недостатком данного состава является повышенное содержание оксида алюминия, что приводит к повышению вязкости и температуры плавления стекла. Это в свою очередь снижает физико-механические характеристики материала.

Недостатком известного состава шихты и способа производства стеклокристаллического материала, являются низкие технические характеристики получаемого стеклокристаллического материала.

Достигаемым при использовании предлагаемого изобретения техническим результатом является получение стеклокристаллических материалов и изделий из них различных форм и размеров, с высокими физико-механическими показателями, такими как высокие пределы прочности при сжатии и на изгиб, низкая реальная плотность, высокая кислотоустойчивость, низкие водопоглощение, истираемость и др., что позволяет производить из заявленного стеклокристаллического материала изделия с повышенными потребительскими свойствами.

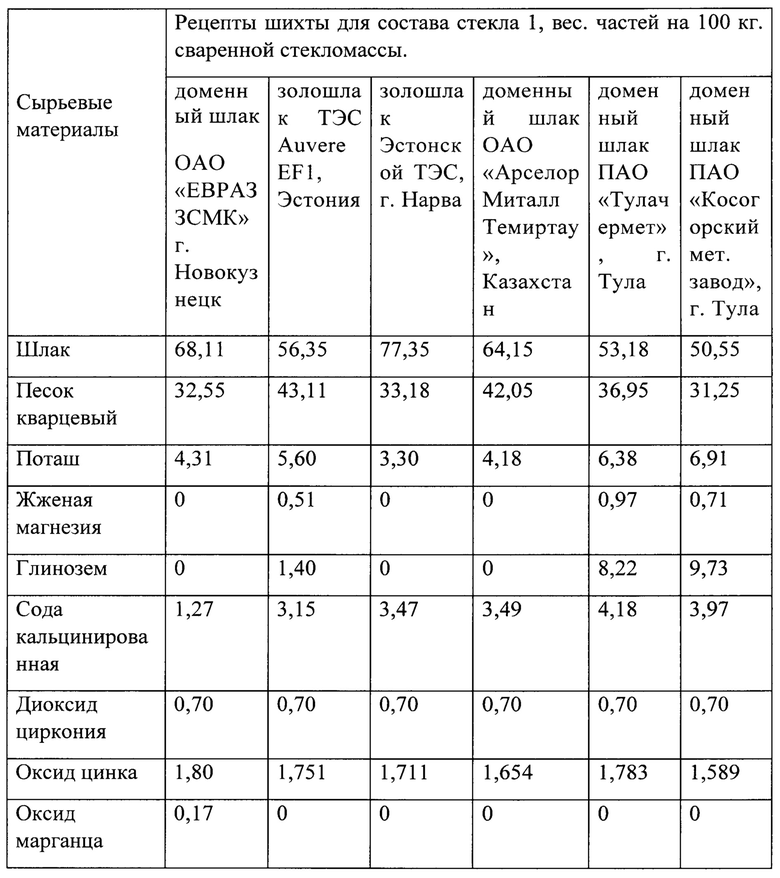

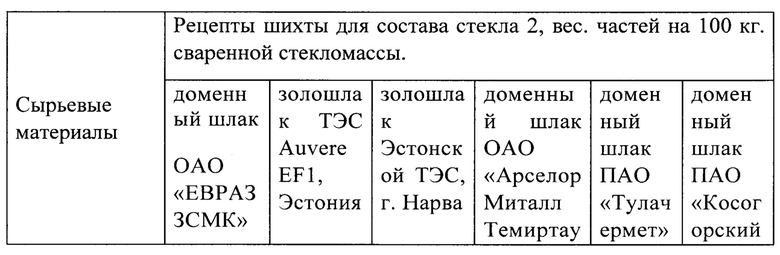

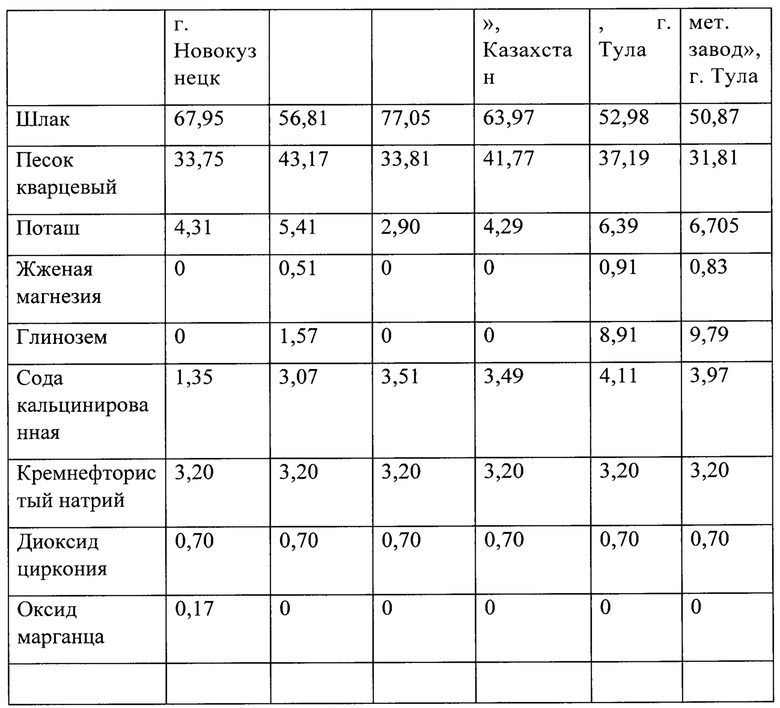

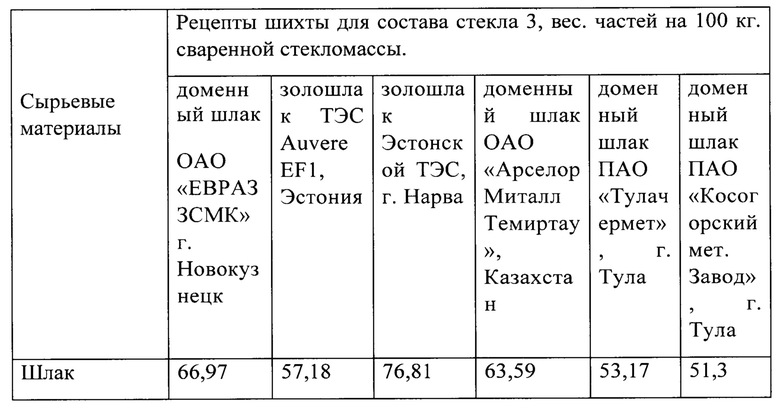

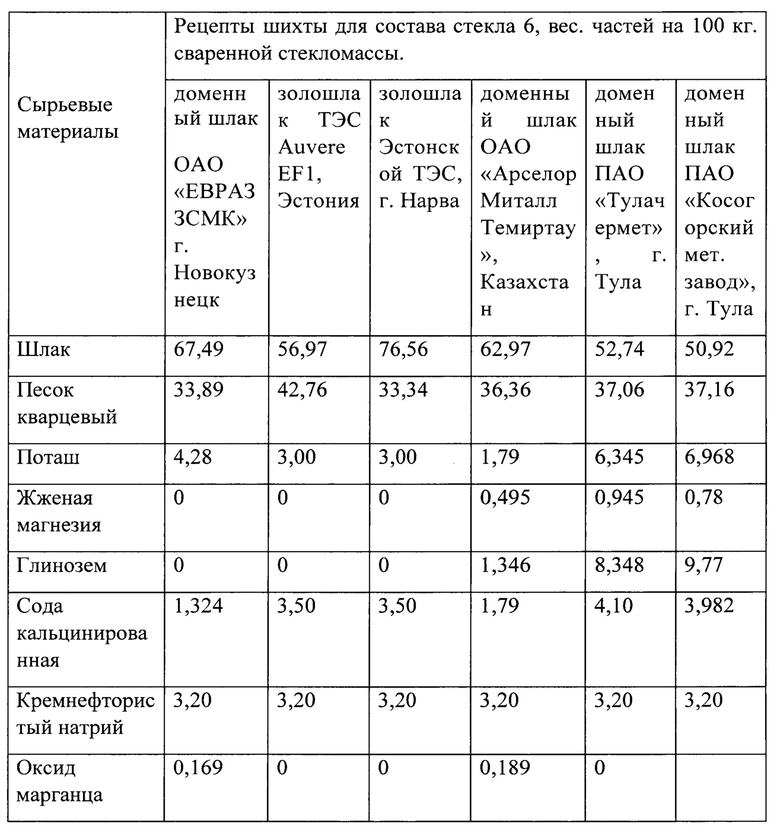

Технический результат достигается за счет того, что шихта для синтеза состава стекла склонного к объемной кристаллизации согласно изобретению состоит из золошлаков ТЭС или доменных шлаков и корректирующих добавок на 100 кг. стекломассы в следующем соотношении, весовых частей:

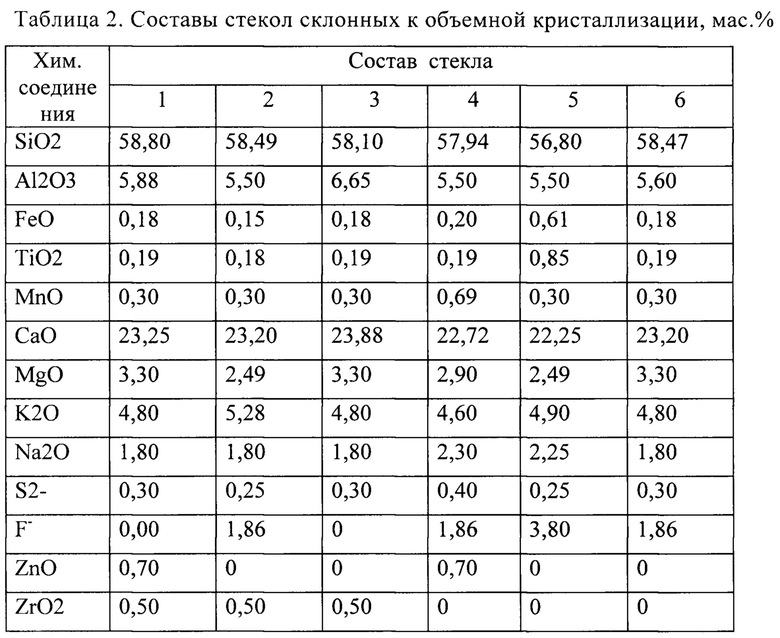

При этом шлак содержит, мас. %:

Кроме того, золошлаки ТЭС и доменные шлаки могут дополнительно содержать, мас. %:

Оксиды из ряда: ZnO, Cr2O3, B2O3, Li2O, Rb2O, CsO, V2O5, Ni2O3, PbO, Cr2O3, B2O3, Li2O, Sc2O3, CuO, Ga2O3, As2O3, Se2O5, ZrO2, Mo2O3, BaO до 1%.

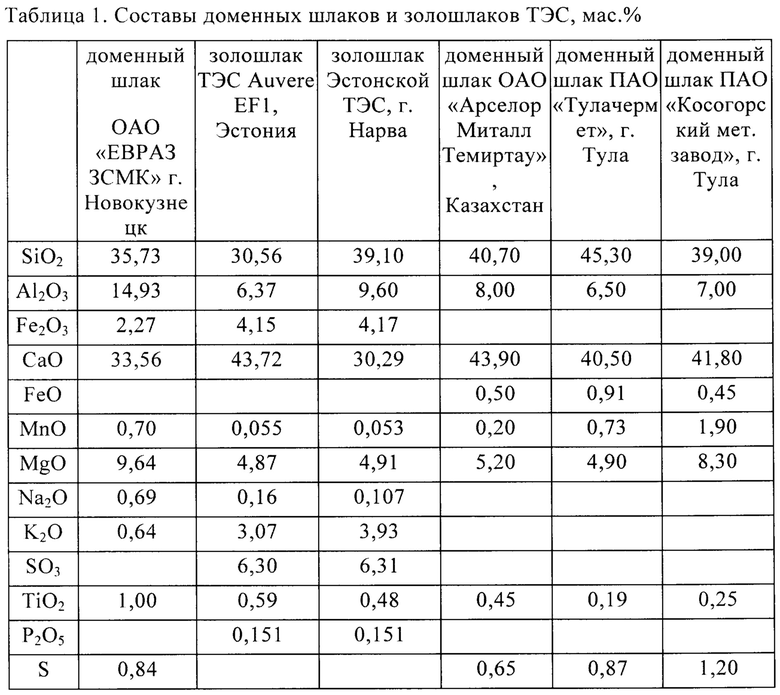

Составы шлаков (золошлаков), которые использовались для получения шихты представлены в таблице 1.

Данные шлаки содержат готовые продукты реакции силикатообразования, которые плавятся при нагреве гораздо быстрее, чем другие компоненты, которые используются при традиционной варке стекол. За счет этого увеличивается скорость стеклообразования и повышается однородность расплава.

В качестве корректирующих добавок применяются сырьевые материалы со следующими химическими составами, мас. %:

- песок кварцевый обогащенный: SiO2 - 98,5; Fe2O3 - 0,03; Al2O3 - 0,5

- глинозем: SiO2 - 0,02; Fe2O3 - 0,01; TiO2+V2O5+Cr2O3+MnO - 0,01; ZnO - 0,01; P2O5 - 0,01; Na2O+K2O - 0,3; Al2O3 - 98,84

- сода кальцинированная: Na2C03 - 99,7; NaCl - 0,4; Fe2O3 - 0,003

- поташ: Na2CO3 - 0,06; Fe2O3 - 0,001; Al2O3 - 0,25; K2CO3 - 98,0

- жженая магнезия: MgO - 90,0; K2O - 1,5; FeO - 0,1; хлориды - 0,01; MnO - 0,003

- кремнефтористый натрий: Na2SiF6 - 98,0; HCl - 0,1; Fe2O3 - 0,1; As - 0,03; H20 - 0,5; Pb- 0,05

- оксид марганца MnO

- диоксид циркония ZrO2

- оксид цинка ZnO

Возможно также применение других аналогичных материалов для получения необходимого состава шихты.

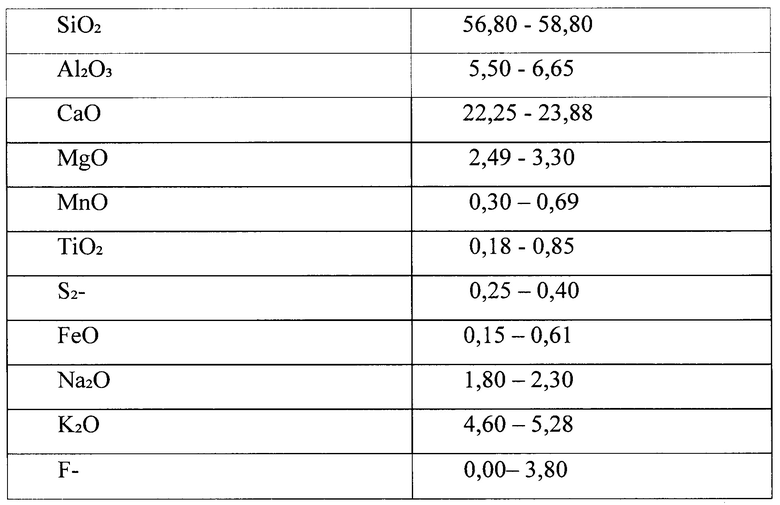

Также указанный технический результат достигается тем, что химический состав стекла склонного к объемной кристаллизации при производстве стеклокристаллического материала, отличается тем, что имеет следующее соотношение компонентов, мас. %:

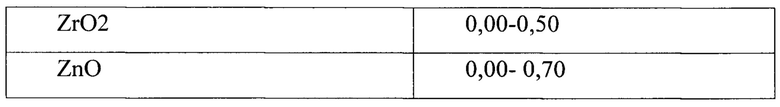

Экспериментально были синтезированы следующие составы стекол:

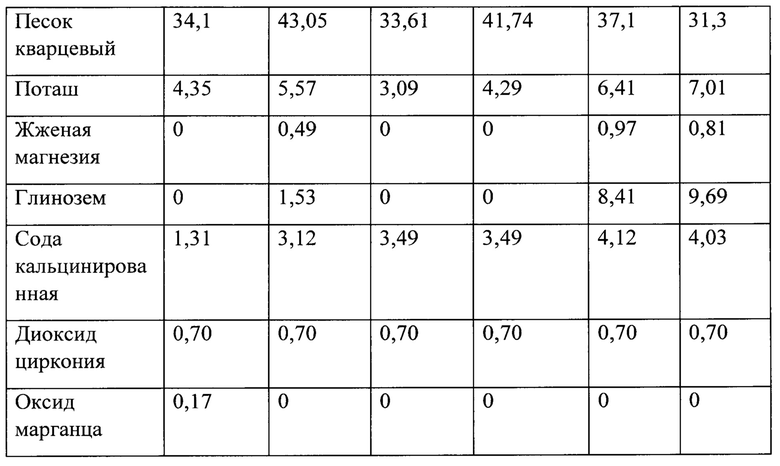

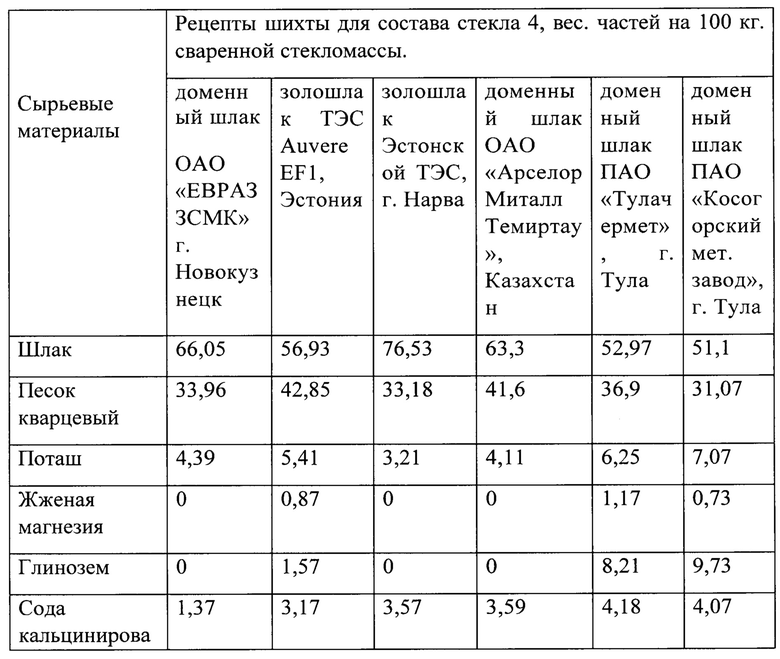

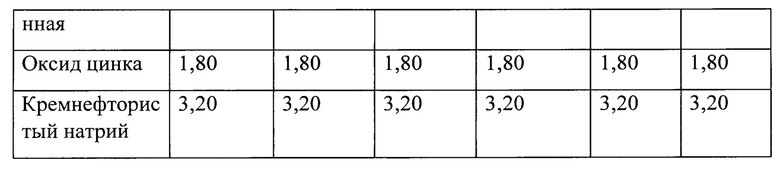

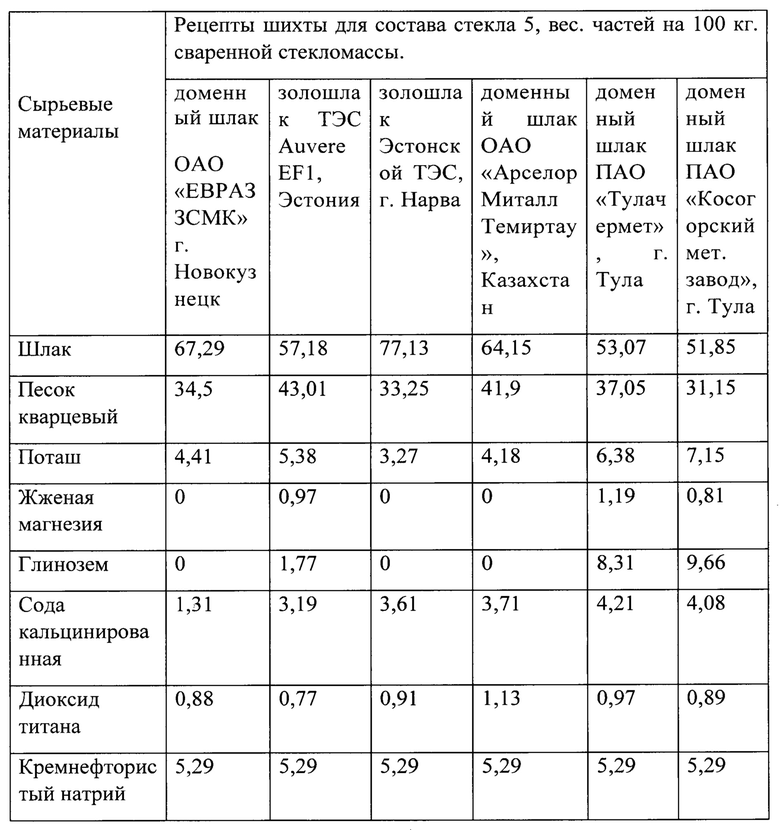

Данные стекла были синтезированы из следующих составов шихты (весовых частей)

Также техническая проблема решается, а технический результат достигается за счет того, что способ получения стеклокристаллического материала из шихты состоит в следующем:

а)

- получение расплава шихты при температуре 1300-1370°С;

- подъем температуры до 1550°С;

- выработка стекломассы при температуре 1400-1450°С;

- охлаждение стекломассы до пластичного состояния;

- формование изделий из стекломассы;

б)

проведение кристаллизации изделий в 2 этапа:

- полученные изделия нагреваются при температуре 600-680°С и выдерживаются при этой температуре от 1,5 часов до 3,5 часов;

- увеличение температуры выдержки до 950-990°С и выдержка при этой температуре 0,5 часа до 1 часа;

При этом стеклокристаллический материал содержит от 65 до 75% кристаллической фазы.

Физико-механические свойства стеклокристаллических материалов зависят от фазовой структуры материала, а именно от соотношения кристаллической и аморфных фаз. Их соотношение позволяет регулировать физико-механические и химические свойства.

Для того, чтобы стеклокристаллическая структура материала содержала 65-75% кристаллической фазы, в состав шихты вводят катализаторы объемной кристаллизации (нуклеаторы). В качестве нуклеаторов используют различные металлы, вводимые в состав шихты в виде оксидов и сульфидов, соединения, содержащие фтор и серу. При осуществлении заявленного изобретения в качестве нуклеаторов применялись цирконий (диоксид циркония), титан (диоксид титана), железо (оксиды железа), образующие центры кристаллизации, цинк (оксид цинка), который обеспечивает повышение деформационной устойчивости стекол при кристаллизации, фтор (кремнефтористый натрий) и сера (оксиды серы), повышающие кристаллизационную способность стекол, т.е. такие соединения, которые способны растворяться в стекломассе и образовывать центры кристаллизации, а также способствовать их образованию и дальнейшей объемной кристаллизации материала. Расплавы застывают в стекловидной форме и способны при повторном нагревании выделять определенные кристаллические фазы (волостанит, псевдоволостанит, куспидин, кордиерит и другие).

На достижение технического результата влияет способ получения стеклокристаллического материала, а именно дополнительный нагрев уже полученных изделий из стекла склонного к объемной кристаллизации и их выдержка при определенной температуре. Дополнительный нагрев и выдержка при температуре 600-680°С от 1,5 часов до 3,5 часов, затем увеличение температуры выдержки до 950-990°С в течение не менее 3 часов и выдержка изделий при этой температуре от 0,5 часов до 1 часа, обеспечивает образование максимального числа центров кристаллизации и дальнейший рост кристаллов. Кристаллизация начинается одновременно из большого количества центров кристаллизации, равномерно распределенных в стеклокристаллическом материале. Проведение кристаллизации таким способом позволяет получить малый размер кристаллов (около 1 мкм). При этом сравнительно небольшое различие коэффициентов расширения и плотностей кристаллической и стекловидной фаз, хорошее сцепление кристаллов со стекловидной связкой и содержание кристаллической фазы в стеклокристаллическом материале от 65 до 75% обеспечивает повышенные физико-механические и химические свойства полученного стеклокристаллического материала.

Таким образом, для получения изделий из стеклокристаллического материала с высокими физико-механическими свойствами особенно важны следующие факторы: химический состав шихты для получения стеклокристаллического материала, вид и количество нуклеаторов, режим термообработки.

Совокупность этих факторов позволяет достичь заявленный технический результат.

Пример осуществления:

Стеклокристаллический материал получали в виде плитки размерами 61×30,5×0,5 см., которую можно применять в качестве отделочных материалов (облицовка стен, полов и др.).

При производстве стеклокристаллического материала, для получения состава стекол склонных к объемной кристаллизации, в качестве сырьевых материалов использовались: шлаковые отходы, обогащенный кварцевый песок, кремнефтористый натрий, поташ, жженная магнезия, глинозем, кальцинированная сода, диоксид циркония, оксид цинка и оксид марганца.

Загрузку шихты в печь осуществляли при температуре 1000°С и выдерживали при такой температуре до окончания силикатообразования (стабилизации процесса вспенивания с дальнейшим постепенным переходом в стадию стеклообразования). При завершении этой стадии варки температуру в печи поднимали до 1300-1370°С со скоростью подъема 60-120°С/час, время подъема температуры составило 3 часа. Затем температуру поднимали до 1550°С в произвольном режиме 1,5 часа и выдерживали 2 часа и переходили к выработке. Для этого температуру понижали до 1450°С и до момента ее снижения до 1400°С во временной промежуток 5-7 минут проводили выработку стекломассы. Далее формовали изделия в виде плитки.

Следующим этапом проводили кристаллизацию изделий. На первой стадии изделия выдерживали при температуре 600-680°С от 1,5 часа до 3,5 часов. На второй стадии увеличивают температуру выдержки до 950-990°С в течение 3 часов и выдерживают при этой температуре от 0,5 часа до 1 часа. Затем охлаждают полученные стеклокристаллические изделия.

Проведенный рентгенофазовый анализ показал, что в полученных изделиях кристаллическая фаза составила 65-75%, а стекловидная фаза, соответственно, 35-25%.

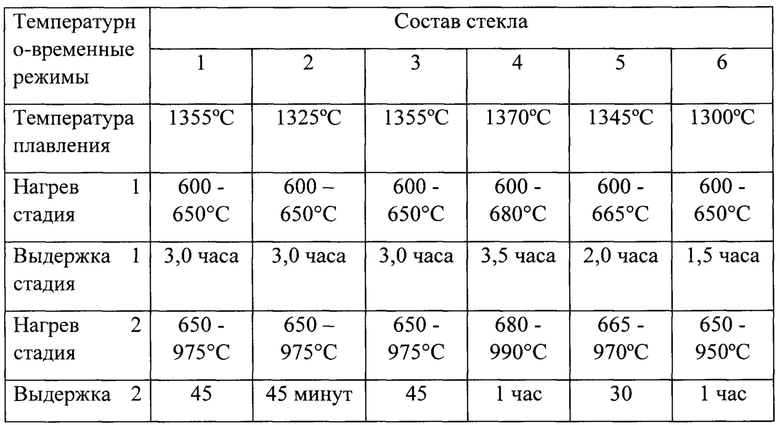

Температурно-временные режимы для получения стеклокристаллического материала приведены в нижеследующей таблице.

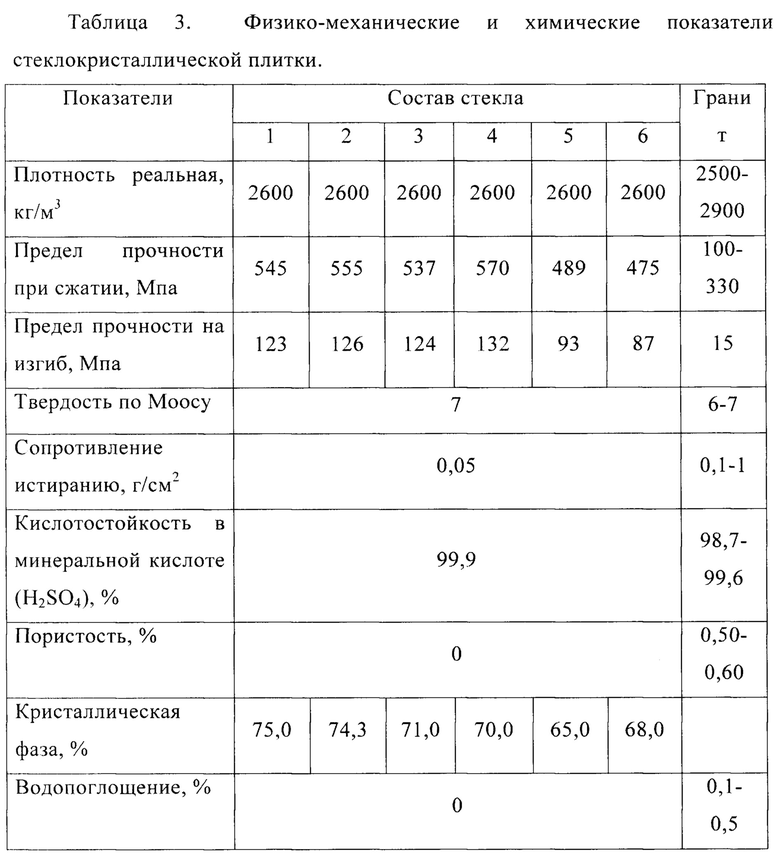

Полученные стеклокристаллические изделия из заявленной шихты, состава стекла и заявленным способом производства, обладают высокими эксплуатационными свойствами, представленными в Таблице 3.

Такие высокие показатели позволяют использовать полученные по данному способу изделия различных форм и размеров из заявленного стеклокристаллического материала в разных областях промышленности, а именно: в нефтегазовой, строительной, химической и т.д.

Использование в производстве значительного объема золошлаков ТЭС или доменных шлаков позволяет уменьшить себестоимость производства, расширить ресурсно-сырьевую базу и уменьшить вредное воздействие техногенных отходов на окружающую среду путем их переработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения искусственного стеклокристаллического песка и способ производства искусственного стеклокристаллического песка | 2019 |

|

RU2728125C1 |

| СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ (ТЭС) | 2011 |

|

RU2477712C2 |

| СТЕКЛО ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2026836C1 |

| СТЕКЛО ДЛЯ ШЛАКОСИТАЛЛА | 2009 |

|

RU2414437C1 |

| СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ НАПОЛЬНОЙ И ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2448918C1 |

| СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ | 1995 |

|

RU2093484C1 |

| ДЕКОРАТИВНЫЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ | 1996 |

|

RU2101240C1 |

| ЦВЕТНОЕ ШЛАКОКАМЕННОЕ ЛИТЬЕ И ШИХТА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2465237C1 |

| ЦВЕТНОЕ ШЛАКОКАМЕННОЕ ЛИТЬЕ И ШИХТА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2474541C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2020 |

|

RU2732369C1 |

Изобретение направлено на получение стеклокристаллических материалов и изделий из них различных форм и размеров с высокими физико-механическими показателями, такими как высокие пределы прочности при сжатии и на изгиб, низкая плотность, высокая кислотоустойчивость, низкие водопоглощение, истираемость. Шихта для получения стеклокристаллического материала состоит из золошлака ТЭС или доменного шлака и корректирующих добавок и при этом содержит, вес.ч. на 100 кг стекломассы: шлак 50,55-77,35, песок кварцевый 31,07-43,17, поташ 1,79-7,15, жженая магнезия 0,00-1,19, глинозем 0,00-9,77, сода кальцинированная 1,27-4,21, оксид марганца 0,00-0,189, а также по крайней мере один компонент из группы: кремнефтористый натрий 3,2-5,29, диоксид циркония 0,50-0,70, оксид цинка 0,70-1,80, диоксид титана 0,77-1,13. Шлак имеет следующий химический состав, мас.%: SiO2 30,56-45,30, Al2O3 6,37-14,93, СаО 30,29-43,90, MnO 0,053-1,90, MgO 4,87-9,64, TiO2 0,19-1,00, а также дополнительно может содержать оксиды железа, натрия, калия, серы, фосфора, цинка, хрома, бора и др. Для получения стеклокристаллического материала получают расплав шихты, формуют изделия и проводят кристаллизацию в два этапа: первый с выдержкой при температуре 600-680°С и второй с выдержкой 950-990°С. Использование в производстве значительного объема золошлаков ТЭС или доменных шлаков позволит расширить ресурсно-сырьевую базу и уменьшить вредное воздействие техногенных отходов на окружающую среду путем их переработки. 3 н. и 1 з.п. ф-лы, 11 табл.

1. Шихта для получения стеклокристаллического материала, состоящая из золошлака ТЭС или доменного шлака и корректирующих добавок, отличающаяся тем, что содержит, вес.ч. на 100 кг стекломассы:

а также по крайней мере один компонент из группы:

при этом шлак имеет следующий химический состав, мас.%:

2. Шихта для получения стеклокристаллического материала по п. 1, отличающаяся тем, что золошлак ТЭС или доменный шлак дополнительно содержат, мас.%:

оксиды из ряда: ZnO, Cr2O3, B2O3, Li2O, Rb2O, CsO, V2O5, Ni2O3, PbO, Sc2O3, CuO, Ga2O3, As2O3, Se2O5, ZrO2, Mo2O3, BaO до 1%.

3. Способ производства стеклокристаллического материала и изделий из него различных форм и размеров, из шихты по пп. 1, 2, который включает следующие стадии:

а)

- получение расплава шихты при температуре 1300-1370°С;

- подъем температуры до 1550°С;

- выработка стекломассы при температуре 1400-1450°С;

- охлаждение стекломассы до пластичного состояния;

- формование изделия из стекломассы;

б)

проведение кристаллизации в 2 этапа:

- полученные изделия нагреваются при температуре 600-680°С и выдерживаются при этой температуре от 1,5 часа до 3,5 часов;

- увеличение температуры выдержки до 950-990°С в течение 3 часов и выдержка при этой температуре от 0,5 часа до 1 часа.

4. Стеклокристаллический материал, полученный по пп. 1-3.

| RU 2740956 C1, 25.01.2021 | |||

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1997 |

|

RU2131853C1 |

| СТЕКЛО ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2026836C1 |

| CN 101314521 A, 03.12.2008 | |||

| GB 986289 A, 17.03.1965. | |||

Авторы

Даты

2022-10-04—Публикация

2021-04-19—Подача