Изобретение относится к промышленности строительных материалов, а именно к производству декоративно-облицовочных материалов, используемых для внутренней и наружной отделки, устройства покрытий полов зданий.

Известно стекло для стеклокристаллического материала, включающее, мас.% : SiO2 54,7-55,83; Al2O3 2,45-7,7; Fe2O3 0,24-0,83; СаО 19,3-22,34; MgO 2,3-3,47; Na2O 7,9-12,3; SO3 0,28-0,92; Р2О5 0,71-5,15; F 0,68-0,9; ZnO 0,15-1,5 и один компонент из группы СаО, CuO, Cr2O3 0,3-1,2 [1].

Недостатком указанного стекла является низкая термостойкость и низкое сопротивление удару.

Наиболее близким к изобретению по технической сущности и достигаемому результату является стекло для стеклокристаллического материала, включающее, мас.%: SiO2 48,36-54,06; Al2O3 2,6-2,79; Fe2O3 0,35-0,66; СаО 27,42-33,08; MgO 2,13-2,92; Na2O 6,5-9,12; Р2О5 1,61-4,45; F 0,66-0,88; SO3 1,15-1,61 [2].

Для известного состава характерна невысокая термостойкость, высокий ТКЛР и низкое сопротивление удару - это приводит к значительному увеличению режима охлаждения плит, а низкое сопротивление удару приводит к сокращению срока эксплуатации и ограничивает область применения плит.

Цель изобретения - повышение термостойкости.

Стекло для стеклокристаллического материала включает, мас. %: SiO2 47,9-64,7; Al2O3 4,1-11,2; Fe2O3 0,2-0,9; СаО 20,9-32,2; MgO 2,9-6,2; MnO 0,1-0,3; Na2O 2,9-6,5; K2O 0,1-1,3; Р2О5 0,1-1,0; F 0,1-1,2; SO3 0,2-0,5; TiO2 0,1-0,3.

Повышенное содержание MgO и пониженное количество Na2O, K2O обеспечивает появление кристаллических фаз как волластонит, анортит, пироксен, обеспечивающие повышенную термостойкость и сопротивление удару, а TiO2 способствует формированию указанных фаз.

Для получения стекол использовали гранулированный доменный шлак Карагандинского металлургического комбината, фосфорный шлак Новоджамбулского фосфорного завода и ДПО "Химпром", гранитные отсевы, кварцитную мелочь, местные кварцевые пески.

В качестве щелочесодержащего сырья использовали содосульфатную смесь - отход производства капролактама, а также соду и сульфат натрия.

Технологический процесс получения стеклокристаллического материала включает варку стекла, получение стеклогранулята, формование в керамических формах, термообработку в туннельной печи.

Варку стекол производили в лабораторной электрической печи при 1400-1450оС с выдержкой 1 ч. Выработку стекломассы производили путем отливки ее в воду. Из полученного гранулята формовали плиты размерами 300х300х15 мм и подвергали термообработке в газовых печах по режиму 400-450оС 15-20 мин; 950-970оС с выдержкой 30 мин.

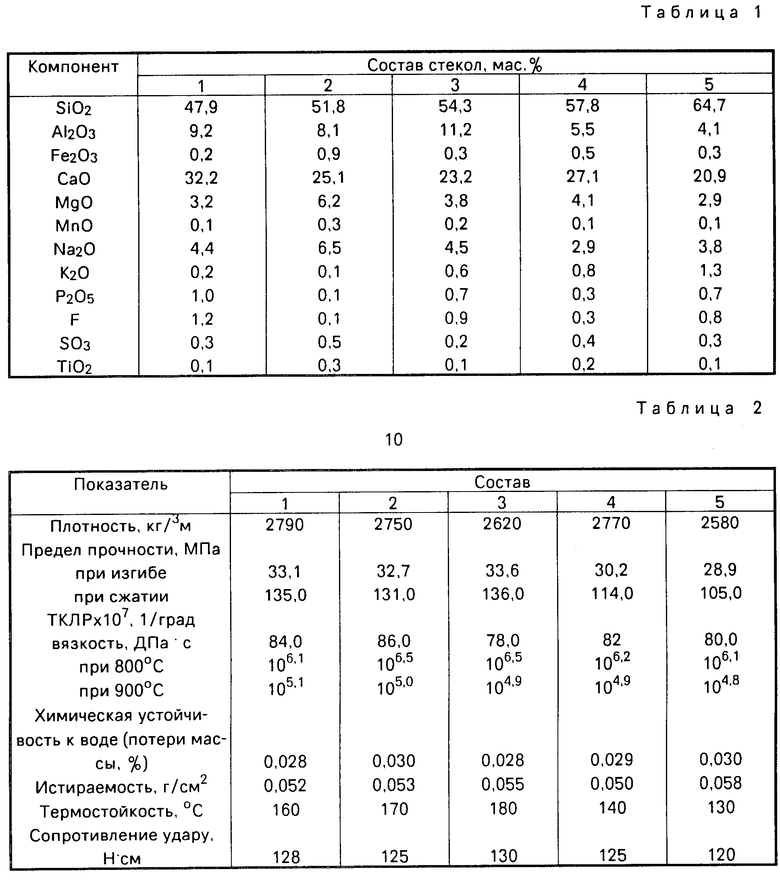

Изобретение поясняется примерами конкретных составов, которые представлены в табл.1.

П р и м е р 1. Стекло состава 1 синтезируют при температуре 1400оС в окислительных условиях. Спекание и кристаллизацию проводят по режиму: I ступень 400оС 20 мин; II ступень 950оС 30 мин.

П р и м е р 2. Стекло состава 2 синтезируют при температуре 1430оС в окислительных условиях. Спекание и кристаллизацию проводят по режиму: I ступень 450оС 20 мин; II ступень 970оС 30 мин.

П р и м е р 3. Стекло состава 3 синтезируют при температуре 1400оС в окислительных условиях. Спекание и кристаллизацию проводят по режиму: I ступень 400оС 20 мин; II ступень 950оС 30 мин.

П р и м е р 4. Стекло состава 4 синтезируют при температуре 1430оС в окислительных условиях. Спекание и кристаллизацию проводят по режиму: I ступень 450оС 20 мин; II ступень 970оС 30 мин.

П р и м е р 5. Стекло состава 5 синтезируют при температуре 1450оС в окислительных условиях. Спекание и кристаллизацию проводят по режиму: I ступень 400оС 15 мин; II ступень 970оС 30 мин.

Полученный стеклокристаллический материал характеризуется свойствами, приведенными в табл.2.

Повышение термостойкости позволило резко сократить общее время охлаждения с 4 до 2 ч, т.е. в 2 раза, что приводит к резкому увеличению производительности технологической линии.

Повышение сопротивления удару значительно повышает срок эксплуатации плиток.

Использование фосфорных и доменных шлаков в качестве основного сырья, а также пониженное количество щелочных оксидов Na2O, K2O в составе стекла обеспечивает низкую себестоимость изделий.

Высокая степень кристаллизации более 60% приводит не только к увеличению физико-механических свойств, но и к получению изделий светлых тонов. Что позволяет получать изделия различной цветовой гаммы путем использования красителей.

Уменьшение количества щелочных оксидов позволяет резко сократить количество выбросов в атмосферу и значительно увеличить срок службы стекловаренных печей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Декоративное стекло | 1986 |

|

SU1392038A1 |

| Композиция для основного слоя декоративно-облицовочного материала | 1987 |

|

SU1502502A1 |

| Композиция для получения несущего слоя декоративно-облицовочного материала | 1988 |

|

SU1567537A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ОСНОВНОГО СЛОЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНОГО МАТЕРИАЛА | 1991 |

|

RU2020139C1 |

| Глушеное стекло | 1982 |

|

SU1189825A1 |

| Способ изготовления декоративно-облицовочного материала | 1987 |

|

SU1530598A1 |

| Способ изготовления декоративно-облицовочных плит | 1987 |

|

SU1444308A1 |

| Способ изготовления декоративно-облицовочных плит | 1990 |

|

SU1719351A1 |

| Способ изготовления строительного кирпича | 1987 |

|

SU1530613A1 |

| Сырьевая смесь для изготовления строительного кирпича | 1988 |

|

SU1555312A1 |

Изобретение относится к промышленности строительных материалов, а именно к производству декоративно-облицовочных материалов, используемых для внутренней и наружной отделки, устройства покрытий полов зданий. Сущность изобретения: стекло для стеклокристаллического материала содержит, мас. %: оксид кремния 47,9-64,7 БФ SiO2; оксид алюминия 4,1-11,2 БФ Al2O3; оксид железа 0,2-0,9 БФ Fe2O3; оксид кальция 20,9-32,2 БФ CaO; оксид магния 2,9-6,2 БФ MgO; оксид натрия 2,9-6,5 БФ Na2O; оксид фосфора 0,1-1 БФ P2O5; фтор 0,1-1,2 БФ F; оксид серы 0,2-0,5 БФ SO3; оксид марганца 0,1-0,3 БФMnO; оксид калия 0,1-1,3 БФ K2O; оксид титана 0,1-0,3 БФ TiO2. Термостойкость полученного материала 130-180°С, сопротивление удару 120-130 H см. 2 табл.

СТЕКЛО ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА, включающее SiO2, Al2O3, Fe2O3, CaO, MgO, Na2O, P2O5, F, SO3, отличающееся тем, что, с целью повышения термостойкости, оно дополнительно содержит MnO, K2O, TiO2 при следующем соотношении компонентов, мас.%:

SiO2 - 47,9 - 64,7

Al2O3 - 4,1 - 11,2

Fe2O3 - 0,2 - 0,9

CaO - 20,9 - 32,2

MgO - 2,9 - 6,2

Na2O - 2,9 - 6,5

P2O5 - 0,1 - 1

F - 0,1 - 1,2

SO3 - 0,2 - 0,5

MnO - 0,1 - 0,3

K2O - 0,1 - 1,3

TiO2 - 0,1 - 0,3

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1391013, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-01-20—Публикация

1991-06-17—Подача