Изобретение касается изыскания сплавов на основе алюминия, предназначенных для изготовления машиностроительных деталей, работающих в условиях трения и изнашивания, в частности деталей узлов трения гидронасосов.

Компенсаторы гидронасосов моделей НШ50, НШ40, НШ32, платики насосов НШ100А в процессе эксплуатации испытывают торцевое трение при контакте со стальными шестернями, а также сжимающие нагрузки от действующего внутри насоса давления, достигающего 25,0 МПа, и должны обладать высокими трибологическими свойствами: достаточно низким коэффициентом трения при высоких скоростях вращения шестерен во избежание схватывания, образования задиров и заклинивания; высокой износостойкостью для сохранения требуемого КПД насоса; высоким сопротивлением сжатию, пластическому деформированию и ползучести при повышении температуры рабочей жидкости до 120оС.

В настоящее время компенсаторы и платики изготавливают из оловянистой бронзы Бр 05Ц5С5 литьем в песчаные формы или спеканием из порошка этой же марки бронзы.

Бронза является дефицитным и дорогостоящим материалом, а ее литье в песчаные формы создает в литейных цехах неблагоприятную экологическую обстановку. Спеченые компенсаторы имеют сложную технологию изготовления и высокую себестоимость.

Известны антифрикционные алюминиевые сплавы, например сплав АО 3-7 (ГОСТ 14113-78), используемый в настоящее время для изготовления подшипников скольжения шестеренных гидронасосов и имеющий состав, мас. Медь 7,0-8,5 Кремний 0,6-1,2 Олово 2,5-3,5 Марганец 0,5-0,8 Железо 0-0,7 Алюминий Остальное

Сплав имеет невысокий уровень литейных свойств из-за малого количества в его структуре эвтектических составляющих, предел прочности при растяжении на уровне 170-180 МПа, относительное удлинение 1% твердость НВ 60-80 и предназначен для работы при удельных нагрузках до 20,0 МПа, что для условий работы компенсаторов и платиков является недостаточным. Кроме того, невысокие твердость и износостойкость сплава могут привести к повышенному износу компенсаторов и как результат к снижению КПД насоса.

Известен сплав с высокими прочностными характеристиками, содержащий, мас. Кремний 4,0-11,0 Медь 2,0-5,0 Магний 0,2-0,5 Марганец 0,1-0,5 Титан 0,1-0,15 Кадмий 0,1-2,0 Сурьма 0,05-0,5 Железо 0-0,6 Алюминий Остальное, имеющий в литом состоянии предел прочности не менее 206 МПа, предел текучести не менее 150 МПа, относительное удлинение не менее 1,8% твердость НВ не менее 90, сравнительно высокую износостойкость, причем значения прочностных характеристик этого сплава могут быть еще повышены за счет термической обработки. Однако сплав имеет невысокие антифрикционные свойства, что может привести к схватыванию материалов компенсатора и шестерен и заклиниванию последних, и, кроме того, содержит в своем составе токсичные кадмий и сурьму.

Известен также сплав с высокими прочностными характеристиками, в частности высоким сопротивлением пластической деформации и ползучести, содержащий, мас. Кремний 6,0-13,0 Медь 3,0-5,5 Магний 0,2-1,0 Цинк 1,0-4,0 Марганец 0-1,5 Хром 0-1,0 Никель 0-2,5 Титан 0-0,3 Алюминий Остальное

Цинк, входящий в состав известного сплава, вводится в специальные подшипниковые сплавы для повышения их антифрикционных характеристик и не создает никаких проблем при введении алюминиевых сплавов в процессе плавки, не токсичен, однако цинк дает значительно меньший эффект в повышении антифрикционных свойств, чем, например, олово. Состав известного сплава, обуславливающий присутствие в структуре нескольких видов твердых составляющих (CuAl2), Mg2Si, Al3Ni и, в частности, большое количество твердых и хрупких эвтектических кристаллов Si), определяет с одной стороны его высокую износостойкость, с другой высокую вероятность изнашивания поверхностей скольжения контактирующих с подшипниками деталей, что может приводить к ухудшению рабочих характеристик, например, снижению КПД насосов и даже к преждевременному выходу их из строя как из-за резкого снижения КПД, так и вследствие задиров и заклинивания трущихся деталей, связанных с низкой антифрикционностью известного сплава.

Целью изобретения является создание сплава, обладающего оптимальным сочетанием прочностных и антифрикционных характеристик, высоким сопротивлением износу в сочетании с пониженной способностью изнашивать сопряженные детали.

Это достигается снижением содержания в сплаве кремния, вызывающего повышенный износ сопряженных с подшипниками деталей, введением олова, улучшающего антифрикционные характеристики сплава и снижающего износ трущихся поверхностей, которое в присутствии цинка способно образовывать в сплаве легкоплавкую тройную эвтектику алюминий цинк олово с температурой плавления на ≈ 30оС ниже температуры плавления двойной эвтектики алюминий-олово, присутствующей в традиционных подшипниковых алюминиево-оловянных сплавах, введением натрия, измельчающего эвтектические кристаллы кремния и снижающего вероятность их выкрашивания при трении, следствием чего могут быть задиры и повышенной износ поверхностей скольжения.

Неизбежной и постоянной примесью в алюминиевых сплавах является железо, попадающее в сплавы с шихтовыми материалами и оказывающее неблагоприятное влияние на литейные свойства, многие прочностные и пластические характеристики, особенно при количествах, превышающих 0,7% Содержание железа в сплаве увеличивается при ведении плавки от растворения в жидком алюминии чугунного или стального литейного инструмента, тиглей, вследствие чего содержание железа в алюминиевых сплавах подлежит обязательному контролю.

Титан, допускаемый в известном сплаве в количестве до 0,3% является модификатором макрозерна алюминиевых сплавов. Однако, учитывая сложности введения титана, требующего использования специальной алюминиево-титановой лигатуры, а также отсутствие для алюминиево-кремниевых сплавов четких корреляций между значениями механических характеристик и величиной макрозерна, обусловленное присутствием в этих сплавах по границам зерен выделений двойной эвтектики алюминий-кремний, нивелирующей влияние границ зерен, введение титана теряет свою эффективность.

Предлагаемый сплав имеет следующее соотношение компонентов, мас. Кремний 2,0-8,0 Медь 2,0-6,0 Магний 0,1-0,5 Цинк 0,2-3,0 Марганец 0,05-0,5 Хром 0,05-0,5 Никель 0,05-0,5 Олово 0,2-2,0 Натрий 0,05-0,1 Железо 0,05-0,7 Алюминий Остальное

Уровень механических и трибологических характеристик предлагаемого сплава может удовлетворить требованиям к свойствам материала платиков и компенсаторов гидронасосов в литом состоянии без дополнительной термической обработки.

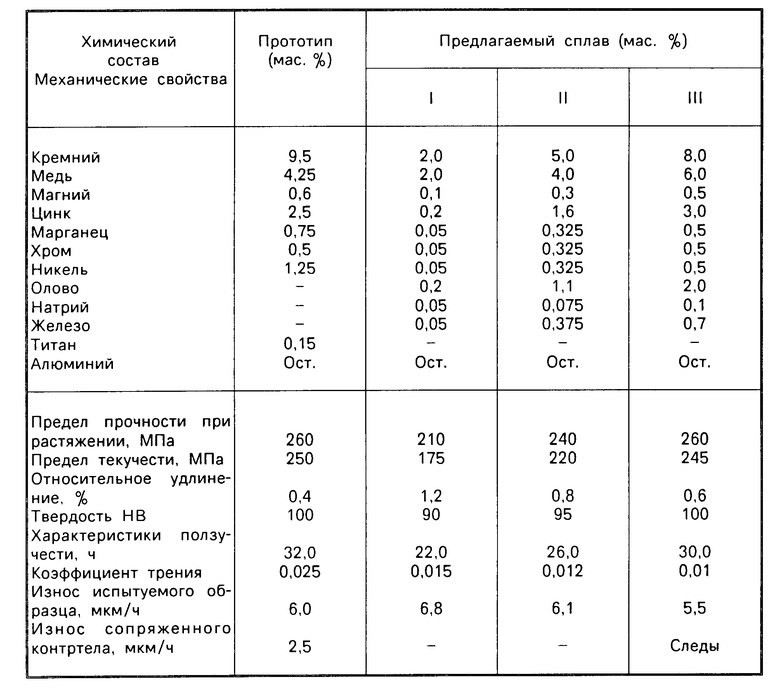

Результаты сравнительных испытаний сплавов приведены в таблице.

П р и м е р. Сплавы выплавлялись в силитовой печи сопротивления с графитошамотным тиглем с использованием первичных шихтовых материалов, рафинировались в количестве 0,5% от массы шихты.

Отливались клиновые пробы и цилиндрические заготовки для изготовления образцов и последующего испытания их на растяжение, ползучесть, трение, износ.

Испытания на растяжение проводили на машине "Инстрон" модели 1185 при скорости деформирования образцов 0,5 мм/мин; твердость определяли на приборе ТШ-2М; испытания на износостойкость и антифрикционность проводили на машине трения СМЦ-2 в масле МГТ-10: антифрикционность определяли по изменению момента трения, износ образцов из испытуемых сплавов и контактирующего с ними в процессе испытаний контртела по глубине слоя, потерянного при истирании образца поверхностью цилиндрического ролика из Ст.45 при нагрузке 100 МПа в течение 3 ч с использованием мелкодисперсного абразива; испытания на ползучесть проводили на стенде RWC 100 фирмы "Шенк-Требель" при постоянном напряжении 150 МПа, выбранном на основании анализа прочностных характеристик сплавов при условии нахождения этих напряжений в упругой области их диаграмм растяжения при 100оС. Характеристикой ползучести являлась продолжительность испытаний до разрушения после полного прогрева образца.

Кроме того, были проведены сравнительные испытания образцов из предлагаемого сплава и из бронзы Бр 05Ц5С5, показавшие, что коэффициент трения неприработанной поверхности и степень прирабатываемости образцов из предлагаемого сплава превосходит подобные характеристики образцов из бронзы. Так, коэффициент трения неприработанной поверхности образцов из предлагаемого сплава составил 0,014-0,017, из бронзы 0,02-0,035.

Использование предлагаемого сплава взамен бронзы при изготовлении компенсаторов и/или платиков гидронасосов позволяет значительно снизить их себестоимость и массу и улучшить рабочие параметры насосов.

Результаты проведенных сравнительных испытаний дают основание сделать вывод, что сплав предлагаемого состава, несколько уступая известному сплаву по прочностным характеристикам, значительно превосходит прототип по антифрикционности, практически не изнашивает сопряженные детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЕСТЕРЕННАЯ ГИДРОМАШИНА | 1993 |

|

RU2076955C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2049140C1 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ АНТИФРИКЦИОННОГО ЛИТЬЯ | 2014 |

|

RU2547774C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| Антифрикционный сплав на основе цинка-олова-алюминия | 2019 |

|

RU2710312C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1995 |

|

RU2082810C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2101379C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2006 |

|

RU2327757C2 |

| Высокопрочный алюминиевый сплав системы Al-Zn-Mg-Cu и изделие, выполненное из него | 2022 |

|

RU2804669C1 |

Изобретение предназначено для изготовления машиностроительных деталей, работающих в условиях трения и изнашивания. Сплав на основе алюминия содержит, мас. кремний 2,0 - 8,0; медь 2,0 6,0; магний 0,1 0,5; цинк 0,2 3,0; олово 0,2 2,0; марганец 0,05 0,5; хром 0,05 0,5; никель 0,05 0,5; натрий 0,05 0,1; железо 0,3 0,7; алюминий остальное. Свойства сплава следующие: предел прочности 210 260 МПа; предел текучести 175 245 МПа; относительное удлинение 0,6 1,2% твердость 90 100 НВ. Коэффициент трения 0,01 0,015, износ 5,5 6,8 мкм/ч. 1 табл.

СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, содержащий кремний, медь, магний, цинк, марганец, хром и никель, отличающийся тем, что он дополнительно содержит олово, натрий и железо при следующем соотношении компонентов, мас.

Кремний 2,0 8,0

Медь 2,0 6,0

Магний 0,1 1,5

Цинк 0,2 3,0

Олово 0,2 2,0

Марганец 0,05 0,5

Хром 0,05 0,5

Никель 0,05 0,5

Натрий 0,05 0,1

Железо 0,05 0,7

Алюминий Остальное

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-09—Публикация

1992-09-01—Подача