Изобретение относится к нанесению цинковых покрытий из расплава с предварительной обработкой во флюсе и может быть использовано для изготовления электросварных стальных труб, ленты, проволоки и др. стальных изделий с цинковым покрытием.

Необходимым условием получения качественных защитных покрытий из расплава цинка является предварительная подготовка поверхности стальных изделий, одной из операций которой является флюсование. Указанную операцию проводят с целью предотвращения окисления стальной поверхности после травления и промывки, а также для улучшения смачивания ее расплавом цинка.

Известен состав флюса для нанесения цинкового покрытия на стальные трубы, полученные печной сваркой, содержащий, г/л: цинк хлористый 600-800, аммоний хлористый 80-100, смачиватель 1-4, вода до 1 л, [1] Данный флюс обеспечивает получение качественного цинкового покрытия на 100% труб, полученных печной сваркой, и на 94-97% поверхности стальных труб.

Известен также флюс, содержащий, г/л: хлористый цинк 300, хлористый аммоний 50, карналлит 400, гартцинк 20, ПАВ (препарат Омега-1) 0,9, вода до 1 л [2]

Данный флюс обеспечивает получение качественного цинкового покрытия на низкоуглеродистых трубах, полученных печной сваркой. Однако на электросварных трубах на поверхности наблюдается до 2% брака, связанного с наличием на поверхности труб в зоне сварного шва окислов. Кроме того, при использовании указанного флюса образуется большое количество гартцинка (67 г/м2 поверхности), приводящего к повышению расхода цинка при жидкофазном цинковании. Препарат "Омега-1", входящий в состав указанного флюса, снят с производства.

Задачей предлагаемого изобретения является разработка флюса, обеспечивающего возможность нанесения качественного цинкового покрытия на трубы, полученные как печной сваркой, так и электросваркой, при одновременном уменьшении расхода цинка при их изготовлении за счет уменьшения гартцинка.

Поставленная техническая задача решена тем, что известный флюс, содержащий хлористый цинк, хлористый аммоний, карналлит, поверхностно-активное вещество и воду дополнительно содержит кислый сернокислый калий, а в качестве поверхностно-активного вещества поливиниловый спирт при следующем соотношении компонентов, г/л: Хлористый цинк 300-850 Хлористый аммоний 10-80 Карналлит 100-700 Кислый сернокислый калий 2-20 Поливиниловый спирт 0,001-0,1 Вода До 1 л

Техническим результатом от использования предлагаемого флюса является создание бездефектного цинкового покрытия на углеродистых трубах, полученных как печной сваркой, так и электросварным способом, при одновременном уменьшении количества цинка, переходящего в процессе их цинкования в гартцинк. Это достигается тем, что при одновременном введении кислого сернокислого калия с поливиниловым спиртом повышается жидкотекучесть расплава в месте контакта стальных изделий с расплавом, что и приводит к увеличению взаимодействия расплава с электросварной трубой как по ее телу, так и в зоне сварного шва, на которой зачастую наблюдаются после травления частички окислов.

При этом, формирующийся из флюса барьерный слой препятствует переходу образующихся кристаллов железоцинковых соединений в расплав и тем самым уменьшает количество гартцинка.

Предлагаемый флюс приготавливают следующим образом. Расчетное количество раствора хлористого цинка подогревают до 60оС и вводят карналлит. После перемешивания и растворения карналлита вводят поочередно хлористый аммоний, кислый сернокислый калий и поливиниловый спирт. При этом использовали химикаты по следующим ГОСТам: Хлористый цинк ГОСТ 7345-78 Хлористый аммоний ГОСТ 7345-78 Карналлит ТУ 48-10-14-87 Кислый сернокислый калий ГОСТ 4223-75 Поливиниловый спирт

Нанесение цинкового покрытия с использованием нового флюса осуществляется следующим образом. Смоченные водой образцы-патрубки обезжиривания, промывали, травили, флюсовали в растворе состава, г/л: Хлористый цинк 300-850 Хлористый аммоний 10-80 Карналлит 100-700 Кислый сернокислый калий 2-20 Поливиниловый спирт 0,001-0,1 Вода До 1 л сушили и подвергали цинкованию.

Предлагаемый и известные составы флюса были опробованы на образцах патрубках, вырезанных из электросварных труб, сталь марки 10СП, диаметром 25 мм, толщиной стенки 3,2 мм, а также из труб стали 2СП указанных размеров печной сварки. Длина образцов-патрубков 100 мм.

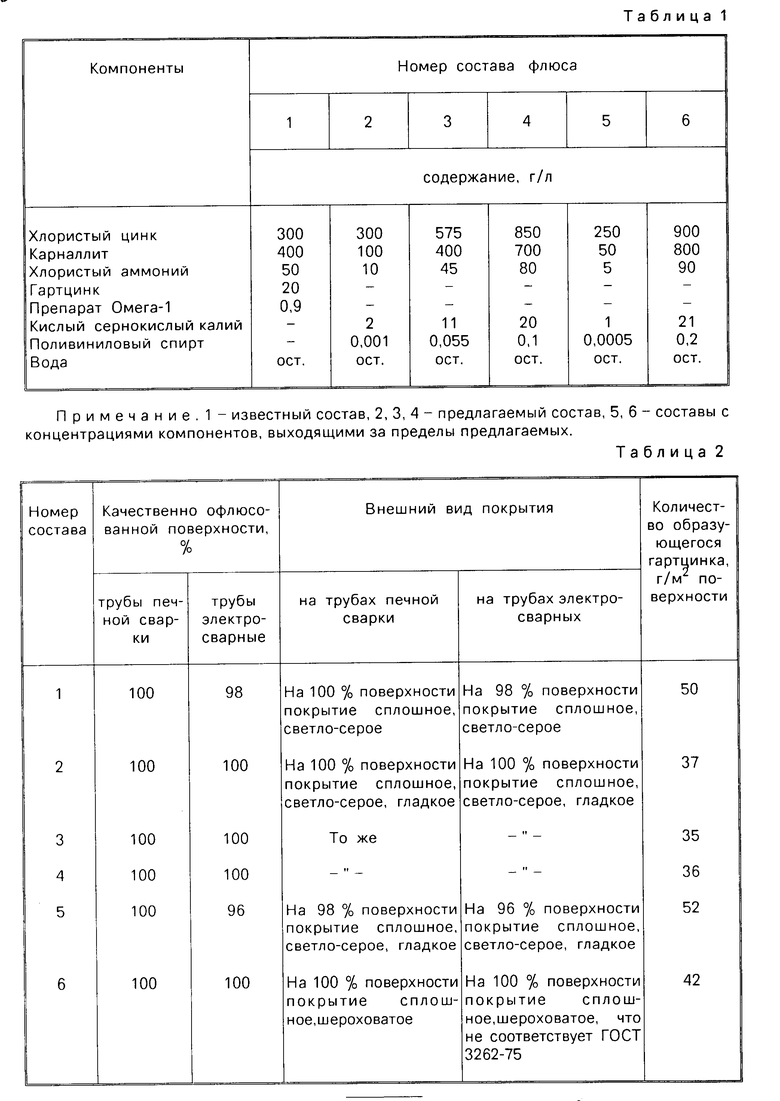

Для проведения экспериментов были приготовлены следующие составы флюсов, представленные в табл.1.

Перед нанесением флюса образцы обезжиривали в растворе следующего состава, г/л: Тринатрийфосфат 100 Едкий натр 20 Эмульгатор ОП-7 1

Температура раствора 60оС, продолжительность обезжиривания 10 мин.

После обезжиривания патрубки промывали в протоке холодной воды в течение 2 мин.

Обезжиренные и промытые образцы травили в растворе, г/л: Соляная кислота 150 Ингибитор ПКУ-М 1

Продолжительность травления 20 мин. Температура раствора комнатная.

После травления патрубки промывали в горячей воде и затем проводили флюсование в указанных выше растворах при температуре 60оС в течение 1 мин. Сушку офлюсованных образцов проводили при температуре 220оС в течение 2 мин. Подготовленные указанным выше способом образцы подвергали цинкованию в расплаве цинка при температуре 460 ± 5оС в течение 45 с. Качество офлюсованной поверхности образцов определяли после сушки визуально. Пригодность флюса после сушки определяли путем подсчета процента поверхности с пригодным флюсом по отношению к общей площади поверхности образца. Качество оцинкованной поверхности определяли визуально, металлографическим способом. Количество образующегося гартцинка определяли гравиметрическим способом.

Испытания каждого состава флюса проводили на 20 образцах, усредненные результаты представлены в табл.2.

Как видно из данных тал.2, предлагаемый состав флюса 3, 4 обеспечивает получение качественного, сплошного, светло-серого, гладкого покрытия на 100% поверхности образцов-патрубков как печной сварки, так и электросварных. При этом количество образующегося гартцинка составляет 48,7 г/м2 цинкуемой поверхности стальных изделий.

Известный состав флюса 1 обеспечивает на 100% поверхности образцов-патрубков печной сварки и на 98% поверхность образцов, изготовленных из электросварных труб, получение качественной обработки. На 2% поверхности образцов наблюдаются непокрытые флюсом пятна и затем непокрытые цинком участки. Количество образующегося гартцинка составляет 67 г/м2 поверхности цинкуемых стальных изделий, что в 1,38г раза больше по сравнению с предлагаемым.

Состав 5 не обеспечивает полного смачивания стальной поверхности флюсом и при цинковании на стальной поверхности образуются непокрытые участки.

Состав 6 обеспечивает получение на стальных образцах цинкового покрытия, однако оно шероховатое, что способствует образованию центров коррозии. При этом наблюдается неоправданный перерасход химикатов.

Таким образом, предлагаемый состав флюса по сравнению с известным имеет следующие преимущества:

обеспечивает 100%-ный выход годных оцинкованных труб, полученных как печной сваркой, так и электросварных;

уменьшает количество образующегося гартцинка в 1,38г раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для горячего цинкования стальных изделий | 1986 |

|

SU1407993A1 |

| Состав для получения диффузионного цинкового покрытия | 1988 |

|

SU1521790A1 |

| Способ подготовки стали под горячее цинкование | 1990 |

|

SU1787169A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФФУЗИОННОГО ЦИНКОВОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ТРУБАХ | 1993 |

|

RU2062816C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ НА МЕЛКИЕ СТАЛЬНЫЕ ДЕТАЛИ СЛОЖНОГО ПРОФИЛЯ | 1992 |

|

RU2033471C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ СВЕРТНЫХ ПАЯНЫХ ТРУБ С ПОКРЫТИЯМИ ДЛЯ ТОРМОЗНЫХ СИСТЕМ АВТОМОБИЛЕЙ | 1991 |

|

RU1807730C |

| Способ непрерывного производства электросварных труб с покрытием внутренней поверхности цветными металлами и линия для его осуществления | 1989 |

|

SU1715463A1 |

| Способ нанесения металлических покрытий | 1990 |

|

SU1799398A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ И ИЗДЕЛИЙ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 1995 |

|

RU2110601C1 |

| Способ нанесения металлических покрытий на стальные изделия | 1990 |

|

SU1834909A3 |

Сущность изобретения заключается в использовании флюса, содержащего, г/л: хлористый цинк 300 850, карналлит 100 700, хлористый аммоний 10 80, кислый сернокислый калий 2 20, поливиниловый спирт 0,001 - 0,1, что обеспечивает получение бездефектного цинкового покрытия на углеродистых трубах при одновременном уменьшении количества цинка, переходящего в процессе цинкования в гартцинк.

ФЛЮС ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ЦИНКОВЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ТРУБЫ, содержащий цинк хлористый, аммоний хлористый, карналлит и поверхностно-активное вещество, отличающийся тем, что он дополнительно содержит кислый сернокислый калий, а в качестве поверхностно-активного вещества поливиниловый спирт при следующем соотношении компонентов, г/л:

Цинк хлористый 300 850

Аммоний хлористый 10 80

Карналлит 100 700

Кислый сернокислый калий 2 20

Поливиниловый спирт 0,001 0,1

| Флюс для горячего цинкования стальных изделий | 1986 |

|

SU1407993A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-07-09—Публикация

1992-06-03—Подача