Изобретение относится к наногению цинковых покрытий из расплава с предварительной обработкой во флюсе и может быть использовано для изготовле- ния стальных оцинкованных труб.

Целью изобретения является повышение термостойкости флнюа.

Согласно изобретению флюс для горячего цинкования стальных изделий содержит, г: хлорид цинка 100-300; хлорид аммония 10-50; карналлит 50- tOO; гартцинк 10-20; ОМЕГА-1 0,1-0,9 вода до 1 л. При этом ОМЕГА-1 содержит, мас.%: синтанол ДС-Ю 27-31; салициловая кислота 3,7-6,7; вода - остальное.

Флюс приготавливают следующим образом.

Расчетное количество карналлита растворяют в 0,5 л холодной воды при тщательном перемешивании. В процессе растворения карналлита вода разогревается и в подогретый состав вводят расчетные количества остальных компо нентов флюса и после их растворения доливают водой до 1 л, рН флюса 4,5- 6,5.

ОМЕГА-1 - водный раствор ПАВ и салициловой кислоты, %: синтанол ДС-10 29+2;, салициловая кислота 6,2+0,5:, вода до 100. Свойства: прозрачная жидкость от соломенно- желтого до светло-фиолетового цвета, температура застывания - 2 С, рН 2,5- 3,5. Вводят в состав флюса с целью уменьшения образования хлористого железа.

Карналлит. Обезвоженный карналлит представляет собой сыпучий гигроскопичный материал белого или серовато- го цвета. Легко растворим в воде. Основными составляющими его являются: КС1-MgCl . В небольшом количестве в Состав карналлита входят NaCl, MgO, CaCla, , FeO, FeCOH) , KjSO, MgSO . Для извлечения из минерала карналлита магния в его соста должно входить до 48% MgCl и 1,5% MgO. Ввводят в состав флюса для увеличение температуры сушки флюса. I

Гартцинк - продукт, образуюш:ийся в процессе цинкования стальных изделий и уходящий в осадок, В гарт- цинке содержится до 40% химически

несвязанного цинка. В остальной час

ти гартцинка содержится до 3% связанного с цинком железа Гартцинк извлекается из ванны цинкования грейс

ю; 15

20-25

35

45в 50

30

55

фером один раз в месяц. Вводят в состав флюса для регулирования рН флюса.

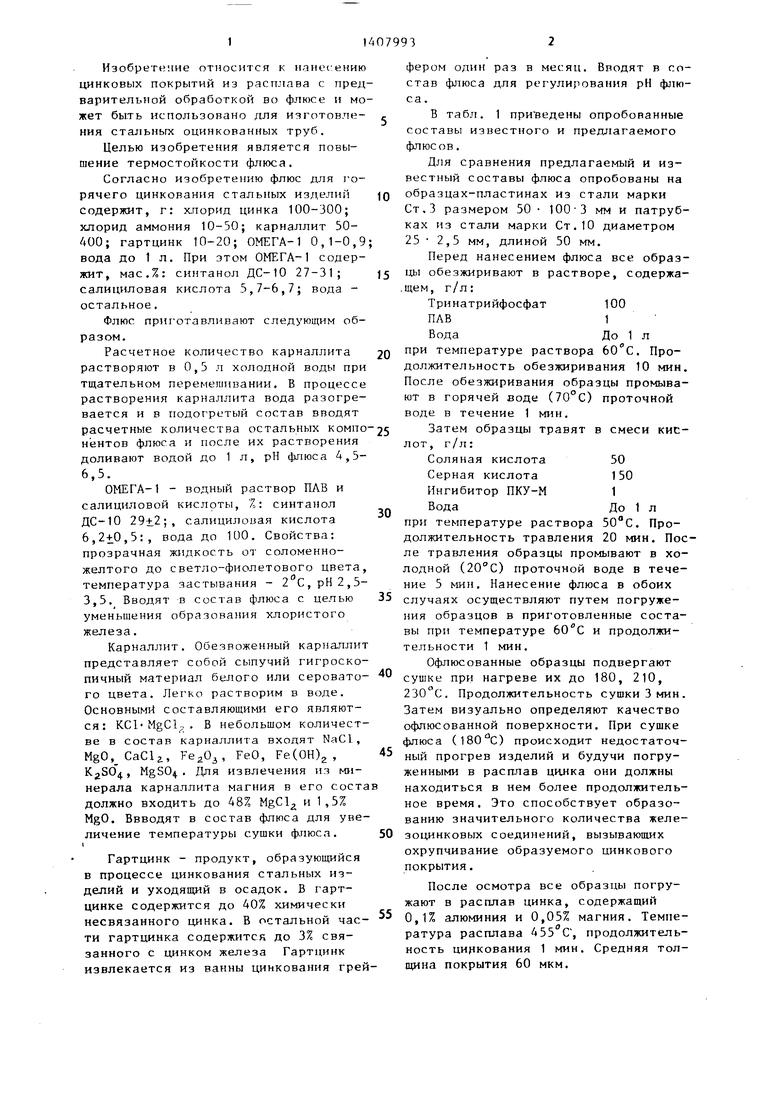

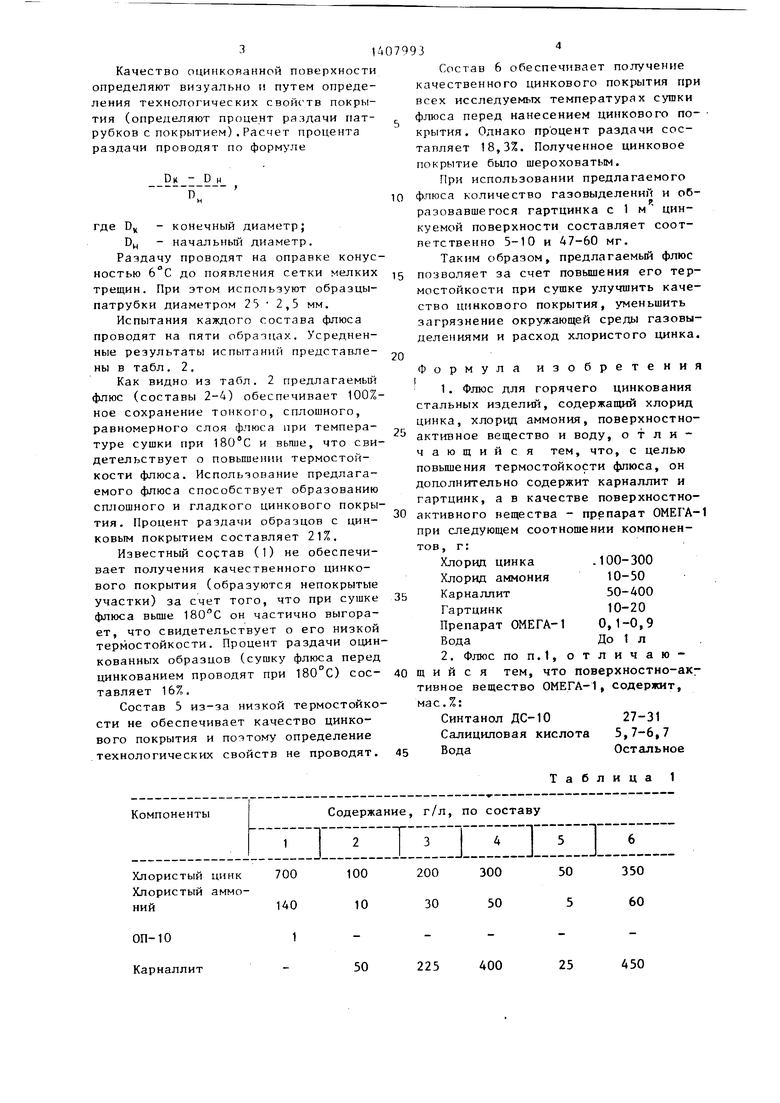

В табл. 1 при ведены опробованные составы известного и предлагаемого флюсов.

Для сравнения предлагаемый и известный составы флюса опробованы на образцах-пластинах из стали марки Ст.З размером 50 100-3 мм и патрубках из стали марки Ст.10 диаметром 25 2,5 мм, длиной 50 мм.

Перед нанесением флюса все образцы обезжиривают в растворе, содержа- .щем, г/л:

Тринатрийфосфат 100

ПАВ1

ВодаДо 1 л

при температуре раствора бО С. Продолжительность обезжиривания 10 мин. После обезжиривания образцы промывают в горячей воде (70°С) проточной воде в течение 1 мин.

Затем образцы травят в смеси кислот, г/л:

Соляная кислота 50

Серная кислота 150

iнгибитop ПКУ-М 1

ВодаДо 1 л

при температуре раствора 50 С. Продолжительность травления 20 мин. После травления образцы промывают в холодной (20 С) проточной воде в течение 5 мин. Нанесение флюса в обоих случаях осуществляют путем погружения образцов в приготовленные составы при температуре и продолжительности 1 мин.

Офлюсованные образцы подвергают сушке при нагреве их до 180, 210, 230 С. Продолжительность сушки 3 мин. Затем визуально определяют качество офлюсованной поверхности. При сушке флюса (180 С) происходит недостаточный прогрев изделий и будучи погруженными в расплав цилка они должны находиться в нем более продолжительное время. Это способствует образованию значительного количества желе- зоцинковых Соединений, вызывающих охрупчивание образуемого цинкового покрытия.

После осмотра все образцы погружают в расплав цинка, содержащий 0,1% алюминия и 0,05% магния. Температура расплава 455 С , продолжительность цинкования 1 мин. Средняя толщина покрытия 60 мкм.

- 1

Качество оцир{кованной поверхности определяют визуально и путем определения технологических свойств покрытия (определяют процент раздачи патрубков с покрытием).Расчет процента раздачи проводят по формуле

DK - D и .... ,

где D - конечный диаметр;

D.

- начальный диаметр.

Раздачу проводят на оправке конусностью 6 С до появления сетки мелких трещин. При этом используют образцы- патрубки диаметром 25 2,5 мм.

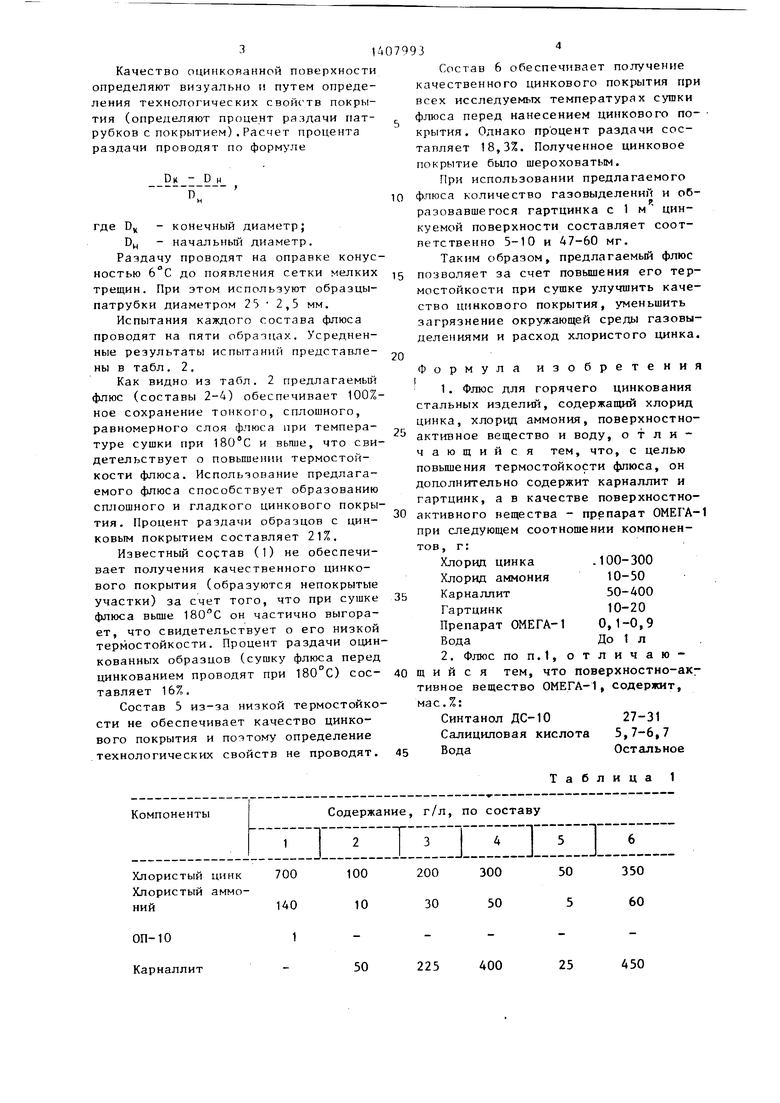

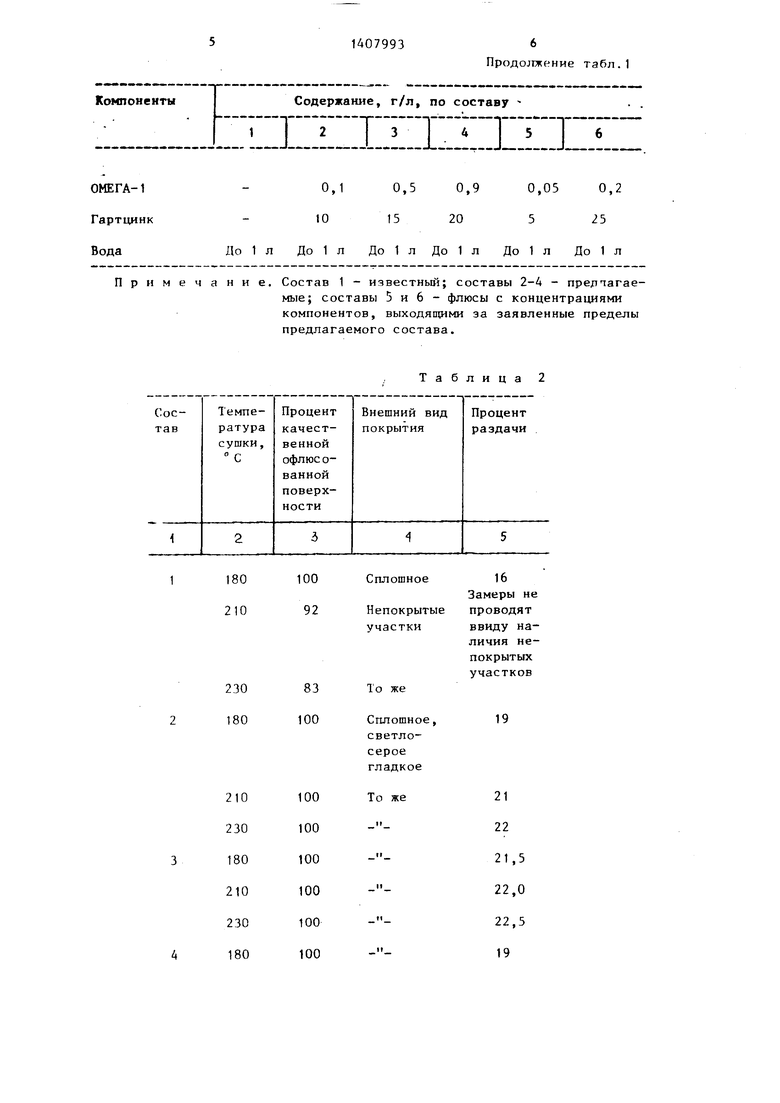

Испытания каждого состава флюса проводят на пяти образцах. Усредненные результаты испытаний представлены в табл. 2.

Как видно из табл. 2 предлагаемый флюс (составы 2-4) обеспечивает 100%- ное сохранение тонког о, сплошного, равномерного слоя флюса при температуре сушки при 180°С и выше, что свидетельствует о повьш епии термостойкости флюса. Использование предлагаемого флюса способствует образованию сплошного и гладкого цинкового покрытия. Процент раздачи образцов с цинковым покрытием составляет 21%.

Известный состав (1) не обеспечивает получения качественного цинкового покрытия (образуются непокрытые участки) за счет того, что при сушке флюса вьпие 180 С он частично выгорает, что свидетельствует о его низкой термостойкости. Процент раздачи оцинкованных образцов (сушку флюса перед цинкованием проводят при 180 С) составляет 16%.

Состав 5 из-за низкой термостойкости не обеспечивает качество цинкового покрытия и поэтому определение технологических свойств не проводят.

5

07993

Состав 6 обеспечивает получение качественного цинкового покрытия при всех исследуемых температурах сушки флюса перед нанесением цинкового покрытия. Однако процент раздачи сос- тапляет 18,3%. Полученное цинковое покрытие было шероховатым.

При использовании предлагаемого 10 флюса количество газовыделений и образовавшегося гартцинка с 1 м цинкуемой поверхности составляет соответственно 5-10 и 47-60 мг.

Таким образом, предлагаемый флюс 15 позволяет за счет повышения его термостойкости при сушке улучшить качество цинкового покрытия, уменьшить загрязнение окружающей среды газовыделениями и расход хлористого цинка.

5

0

Формула изобретения

1.Флюс для горячего цинкования стальных изделий, содержащий хлорид цинка, хлорид аммония, поверхностно- активное вещество и воду, отличающийся тем, что, с целью повышения термостойкости флюса, он дополнительно содержит карналлит и гартцинк, а в качестве поверхностно0 активного вещества - препарат ОМЕГА-1 при следующем соотношении компонентов, г:

Хлорид цинка Хлорид аммония 5Карналлит

Гартцинк

Препарат ОМЕГА-1 Вода

2.Флюс по п.1,

.100-300 10-50 50-400 10-20 0,1-0,9 До 1 л отличаю

щ и и с я тем, что поверхностно-активное вещество ОМЕГА-1, содержит, мас.%:

Синтанол ДС-10 27-31 Салициловая кислота 5,7-6,7 ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ЦИНКОВЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ТРУБЫ | 1992 |

|

RU2039123C1 |

| Состав для получения диффузионного цинкового покрытия | 1988 |

|

SU1521790A1 |

| ФЛЮС ДЛЯ ГОРЯЧЕГО ЦИНКОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2646303C2 |

| Способ рафинирования гартцинка от примеси железа и алюминия | 2022 |

|

RU2778931C1 |

| СПЛАВ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ ЦИНКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2180014C1 |

| Способ подготовки поверхности стальных изделий к горячему цинкованию | 1984 |

|

SU1330205A1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ НА МЕЛКИЕ СТАЛЬНЫЕ ДЕТАЛИ СЛОЖНОГО ПРОФИЛЯ | 1992 |

|

RU2033471C1 |

| Состав порошковой смеси для термодиффузионного цинкования стальных изделий | 2016 |

|

RU2617467C1 |

| Порошковая смесь для термодиффузионного цинкования стальных изделий | 2018 |

|

RU2680118C1 |

| Водный флюс для горячего цинкования стали | 1980 |

|

SU933791A1 |

.Изобретение относится к нанесению цинковых покрытий из расплава с предварительной обработкой во флюсе и может быть использовано для изготовления стальных оцинкованных труб. Цель изобретения - повышение термостойкости флюса. Согласно изобретению флюс для горячего цинкования стальных изделий содержит, г: хлорид цинка 100-300:, хлорид аммония 10 - 50; карналлит 50-400; гартцинк 10 - 20; препарат ОМЕГА-1 0,1-0,9 и вода до 1. Введение в состав флюса карналлита, гартцинка и использование препарата ОМЕГА-1 в качестве поверхностно-активного вещества позволяет повысить термостойкость флюса до 230 С, что снижает образование гарт- С цинка до 47-60 г/м цинкуемой поверхности и улучшает пластичность цинкового покрытия . 1 з.п. ф-лы. 2 табл. (Л

ОП-10 Карналлит

Таблица 1

225

400

25

450

Компоненты

Содержание, г/л, по составу I::I::IZ:EI: :I:I

ОМЕГА-1

Гартцинк

Вода

0,10,50,90,050,2

to1520525

До 1 л До 1 л До 1 л До 1 л До 1 л До 1 л

Примечание. Состав 1 - известньв ; составы 2-4 - предтагаемые; составы 5 и 6 - флюсы с концентрациями компонентов, выходящими за заявленные пределы предлагаемого состава.

180 210

100 92

230 180

83 100

100 100 100 100 100 100

Продолжение табл.1

Таблица 2

ые

,

16

Замеры не проводят ввиду наличия непокрытыхучастков

19

21

22

21,5

22,0

22,5

19

| Водный флюс для горячего цинкования стали | 1980 |

|

SU933791A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Радиоприемник | 1929 |

|

SU20707A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-07-07—Публикация

1986-06-10—Подача