Изобретение относится к нанесению покрытий на металлическую поверхность и может быть использовано при нанесении диффузионного цинкового покрытия на внутреннюю и наружную поверхность изделий, например, труб. Цель изобретения - повышение коррозионной стойкости покрытия и уменьт шение газовыделенйя.

Состав, содержащий цинк, алюминий, хлористый аммоний, инертный разбавитель, дополнительно содержит магний и карналлит, а в качестве цинка- гартцинк при следующем соотношении компонентов, мас.%:

Гартцинк45-49

Алюминий2-3

Хлористый aMMOHidi 0,02-0,2 Магний0,02-0,2

Карналлит 0,02-0,2

Инертный наполни- тельОстальное

В качестве инертного разбавителя могут быть использованы речной песок, окись алюминия, шамот и др.

Гартцинк - отход производства, образующийся при цинковании стальных изделий жидкофазным способом, в состав которого входят элементы, мас,%: цинк 94-99; железо 6-1.

Введение магния в предлагаемый состав способствует образованию проч- носцепленных продуктов коррозии, препятствующих дальнейшему растворению покрытия при эксплуатации Изделий в агрессивных средах, карналлит увеличивает активирующую способность

состава при одновременном значительном уменьшении газовыделення

Для приготовления предлагаемого и известного составов были использованы материалы по ГОСТам; гартцинк отходы производства; алюминий - ГОСТ 11069-74; магний ГОСТ 804-72; карналлит ТУ 48- О-14-72; хлористый аммоний - ГОСТ 2210-73; речной песок: (инертный наполнитель)5 сульфаса лициловая (гост 4478-78) кислота; окись алюм№ия ТУ 6-09-426-75,

Приготовления предлагаемых составов производили следунзцим образом. Расчетное количество гартцинка расплавляли при 615°С, а затем до™, бавляли расчет1 ые количества алюминия и магния. После тщательного перемешивания расплава его направляли по желобу и рас.пьшяли потоком воздуха до образования из расплава металлического порошка о В расчетное количество полученного металлического порошка вводили расчетные количества хлористого аммония и карналлита и разбавляли речным песком.

Приготовление известного состава производили следующим образом.

Расчетное количество гартцинка расплавляли при а затем добавляли расчетные количества алгом г- ния и После тщательного перемешивания расплава его направляли по желобу и распыляли потоком воздуха до образования из расплава металлическ ого порошка, В расчетное количество полученного металлического порошка вводили расчетные количества хлористого аммония и карналлита .и разбавляли речным песком. Приготовление известного состава производили следующим образом.

Расчетные количества всех составляющих состава (порошок цинка, порошок алюминия, хлористый аммонийJ сульфосалициловуш кислоту, окись алюминия) помещали в емкость.

Приготовленные составы тщательно перемешивали, а затем засыпали в муфеля с образцами.

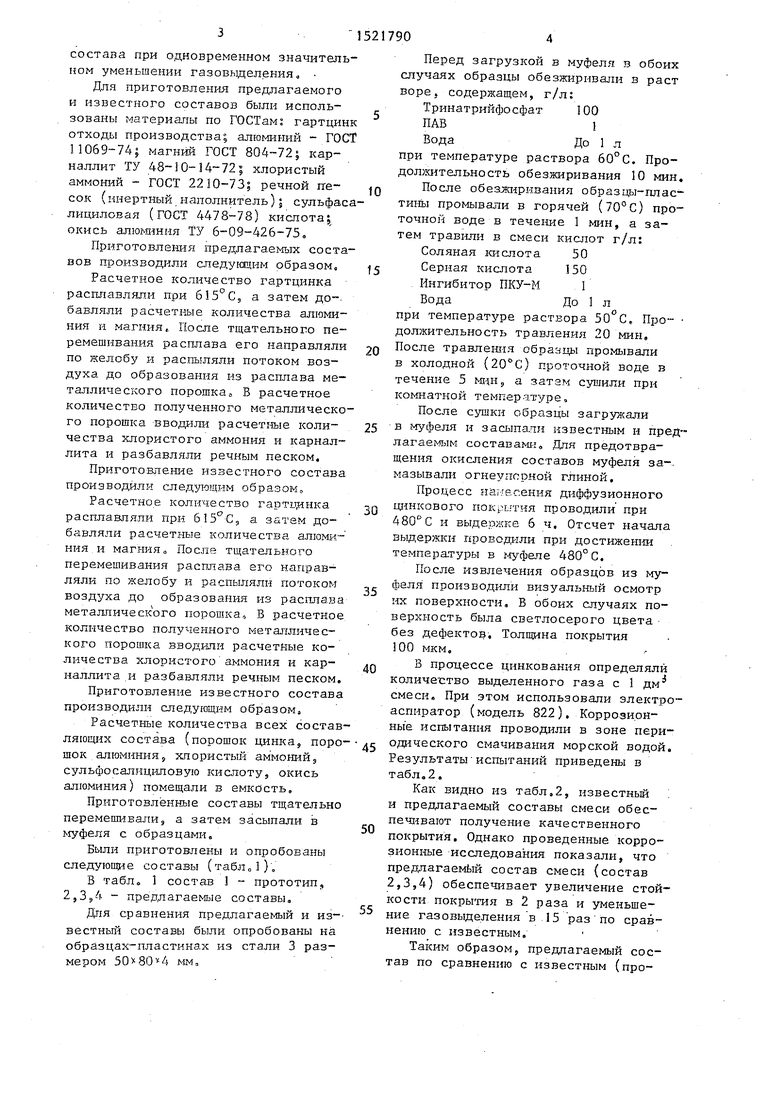

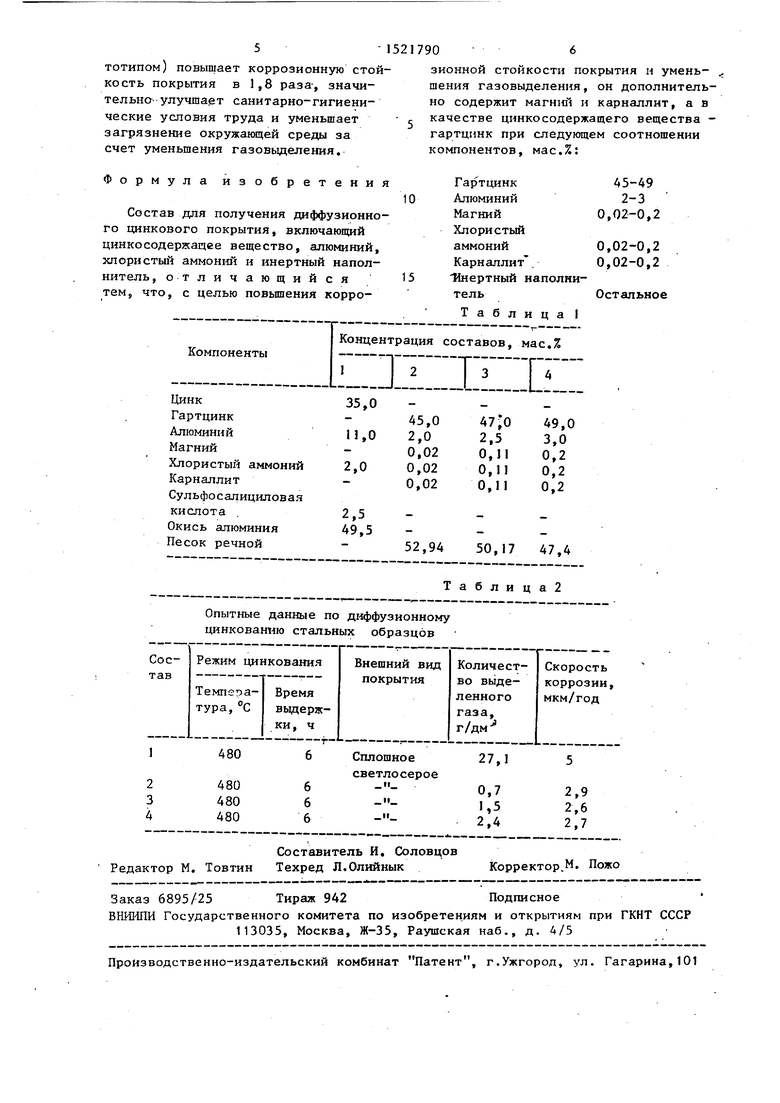

Были приготовлены и опробованы следующие составы (табЛоЗ),

В табл 1 состав 1 - прототип, 253j4 - предлагаемые составы.

Для сравнения предлагаемый и известньш составы были опробованы на образцах-пластинах из стали 3 размером мм.

Перед загрузкой в муфеля в обоих случаях образцы oбeзжиpивaJп в раст воре, содержащем, г/л:

Тринатрийфосфат 100 ПАВ1

ВодаДо 1 л

при температуре раствора 60°С. Продолжительность обезжиривания 10 мин. Q После обезжиривания образцы-тшас- тинь промывали в горячей (70°С) проточной воде в течегше 1 мин, а затем травили в смеси кислот г/л:

Соляная гщслота 50

5 Серная кислота 150

. Ингибитор ПКУ-М 1

ВодаДо 1 л

при температуре раствора 50°С, Про- должительность травления 20 мин, Q После травле1тя образцы промывали в холодной (20°с) проточной воде в течение 5 mm, а затэм сушили при комнатной температуре.

После сушки образцы загруя али 5 в муфеля и засыпагги известным и преД лагаемым составамк Для предотвращения окисления составов муфеля за-, мазывали огнеупорной глиной.

Процесс нШ всения диффузионного п цинкового покрь. тия проводили при 480 С и выдерлже 6 ч. Отсчет начала выдержки проводили при достижении температуры в муфеле 480°С,

После извлечения образцов из му- феля производили визуальный осмотр их поверхности, В обоих случаях поверхность была светлосерого цвета без дефектов. Толщина покрытия 100 мкм,

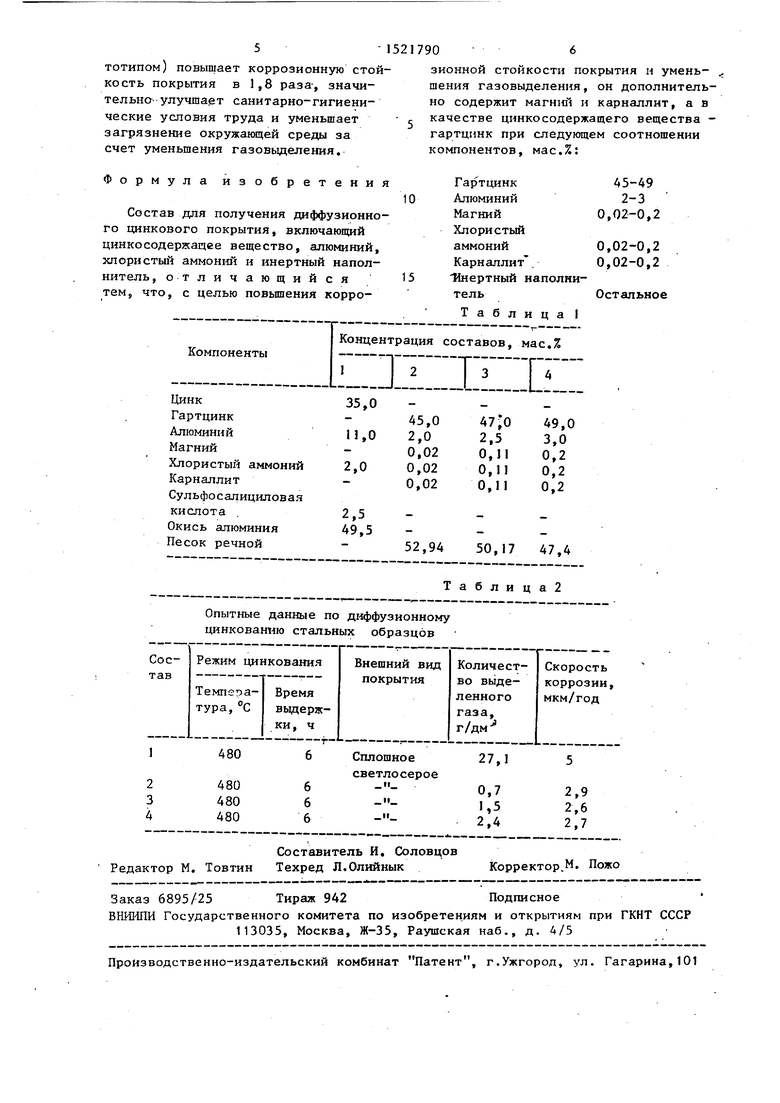

дд В процессе цинкования определяли количв ство выделенного газа с 1 дм смеси. При этом использовали злектро- аспиратор (модель 822), Коррозионные испытания проводили в зоне пери- дс одического смачивания морской водой. Результаты испытаний приведены в табЛо2,

Как видно из табл,2, известньй ; и предлагаемый составы смеси обеспечивают получение качественного покрытия. Однако проведенные коррозионные исследования показали, что предлагаемЬй состав смеси (состав 2,3,4) обеспечивает увеличение стойкости покрытия в 2 раза и уменьше- ние газовыделения в 15 раз по сравнению с известным.

Таким образом, предлагаемый состав по сравнению с известным (прототипом) повышает коррозионную стойкость покрытия в 1,8 раза, значительна улучшает санитарно-гигиенические условия труда и уменьшает загрязнение окружающей среды за счет уменьшения газовьщеления.

Формула изобретения

Состав для получения диффузионного цинкового покрытия, включающий цинкосодержащее вещество, гшюмиРШЙ, хлористый аммоний и инертный наполнитель, отличающийся тем, что, с целью повышения коррозионной стойкости покрытия и уменьшения газовыделения, он дополнительно содержит магний и карналлит, а в качестве цинкосодержащего вещества - гартцинк при следующем соотношении компонентов, мас,%:

Гартцинк Алюминий Магний Хлористый аммоний Карналлит, Инертный наполнительТаблица I

45-49

2-3 0,02-0,2

0,02-0,2 0,02-0,2

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой смеси для термодиффузионного цинкования стальных изделий | 2016 |

|

RU2617467C1 |

| Флюс для горячего цинкования стальных изделий | 1986 |

|

SU1407993A1 |

| Порошковая смесь для термодиффузионного цинкования стальных изделий | 2018 |

|

RU2680118C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2574153C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2559391C1 |

| ФЛЮС ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ЦИНКОВЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ТРУБЫ | 1992 |

|

RU2039123C1 |

| Порошковая смесь для термодиффузионного цинкования изделий из титановых сплавов, способ термодиффузионного цинкования изделий из титановых сплавов | 2017 |

|

RU2651087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2000 |

|

RU2180018C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2559386C1 |

| Состав для диффузионного цинкования стальных деталей | 1983 |

|

SU1138430A1 |

Изобретение относится к составам для получения покрытия и может быть использовано в машиностроении. Целью изобретения является повышение коррозионной стойкости покрытия и уменьшение газовыделения. Состав содержит, мас.%: гартцинк 45-49

алюминий 2-3

магний 0,02-0,2

хлористый аммоний 0,02-0,2

карналлит 0,02-0,2

остальное инертный наполнитель. Это обеспечивает повышение коррозионной стойкости покрытия в 1,8 раза и значительно улучшает санитарно-гигиенические условия труда. 2 табл.

Опытные данные по диффузионному цинкованию стальных образцов

480

2 3 4

Таблица2

Сплошное

27,1

| Состав для диффузионного цинкования стальных деталей | 1983 |

|

SU1138430A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-11-15—Публикация

1988-02-22—Подача