Изобретение относится к порошковой металлургии, в частности к материалам для плазменного напыления защитных и износостойких покрытий.

Известен композиционный порошок для плазменного напыления покрытий, который включает в себя частицы алюминия, хрома, молибдена, покрытие слоем никеля. Результаты исследований плазменных покрытий, полученных из указанного порошка, показывают, что пористость покрытия толщиной 0,2 мм достигает 10% а прочность сцепления с основой из стали Ст.3 составляет 25-29 МПа.

Наиболее близким техническим решением является композиционный порошок для плазменного напыления, имеющий следующий состав: никель 10-12 мас. остальное титан. Размер частиц порошка 45-100 мкм.

Прочность сцепления покрытия толщиной 0,4 мм, полученного при плазменном напылении порошка Ti-Ni, составляет 30-35 МПа со стальной основой. Твердость покрытия составляет 40 ед. HRC, а микротвердость фазы Ni3Ti 6900 МПа. Покрытие на основе порошка используется, в основном, в качестве износостойкого покрытия.

Недостатком композиционного порошка является то, что получаемое при его плазменном напылении покрытие обладает пористостью 2-10% имеет низкую твердость и сложный фазовый состав. В покрытии присутствуют сплавы титан-никель, окись титана (TiO2) и сложные окислы (NiTiO3). Порошок Ti-Ni используется, в основном, для напыления износостойкого покрытия, работающего в условиях износа без ударных нагрузок. Покрытие обладает низкой теплостойкостью и при нагреве выше 350оС происходит его интенсивное окисление.

Цель изобретения повышение качества порошков, повышение износостойкости, микротвердости и теплостойкости покрытия.

Для достижения указанной цели предложен композиционный порошок для плазменного напыления покрытий, имеющий следующее соотношение компонентов: алюминий 6-40 мас. титан остальное. Порошок с размером частиц 45-120 мкм представляет собой титан, плакированный алюминием методом термического разложения металлоорганических соединений.

Покрытие, получаемое при плазменном напылении порошка Ti-Al, имеет прочность сцепления с основой из стали 55-60 МПа при толщине покрытия 0,4 мм, а пористость покрытия не превышает 2-3% Структурный и фазовый анализ покрытия выявил наличие интерметаллидной фазы Ti3Al. Микротвердость покрытия составляет 30000-35000 МПа. Испытание покрытия на истирание проведено по системе "колодка-диск" при давлении 10 МПа и скорости скольжения 8г м/с. Интенсивность износа равна (10-13) ˙10-5 г/мм2. Интенсивность износа покрытия после нагрева до 1000оС и выдержке в течение 4 ч составляет (15-16) ˙10-5 г/мм2ч. Проведено испытание покрытия в производственных условиях на оправках для горячей навивки пружин в условиях нагрева до температуры 800-850оС. Линейный износ оправок составляет 0,035 мм ч.

Существенными отличительными признаками композиционного порошка являются процентное содержание компонентов и сочетание металлов. Алюминий в системе Ti-Al по сравнению с никелем в системе Ti-Ni обладает более высокой реакционной способностью, что обуславливает интенсивное протекание процессов твердофазного взаимодействия с образованием интерметаллидной фазы.

Не известно использование алюминия в качестве плакирующего слоя на титане для создания композиционных порошков для плазменного напыления покрытий. Известно использование алюминия в качестве покрытия, наносимого на пучок нитевидных кристаллов для получения полуфабриката при изготовлении композиционных материалов и напыление на поверхность заготовки слоя алюминия для улучшения условий трения между поверхностями заготовки и инструмента.

Известное сочетание слоев Ti-Ni по прототипу обеспечивает покрытие с микротвердостью порядка 7000 МПа, в то время как заявляемый композиционный порошок Ti-Al обеспечивает покрытие с микротвердостью 35000 МПа.

высокие эксплуатационные свойства покрытия, получаемые с применением заявляемого порошка связаны с высокой реакционной способностью пиролитического алюминия и сочетанием металлов. Проведение алюминирования порошка титана в инертной атмосфере исключает наличие окисного слоя Al2O3 на границе раздела металлов Ti-Al. Кроме того, раствор алюмоорганического соединения восстанавливает оксидную пленку и на титане. Отсутствие окисных пленок на металлах и высокая реакционная способность алюминия обеспечивают энергичное взаимодействие металлов до температуры плавления алюминия. По данным дифференциально-термического анализа взаимодействие алюминия с титаном с образованием интерметаллида Ti3Al происходит при температуре < 600оС.

П р и м е р 1. Алюминирование частиц титана проводят разложением диизобутилалюминийгидрида (i-C4H9)2AlH (ДИБАГ). В грушевидную колбу в атмосфере аргона помещают 30 г предварительно обезжиренных в смеси растворителей (ацетон+спирт) и высушенных при температуре 80оС частиц титана. Приливают 45 мл 75%-ного раствора ДИБАГ в толуоле, в колбу помещают излучатель ультразвукового генератора УЗДН-2Т и включают на частоту 22 кГц. Реакционную смесь при перемешивании в УЗ-поле выдерживают 1 ч при температуре 250-280оС. По окончании пиролиза ДИБАГ, которое фиксируют по окончанию выделения газа в барботере на выходе из реактора, порошок охлаждают в токе аргона и выдерживают в вакууме 0,3 мм рт.ст. для полного удаления продуктов пиролиза. Получают 35,7 г порошка титана, плакированного алюминием, с содержанием: алюминий 16 мас. титан остальное.

Полученный порошок использовали в качестве композиционного порошка для нанесения покрытия на стальную поверхность при следующих режимах: напряжение дуги 40-60 В; сила тока 300-350 А; мощность 30 кВт; плазмообразующий газ Ar + 10% N2; расход газа 2-3 м3/ч; дистанция напыления 100-150 мм. Было получено покрытие толщиной 0,4 мм со следующими свойствами: плотность 98% микротвердость 32000 МПа; износостойкость 12 ˙10-5 г/мм2 ч; теплостойкость (износ после нагрева до 1000оС) 15 ˙10-5 г/мм2 ч.

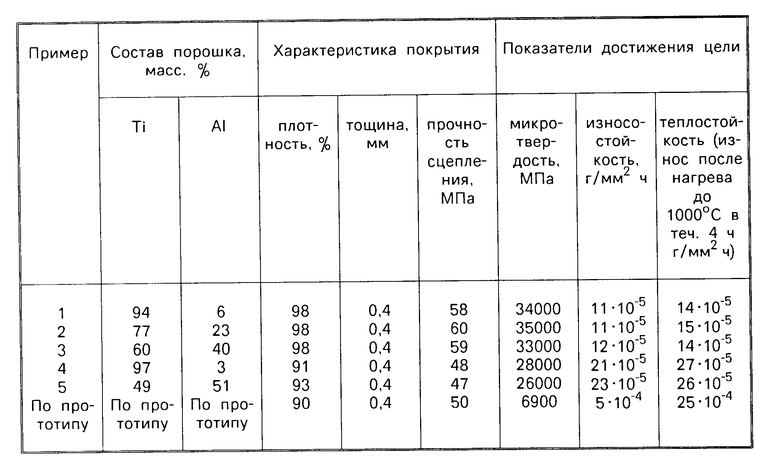

Аналогично примеру 1 были получены порошки с иным процентным содержанием компонентов, данные сведены в таблицу.

На основании приведенных данных видно, что порошок позволяет получать покрытие с микротвердостью в 5 раз большей, чем у покрытия, изготовленного из порошка по прототипу. Покрытие обладает высокими износостойкостью, теплостойкостью, высокой плотностью, высокой прочностью сцепления с основой, однородным фазовым составом, равномерным распределением твердости по сечению покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2039125C1 |

| Способ микроплазменного напыления износостойких покрытий на основе плакированных порошков системы Ti/TiB | 2023 |

|

RU2812935C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ. | 2014 |

|

RU2594998C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2274684C2 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ | 2004 |

|

RU2262554C1 |

| ПЛАКИРОВАННЫЙ ПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2103112C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| ПОРОШКООБРАЗНЫЙ МАТЕРИАЛ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КОМПОЗИТНЫХ ПОКРЫТИЙ | 2022 |

|

RU2797988C1 |

| Термореагирующий порошковый материал для газотермического напыления покрытий | 1988 |

|

SU1740104A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2176943C2 |

Сущность изобретения: композиционный порошок на основе титана для плазменного напыления покрытий содержит частицы титана, плакированные слоем алюминия. Плакирующий слой получают из металлоорганических соединений алюминия. Порошок содержит компоненты в следующем соотношении, мас. алюминий 6 40; титан остальное. Размер частиц в порошке составляет 45 120 мкм. Покрытие, полученное с использованием порошка, имеет показатели: микротвердость 30000 35000 МПа; пористость 2 3% износостойкость (10-13)·10-5 г/мм2ч, износостойкость при нагреве до 1000°С (15-16)·10-5 г/мм2ч 1 табл.

КОМПОЗИЦИОННЫЙ ПОРОШОК НА ОСНОВЕ ТИТАНА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ, содержащий частицы титана, плакированные слоем металла, с размером плакированных частиц порошка 45 120 мкм, отличающийся тем, что в качестве плакирующего слоя частицы титана содержат слой алюминия при следующем соотношении компонентов в композиционном порошке, мас.

Алюминий 6 40

Титан Остальное

| Ю.С.Борисов Газотермические покрытия из порошковых материалов | |||

| Справочник | |||

| Киев | |||

| Наукова думка | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1995-07-09—Публикация

1991-08-15—Подача