Изобретение относится к порошковой металлургии, в частности к составам порошковых материалов, используемых для нанесения жаростойких и износостойких покрытий на детали узлов и механизмов, работающих в условиях высоких темп-ера- тур.

Цель изобретения - повышение твердости, жаростойкости и адгезионной прочности покрытий.

Предложенный термореагирующий порошковый материал для газотермического напыления покрытий, выполненный из частиц на основе алюминия, дополнительно снабжен плакирующими оболочками из никеля или кобальта, покрывающими частицы сплава.

Соотношение компонентов в частицах сплава составляет, мас.%:

Хром или кремний18,75-25,65

АлюминийОстальное.

Соотношение компонентов в предложенном порошковом материале составляет. мас.%:

Частицы сплава32-39

Никель или кобальт,

плакирующий частицы

сплаваОстальное

Изобретение иллюстрируется следующим примером.

Пример. Термореагирующий порошковый материал получают следующим образом.

2

О

о

4 л раствора сульфата никеля с концентрацией никеля 45 i /л, сульфата аммония концентрацией 110 г/л и свбодного аммиака концентрацией 26 г/л заливают в автоклав емкостью 5 л. В раствор добавляют 100 г порошка сплава AlCr (AISI) с размером частиц 40-80 мкм и 0,2 г/л антрахинона. После загрузки автоклав герметизируют, продувают азотом и заполняют водородом под давлением 25 кг/см2. При непрерывном перемешивании раствора автоклав нагревают до 120°С. В указанных условиях находящийся в растворе никель восстанавливается до металла.и плакирует частицы сплава слоем толщиной 10-15 мкм, После окончания процесса восстановления автоклав охлаждают, полученный порошковый материал в количестве 278 г промывают и сушат.

Аналогичным способом осуществляется плакирование порошка алюминокремни- стого и алюминохромистого сплава кобальтом.

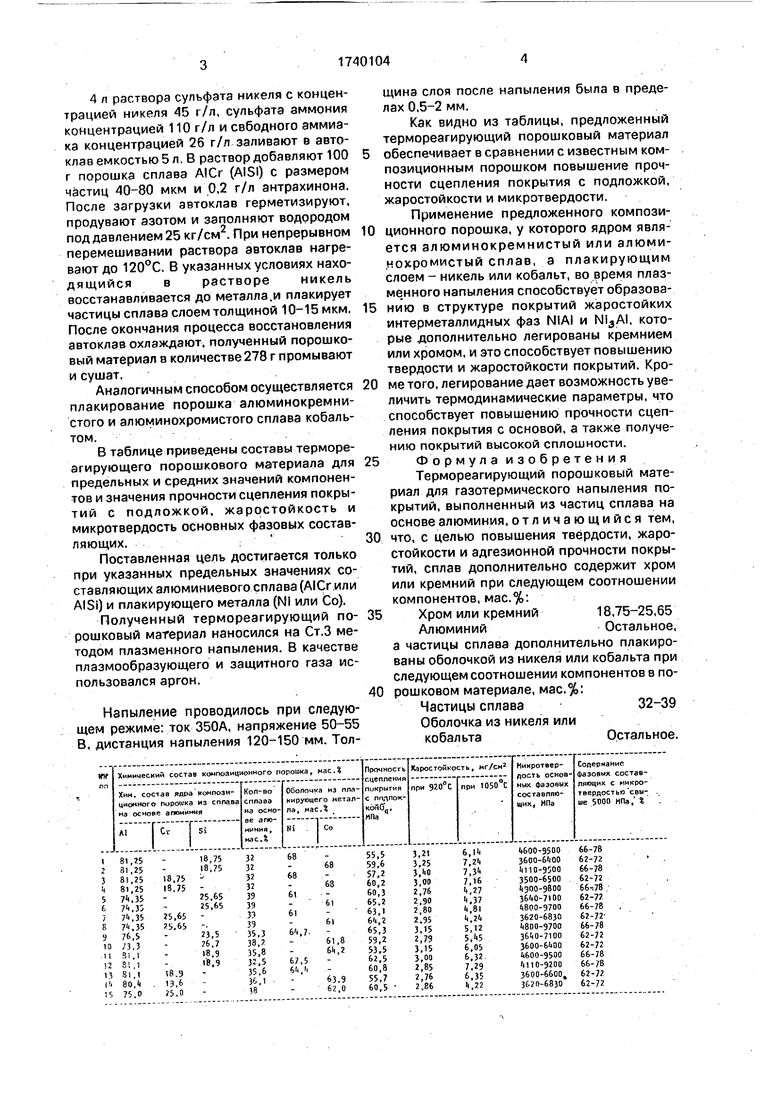

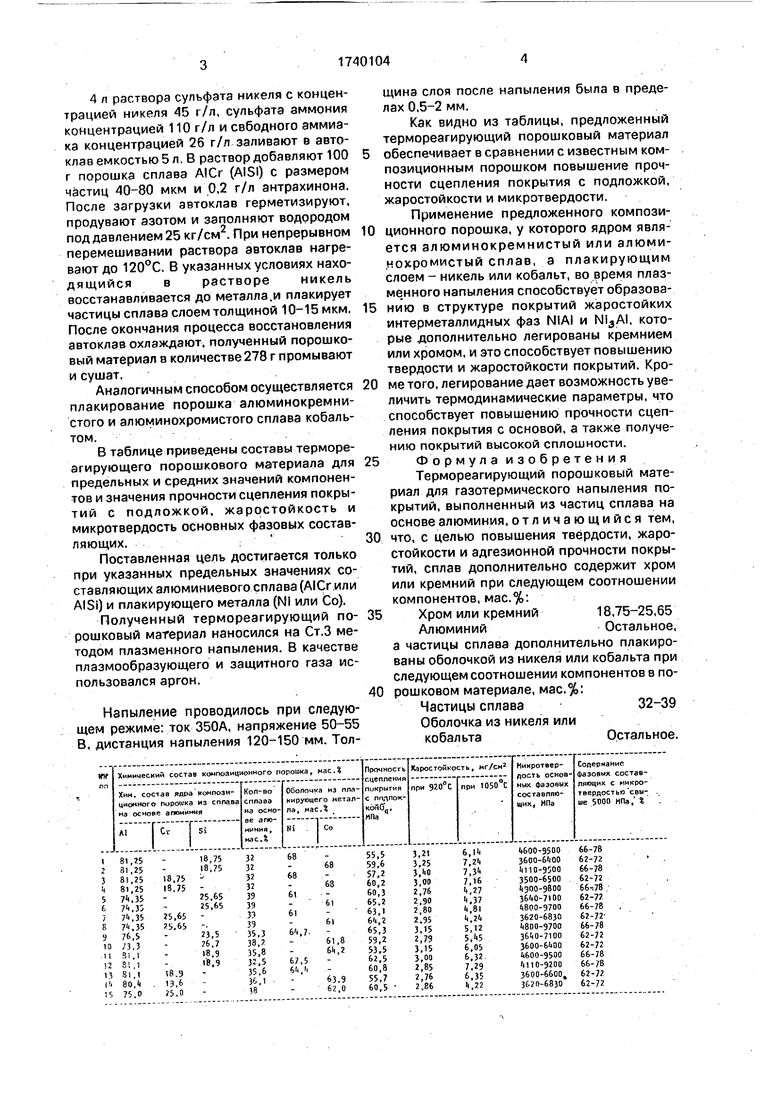

В таблице приведены составы терморе- агирующего порошкового материала для предельных и средних значений компонентов и значения прочности сцепления покры- тий с подложкой, жаростойкость и микротвердость основных фазовых составляющих.

Поставленная цель достигается только при указанных предельных значениях составляющих алюминиевого сплава (AlCr или AISi) и плакирующего металла (N1 или Со).

Полученный термореагирующий порошковый материал наносился на Ст.З методом плазменного напыления. В качестве плазмообразующего и защитного газа использовался аргон.

Напыление проводилось при следующем режиме: ток 350А, напряжение 50-55 В, дистанция напыления 120-150 мм. Толщина слоя после напыления была в пределах 0.5-2 мм.

Как видно из таблицы, предложенный термореагирующий порошковый материал

обеспечивает в сравнении с известным композиционным порошком повышение прочности сцепления покрытия с подложкой, жаростойкости и микротвердости.

Применение предложенного композиционного порошка, у которого ядром является алюминокремнистый или алюми- нохромистый сплав, а плакирующим слоем - никель или кобальт, во время плазменного напыления способствует образованию в структуре покрытий жаростойких интерметаллидных фаз NIAI и , которые дополнительно легированы кремнием или хромом, и это способствует повышению твердости и жаростойкости покрытий. Кроме того, легирование дает возможность увеличить термодинамические параметры, что способствует повышению прочности сцепления покрытия с основой, а также получению покрытий высокой сплошности.

Формула изобретения

Термореагирующий порошковый материал для газотермического напыления покрытий, выполненный из частиц сплава на основе алюминия, отличающийся тем,

что, с целью повышения твердости, жаростойкости и адгезионной прочности покрытий, сплав дополнительно содержит хром или кремний при следующем соотношении компонентов, мас.%:

Хром или кремний18,75-25,65

АлюминийОстальное,

а частицы сплава дополнительно плакированы оболочкой из никеля или кобальта при следующем соотношении компонентов в порошковом материале, мас.%:

Частицы сплава32-39

Оболочка из никеля или

кобальтаОстальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2085613C1 |

| Порошковый материал для газотермического напыления покрытий | 1987 |

|

SU1518403A1 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| Композиционный порошковый материал для нанесения покрытий | 1989 |

|

SU1703712A1 |

| Материал для напыления покрытий | 1989 |

|

SU1737017A1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ | 2004 |

|

RU2258758C1 |

| ПОРОШКООБРАЗНЫЙ МАТЕРИАЛ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КОМПОЗИТНЫХ ПОКРЫТИЙ | 2022 |

|

RU2797988C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ НАПЛАВОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2171309C2 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2004 |

|

RU2279495C2 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ | 2004 |

|

RU2262554C1 |

Изобретение относится к порошковой металлургии, в частности к термореагирую- щим порошковым материалам для газотермического напыления покрытий. Целью изобретения является повышение твердости, жаростойкости и адгезионной прочности покрытий. Предлагаемый термореагиру- ющий порошковый материал для газотермического напыления покрытий содержит частицы сплава на основе алюминия, содержащего хром или кремний, которые дополнительно плакированы оболочкой из никеля или кобальта, при следующем соотношении компонентов в частицах сплава, мас.%: хром или кремний 18.75- 25,65; алюминий остальное, при соотношении компонентов в порошковом материале. мас.%: частицы сплава 32-39; никель или кобальт, плакирующий частицы, остальное. Прочность адгезионной связи покрытия с подложкой составляет 65.3 - 53,5 МПа на стали-3. жаростойкость при 920°С составляет 2,76-3.25 мг/см2. а при 1050°С жаростойкость составляет 7,34-4,27 мг/см2. Микротвердость покрытия составляет 3500-9700 МПа. 1 табл.

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Борисов Ю.С | |||

| Газотермические покрытия из порошковых материалов | |||

| Справочник.-Киев: Наукова думка, 1987, с | |||

| Способ получения снабженных окрашенными узорами формованных изделий из естественных или искусственных смол | 1925 |

|

SU429A1 |

Авторы

Даты

1992-06-15—Публикация

1988-11-30—Подача