Изобретение относится к энергетике, а именно к устройствам получения газообразной горючей смеси из жидкого топлива для двигателя внутреннего сгорания, и может быть использовано в различных транспортных и стационарных средствах для карбюризации топлива, например автомобилях, тракторах, энергоагрегатах и т.д.

Одной из наиболее важных и сложных задач в связи с получением горючих смесей из жидкого топлива, например для использования в двигателях внутреннего сгорания, является максимальное измельчение частиц распыленного топлива. Известны различные устройства получения парообразной горючей смеси из жидкого топлива, использующие механические, акустические способы измельчения или дробления частиц топлива. Однако при использовании любого из таких способов полученная паровоздушная смесь содержит частицы жидкого топлива, находящиеся во взвешенном состоянии, что ухудшает по известным причинам качество горения горючей смеси и увеличивает содержание вредных примесей в отработавших газах.

Поэтому большое внимание уделяется разработке устройств, позволяющих получить такую горючую смесь, в которой присутствие жидких частиц должно быть минимальным или ликвидировано полностью.

Известно, например, устройство получения парообразной горючей смеси для двигателя внутреннего сгорания (ДВС), содержащее корпус, сообщенный с воздухозаборником и размещенным в нем испарителем, образованном пластинами из гигроскопичного материала и соединенного с источником жидкого топлива для пропитки пластин, и имеющего отводную трубку, сообщенную с впускным коллектором двигателя внутреннего сгорания. В этом устройстве смешивание жидкого топлива, например бензина с воздухом, осуществляется при подаче жидкого топлива на большие поверхности волокнистого влагопоглощающего материала пластин и удерживается в нем за счет капиллярных явлений. Пластины расположены в два ряда и под углом к направлению подачи воздушного потока, причем в каждом из рядов пластины параллельны между собой, а ряды расположены под углом относительно друг другу. Их кромки лежат на конической поверхности. При таком расположении пластин горючая смесь образуется как за счет обдува принудительно подаваемым воздухом на эти пластины волокнистого материала, так и путем проникновения через этот материал. Полученная таким образом непосредственно в устройстве горючая смесь является топливной смесью для двигателя внутреннего сгорания (ДВС).

Однако такое выполнение и размещение пластин испарителя усложняет конструкцию устройства и в тоже время способствует насыщению горючей смеси частицами жидкого топлива за счет прямого воздействия на поверхность пластин воздухом и проникновения воздуха через материал пластин. В результате при таком смесеобразовании в камере образуется легковоспламеняемая и взрывоопасная смесь, что препятствует практическому применению этого устройства.

Кроме того, образуемая в дальнейшем из полученной смеси, содержащей частицы жидкого топлива, негомогенная паровоздушная горючая смесь, сгорает в цилиндрах ДВС с выделением продуктов неполного сгорания, что ведет к значительному расходу топлива и загрязнению окружающей среды. И, наконец, пластины, расположенные под углом к воздушному потоку, вызывают в камере сильные турбулентные потоки, создающие сопротивление потоку входящего воздуха.

В основу изобретения поставлена задача создания устройства получения газообразной горючей смеси для двигателя внутреннего сгорания с таким конструктивным выполнением составляющих его элементов, которое обеспечит взаимодействие воздуха и жидкого топлива с образованием по существу "сухой" газообразной горючей смеси.

Поставленная задача решается тем, что в устройстве получения газообразной горючей смеси для двигателя внутреннего сгорания, содержащем воздухозаборник, испаритель, выполненный из гигроскопического материала и соединенный с источником жидкого топлива для пропитки, газоотводную трубку, сообщенную с впускным коллектором двигателя. Между воздухозаборником и газоотводной трубкой установлены последовательно по воздушному потоку направитель воздуха, формирующий осевой поток воздуха, испаритель, представляющий собой многослойный элемент с однонаправленными вдоль общей оси зазорами между слоями и размещенный этими зазорами вдоль направления потока воздуха из направителя, и газонакопительную камеру, расположенную на выходе испарителя и имеющую объем, по меньшей мере равный рабочему объему цилиндра двигателя, при этом газонакопительная камера снабжена газоотводной трубкой, сообщенной с впускным коллектором через смеситель отводимого газа с воздухом. Устройство представляет собой стакан с двойной стенкой, внутренняя из которых выполнена укороченной, разделяет полость стакана на две камеры и служит направителем воздуха, снабжена ламинизатором воздушного потока, а наружная служит газонакопительной камерой, и между ними установлен многослойный элемент с однонаправленными зазорами между слоями.

Последовательное размещение по воздушному потоку вышеперечисленных элементов конструкции исключает условия образования турбулентных потоков воздуха и тем самым непосредственное воздействие потоков воздуха на слои испарителя, что в конечном итоге способствует получению обогащенного топливного газа, готового для получения рабочей газосмеси в смесителе.

Выполнение испарителя в виде многослойного элемента с однонаправленными зазорами между слоями, расположенными вдоль направления потока воздуха, обеспечивает наряду с упрощением конструкции испарителя, направленное перемещение потоков воздухам по зазорам без воздействия на поверхности слоев, образующих эти зазоры и тем самым исключило проникновение воздушных потоков через слои многослойного элемента. Все это способствует тому, что топливный газ образуется только из газов-гомологов, входящих в состав жидких углеводородов, извлекаемых с наибольшим эффектом из легкоиспаряющихся топлив, например бензина для ДВС, а поскольку воздух проходит самотеком свободно без соударения с жидким топливом, то жидкие частицы практически отсутствуют в полученной газообразной смеси. Таким образом, полученный из жидкого топлива газ содержит молекулярные частицы и представляет собой сухой газ, который до введения в него окислителя, например воздуха, является негорючим и безопасным в применении.

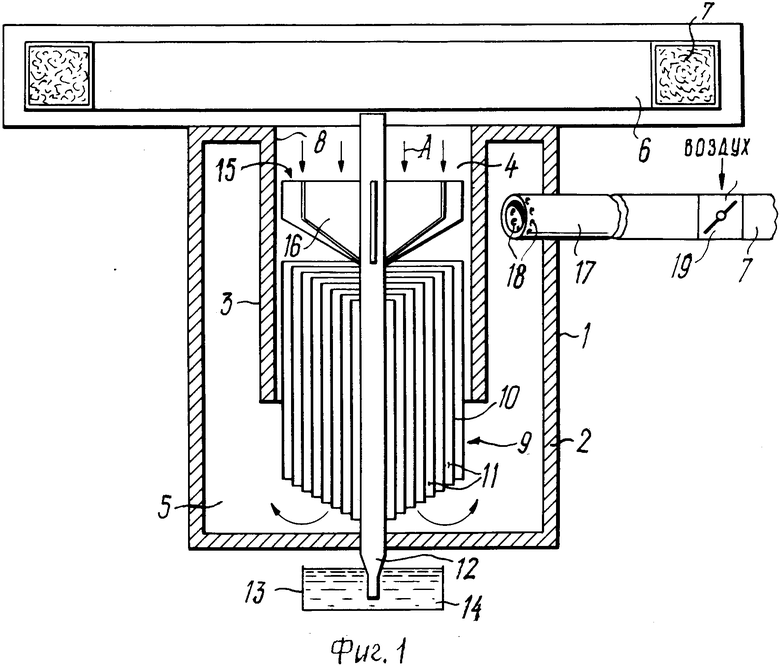

На фиг. 1 схематично изображено в разрезе устройство получения газообразной горючей смеси для двигателя внутреннего сгорания, разрез; на фиг.2 ламинизатор устройства, вид сверху в уменьшенном масштабе.

Устройство получения газообразной горючей смеси для ДВС содержит корпус 1, выполненный в виде стакана с двойной стенкой наружной 2 и внутренней 3. Внутренняя стенка 3 выполнена укороченной и образует замкнутую, сплошную перегородку, разделяющую внутреннюю полость стакана на два отсека 4 и 5. Отсек 4 сообщен с воздухозаборником 6, снабженным фильтром 7 любой известной конструкции, и служит направителем воздуха, движущимся как показано стрелками А, для формирования направленного потока воздуха. Отсеки 4 и 5 сообщены между собой через закрепленный на стенке 8 отсека 4 испаритель 9, выполненный в виде многослойной структуры, образованной, например, посредством скрученной по спирали ленты из гигроскопичного материала. Таким образом, испаритель имеет множество слоев 10, разделенных множеством одинаково направленных узких зазоров 11.

Испаритель запитывается путем подачи в него топлива по фитилю 12, контактирующему своей боковой поверхностью с лентой испарителя 9 (не показано) и расположенному концом в баке 13, заполненном топливом 14, например бензином. Поскольку в выходящем из воздухозаборника 6 потоке воздуха могут возникать турбулентные явления, в отсеке 4 перед испарителем 9 установлен ламинаризатор 15, выполненный в виде множества радиальных вертикальных лопастей 16, обеспечивающих рассекание потока воздуха и его ламинаризацию.

Отсек 5 служит для накопления в нем перенасыщенной газообразной горючей смеси, образующейся в результате обдува поверхностей слоев 10 испарителя воздухом, протекающим сквозь зазоры 11. Объем отсека 5 должен быть по меньшей мере равен рабочему объему цилиндра ДВС (не показан).

Отвод перенасыщенной горючей смеси осуществляется с помощью газоотводной трубки 17, снабженной отверстиями 18, суммарная площадь которых не менее поперечного сечения этой трубки. Трубка 17 соединена с впускным коллектором (не показан) через смеситель 19, посредством которого в перенасыщенную смесь, подаваемую в впускной коллектор подается воздух, служащий окислителем для образования смеси, поступающей в цилиндры двигателя.

Устройство работает следующим образом.

Топливо, находящееся в баке 13, посредством фитиля 12 подается в испаритель 9, пропитывает его материал до полного насыщения и начинает испаряться с его поверхности.

При запуске двигателя за испарителем возникает зона пониженного давления и воздух из воздухозаборника 6 через отсек 4, где он ламинаризируется посредством ламинаризатора 15 и в виде прямолинейного потока поступает в испаритель 9.

Проходя через узкие зазоры 11 между слоями испарителя, поток воздуха захватывает молекулы испаряющегося жидкого топлива. Путем соответствующего подбора расхода воздуха и испаряемой топливной жидкости достигается образование перенасыщенной горючей смеси. Такая перенасыщенная смесь достигается при соотношении бензина и воздуха от около 1:2 до менее 1:8, причем наилучший результат достигается при соотношении от 1:3 до 1:5. Выходящие из зазоров испарителя 9 струи перемешиваются между собой в отсеке 5, служащем газонакопительной камерой. Таким образом, в газонакопительной камере или отсеке 5 образуется перенасыщенная смесь, которая отводится к впускному коллектору ДВС посредством газоотводной трубки 17, сообщенной с этим коллектором через смеситель 19. При смешивании горючего газа с окислителем (воздухом) образуется легко воспламеняемая смесь, сгорающая без остатка в цилиндрах двигателя.

В указанный предпочтительный вариант осуществления изобретения может быть внесено множество изменений в пределах объема прилагаемых пунктов формулы изобретения. Так, например, вместо свернутой по спирали ленты гигроскопического материала можно использовать множество параллельно установленных пластин или вместо корпуса в виде цилиндрического стакана, разделенного на отсеки, образующие коаксиально расположенные камеры, можно использовать две соосно расположенные камеры. Могут быть также предусмотрены иные виды подачи топлива из бака к свернутой описанным образом по спирали ленте из гигроскопичного материала.

Проведенные на двигателях внутреннего сгорания эксперименты показали, что обеспечиваются 2-3-кратное снижение расхода топлива и высокая экологическая чистота выхлопных газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЗООБРАЗНОЙ ГОРЮЧЕЙ СМЕСИ ИЗ ЖИДКОГО ТОПЛИВА | 1994 |

|

RU2039304C1 |

| СПОСОБ И УСТРОЙСТВО ПОДГОТОВКИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ЭКОЛОГИЧЕСКИ ЧИСТЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1999 |

|

RU2163687C2 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВО-ВОЗДУШНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2076232C1 |

| СПОСОБ И УСТРОЙСТВО ПОДГОТОВКИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ | 1998 |

|

RU2125660C1 |

| СПОСОБ ПОДАЧИ ГОРЮЧЕГО ГАЗА В ДВУХТОПЛИВНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И ВПУСКНОЙ ТРУБОПРОВОД ДВИГАТЕЛЯ | 1995 |

|

RU2067684C1 |

| БЕНЗИНОВЫЙ ГАЗОГЕНЕРАТОР ДЛЯ КАРБЮРАТОРНЫХ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2151901C1 |

| Система питания двигателя внутреннего сгорания водородным топливом на основе аммиака | 2021 |

|

RU2778415C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ГОРЮЧЕЙ СМЕСИ КАРБЮРАТОРНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2091602C1 |

| Способ управления работой двигателя внутреннего сгорания и система для его осуществления | 2016 |

|

RU2639456C2 |

| СПОСОБ СМЕШЕНИЯ ГАЗООБРАЗНОГО ТОПЛИВА С ВОЗДУХОМ И СМЕСИТЕЛЬ | 1997 |

|

RU2101544C1 |

Использование: в двигателях внутреннего сгорания различных транспортных средств. Устройство содержит воздухозаборник, испаритель, соединенный с источником жидкого топлива, газоотводную трубку, сообщенную с впускным коллектором ДВС, и газонакопительную камеру, сообщенную газоотводной с последним трубкой через выполненные в ней отверстия. Испаритель, направитель воздуха и газонакопительная камера расположены последовательно по воздушному потоку между воздухозаборником и газоотводной трубкой. Испаритель представляет собой многослойный элемент из гигроскопичного материала с однонаправленными вдоль общей оси зазорами между слоями, расположенными вдоль направления потока воздуха из направителя. 2 з.п. ф-лы, 2 ил.

| Патент США N 1879358, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-07-09—Публикация

1994-02-10—Подача