Изобретение относится к контролю вибрации двигателя внутреннего сгорания, а именно к датчикам детонации, применяемым в системах гашения детонации двигателей внутреннего сгорания.

Наиболее важными характеристиками датчиков детонации является ширина полосы пропускания частоты (ширина рабочего частотного диапазона) и равномерность амплитудно-частотной характеристики, обеспечивающие возможность одновременного применения одного типа датчика для различных двигателей независимо от размеров камеры сгорания и температуры смеси.

В результате анализа существующего изобретательского уровня установлено, что в практике автомобилестроения известны различные типы широкополосных датчиков детонации. Наиболее характерным представителем является датчик фирмы "ВОSCH" (Германия) с полосой пропускания до 10 кГц и неравномерностью амплитудно-частотной характеристики не более 2 дБ.

Ширина полосы пропускания датчиков детонации широкополосного типа зависит от величины нижней резонансной частоты. Чем выше значение нижней резонансной частоты, тем шире рабочий частотный диапазон.

Однако проектирование таких датчиков детонации сопряжено с рядом трудностей.

Во-первых, для обеспечения устойчивой работы электронного блока системы гашения детонации двигателя необходим достаточно высокий уровень сигнала датчика. Коэффициент преобразования ускорения в электрическое напряжение, например, датчика детонации фирмы "ВОSCH" составляет (25-30) мВ/g. С другой стороны, для обеспечения широкого рабочего частотного диапазона требуется высокое значение нижней резонансной частоты (для вышеприведенного датчика (20-28) кГц). Сама постановка такой задачи является противоречивой, поскольку коэффициент преобразования ускорения обратно пропорционален квадрату резонансной частоты.

Во-вторых, тенденция увеличения плотности компоновки элементов двигателя и в этой связи необходимость уменьшения габаритов датчика детонации предопределяет рациональный выбор не только его механической схемы, но и элементов конструкции.

Решение поставленной проблемы усложняется еще и тем, что соединитель датчика и его токовыводы должны быть стандартными, а наименьший типоразмер (сечение) токовыводов, допускаемый в автомобильной промышленности, составляет 2,8х0,8 мм. По этой причине пропорциональное уменьшение размеров элементов датчика до размеров токовыводов и менее не приводит к существенному снижению габаритов из-за относительной большой доли корпуса и соединителя, токовыводов.

К тому же достаточно массивный соединитель имеет собственный pезонанс, ухудшающий неравномерность амплитудно- частотной характеристики датчика в результате передачи деформаций соединителя пьезоэлементу через токовыводы и прилегающий корпус. При этом наибольшее влияние на уровень помехи от резонанса соединителя оказывает участок корпуса и токовывода, непосредственно примыкающие к пьезоэлементу, так как именно в этой зоне сосредоточены наибольшие деформации (механические напряжения). С целью уменьшения помехи такого рода необходимо по-возможности уменьшить деформации корпуса и токовыводов путем увеличения их жесткости и плотного закрепления.

В-третьих, помимо вышеуказанных требований датчик детонации должен быть простым, технологичным и дешевым. При этом особые требования предъявляются к технологичности конструкции. Эта проблема, в первую очередь, связана с обеспечением широкого рабочего частотного диапазона, поскольку наибольшее влияние на нижнюю резонансную частоту оказывает качество торцевых поверхностей сопрягаемых деталей.

К сопрягаемым элементам, определяющим продольную жесткость конструкции, предъявляются весьма высокие требования по неплоскостности и шероховатости, что существенно снижает технологичность и ведет к удорожанию продукции.

Известен датчик детонации широкополосного типа [1] включающий заключенные без зазора в корпусе из пластмассы основание, на котором последовательно снизу вверх установлены пьезоэлементы с токосъемниками на нижней и верхней плоскости, инерционная масса и пружина. На корпусе сверху сформирован электрический соединитель, содержащий два токовывода, соединенные с токосъемниками. Токосъемники электрически изолированы от основания и инерционной массы с помощью двух электроизоляционных прокладок, размещенных (одна) между нижними токосъемником и основанием и между верхним токосъемником и инерционной массой (другая).

Однако такая конструкция обладает существенными недостатками.

1) Влияние массы сочлененного соединителя с ответной частью на коэффициент преобразования ускорения в электрическое напряжение и на нижнюю резонансную частоту. При этом увеличение коэффициента преобразования и уменьшение резонансной частоты вносит случайный характер (зависит от физико-механических свойств материала корпуса, его адгезии к инерционной массе и пружине, геометрических размеров, температуры и т.д.). Действию массы сочлененного соединителя препятствует лишь цилиндрическая оболочка корпуса, которая, безусловно не обеспечивает эффективного уменьшения "паразитного" влияния из-за ограниченной жесткости отмеченного участка корпуса. К тому же жесткость цилиндрической оболочки корпуса принципиально не может быть выше жесткости пьезоэлемента, поскольку в этом случае существенно уменьшается коэффициент преобразования ускорения в электрическое напряжение, обратно пропорциональный при прочих равных условиях сумме жесткостей пьезоэлемента и корпуса.

2) Относительно большое число сопрягаемых деталей, от состояния торцевых поверхностей и жесткостей которых зависит значение нижней резонансной частоты: основание, две электроизоляционные прокладки, два токосъемникаа, пьезоэлемент, инерционная масса. При прочих равных условиях при таком количестве сопрягаемых деталей весьма сложно в массовом производстве обеспечить высокие и стабильные значения нижней резонансной частоты и соответственно, ширины рабочего частотного диапазона.

3) Влияние температуры на характеристики датчика из-за существенной разницы температурных коэффициентов линейного и объемного расширения материалов корпуса, пьезоэлемента и инерционной массы. При резком изменении температуры деформация корпуса, непосредственно соприкасающегося с деталями датчика, передается пьезоэлементу и может вызвать "ложный" сигнал, переводит работу датчика в другой режим (напряженно-механическое состояние).

4) Влияние направления ускорения на амплитуду сигнала датчика. При действии ускорения в направлении от основания внутрь датчика коническая поверхность пружины, обращенная к корпусу, и часть торцевой поверхности инерционной массы, непосредственно соприкасающаяся с корпусом, отрывается от корпуса и образует зазор. Причем амплитуда сигнала максимальна и не зависит от жесткости цилиндрической части корпуса. При действии же ускорения в обратном направлении пружина и инерционная масса упираются в корпус и деформируют его. Сигнал уменьшается на величину, пропорциональную соотношению жесткостей цилиндрической части корпуса и пьезоэлемента. Разница амплитуд сигналов носит случайный характер и зависит от физико-механических свойств материала корпуса, размеров, температуры и т.д.

5) ограниченный выбор пластмассы для корпуса, поскольку для данной конструкции необходим материал с минимальным давлением при формовании корпуса (литье, прессование и т. п.) для исключения изгиба, деформаций (вплоть до разрыва) токосъемников, которые в практическом большинстве изготавливаются из ленты или фольги. Применение же пластмасс с высоким давлением при прессовании корпуса (например, реактопластов, содержащих в качестве компонента стекловолокна) и листовых токосъемников (например, толщиной 0,8 мм) ведет к усложнению технологии и к снижению нижней резонансной частоты, так как плоские детали из листа в процессе их изготовления подвержены короблению и изгибу и требуют доработки поверхностей перед установкой в сборку датчика.

Наиболее близким к изобретению по технической сущности является датчик детонации [2] включающий заключенные без зазора в электроизоляционный корпус основание, выполненное в виде втулки с фланцем, на котором последовательно снизу вверх установлены пьезоэлементы с токосъемниками, инерционная масса, пружина и гайка, обеспечивающая поджатие деталей датчика. На корпусе сбоку сформирован соединитель, содержащий два токовывода, соединенные с токосъемниками. Токосъемники электрически изолированы от основания и инерционной массы с помощью двух электроизоляционных прокладок, размещенных (одна) между нижним токосъемником и основанием и между верхним токосъемником и инерционной массой (другая). Пружина выполнена тарельчатой и установлена на инерционную массу основанием большего диаметра. Корпус изготовлен из термопласта с минимальным давлением при формовании, а токосъемники из ленты. Этот датчик является прототипом.

Такая конструкция датчика детонации по сравнению с датчиком [1] подвержена меньшему влиянию сочлененного соединителя на характеристики за счет бокового соединителя проста и технологична, обладает хорошей механической сбалансированностью. Однако непосредственное соприкосновение корпуса с пьезоэлементом, инерционной массой, пружиной и токосъемниками прежнее значительное число сопрягаемых деталей, от состояния торцевых поверхностей и жесткости которых зависит значение нижней резонансной частоты, не исключает всех недостатков, присущих датчику детонации [1]

Цель изобретения расширение рабочего частотного диапазона, повышение равномерности амплитудно-частотной характеристики, устранение влияния перепада температуры и направления ускорения на сигнал датчика детонации, повышение технологичности.

Технический результат достигается тем, что в известном датчике детонации, включающем заключенные без зазора в электроизоляционный корпус основание и крепежное устройство, основание выполнено в виде втулки с фланцем, на котором последовательно снизу вверх установлены пьезоэлемент с токосъемником на нижней плоскости, инерционная масса и пружина, один край которой установлен на верхней плоскости инерционной массы, а на корпусе сформирован электрический соединитель, содержащий два токовывода, первый токовывод соединен с токосъемником, между токовыводами введена электроизоляционная распорная втулка, охватывающая пьезоэлемент, инерционную массу и пружину, инерционная масса и пружина выполнены электропроводными, второй токовывод размещен между верхним краем пружины и крепежным устройством, пьезоэлемент охвачен первым токовыводом, пружина выполнена тарельчатой и установлена основанием меньшего диаметра на инерционную массу, второй токовывод и пружина выполнены за одно целое, а корпус выполнен из реактопластов.

Расширение рабочего частотного диапазона и повышение равномерности амплитудно-частотной характеристики достигает- ся тем, что введением электроизоляционной распорной втулки устраняется непосредственное воздействие на пьезоэлемент, инерционную массу и пружину распределенной массы корпуса и соединителя, размещением второго токовывода между верхним краем пружины и крепежным устройством и выполнением инерционной массы и пружины электропроводными уменьшается число сопрягаемых деталей, снижающих нижнюю резонансную частоту, установкой тарельчатой пружины на инерционную массу основанием меньшего диаметра уменьшается влияние резонанса второго токовывода на амплитудно-частотную характеристику, а выполнением корпуса из реактопластов увеличивается его жесткость, что также способствует уменьшению влияния массы корпуса и соединителя на нижнюю резонансную частоту.

Устранение влияние перепада температуры обеспечивается тем, что введенная электроизоляционная распорная втулка исключает воздействие деформаций корпуса, обусловленных различием температурных коэффициентов линейного и объемного расширения материалов корпуса и заключенных в нем деталей, и дополнительно (помимо корпуса) препятствует теплопередаче к пьезоэлементу.

Влияние направления ускорения устраняется также электроизоляционной распорной втулкой, обеспечивающей свободу перемещения инерционной массы и нижнего края пружины в направлении от фланца основания внутрь датчика.

Повышение технологичности обеспечивается тем, что введенная электроизоляционная втулка и размещение второго токовывода между верхним краем пружины и крепежным устройством позволяет снизить требования к качеству торцевых поверхностей токовыводов (плоскостности и шероховатости) и исключить дополнительную технологическую операцию их шлифовки, позволяет использовать токосъемники из ленты или фольги, а также пружины любого типа, резко снизить требования по стойкости к давлению при формовании, предъявляемые к пьезоэлементу и пружине, и соответственно снять ограничения по выбору как термопластов, так и реактопластов. Охватом первым токовыводом пьезоэлемента обеспечивается удобство сборки датчика, а выполнение второго токовывода и пружины за одно целое позволяет уменьшить число деталей датчика.

Рассмотрим более подробно особенности совокупности отличительных признаков предлагаемого датчика детонации.

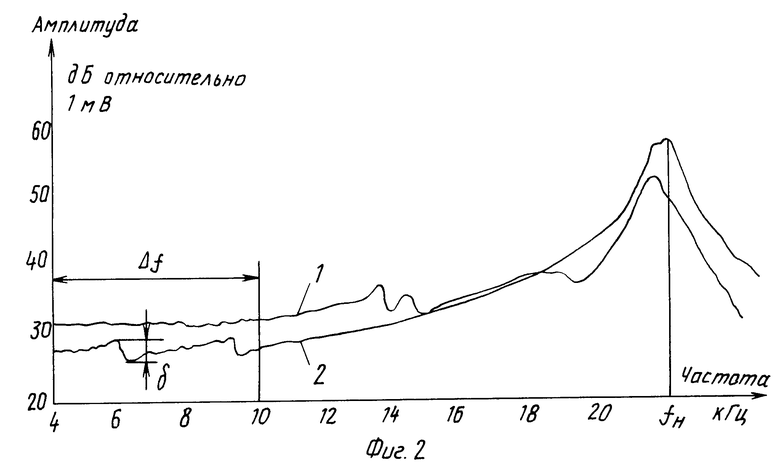

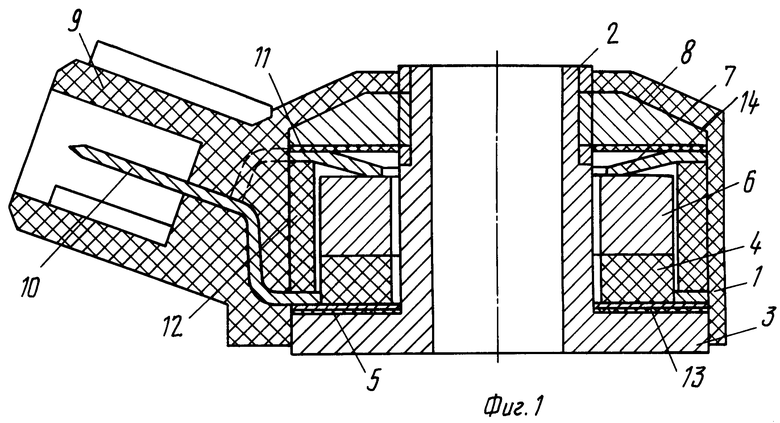

На фиг. 1 показана конструктивная схема датчика детонации; на фиг.2 амплитудно-частотная характеристика предлагаемо- го датчика детонации и прототипа, где fн нижняя резонансная частота предлагаемого датчика; Δ f рабочий частотный диапазон;

δ равномерность амплитудно-частотной характеристики прототипа.

Датчик детонации содержит заключенные без зазора в электроизоляционный корпус 1 основание 2, выполненное в виде втулки с фланцем 3, на котором последовательно снизу вверх установлены пьезоэлемент 4 с токосъемником 5 на нижней плоскости, инерционная масса 6 и пружина 7, а также крепежное устройство 8.

Нижний край пружины 7 установлен на верхней плоскости инерционной массы 6. На корпусе 1 сформирован электрический соединитель 9, содержащий два токовывода 10,11. Первый токовывод 10 соединен с токосъемником 5. Между первым токовыводом 10 и вторым токовыводом 11 введена электроизоляционная распорная втулка 12, охватывающая пьезоэлемент 4, инерционную массу 6 и пружину 7. Инерционная масса 6 и пружина 7 выполнены электропроводными. Второй токовывод 11 размещен между верхним краем пружины 7 и крепежным устройством 8. Первый токовывод 10 охватывает пьезоэлемент 4. Пружина 7 выполнена тарельчатой и установлена основанием меньшего диаметра на инерционной массе 6. Второй токовывод 11 и пружина 7 выполнены за одно целое. Корпус 1 выполнен из реактопластов. Первый токовывод 10 электрически изолирован от основания с помощью размещенной между ними нижней электроизоляционной прокладки 12, а второй токовывод 11 электрически изолирован от крепежного устройства 8 с помощью верхней электроизоляционной прокладки 12.

Электрический соединитель 9 находится сбоку корпуса 1. Крепежное устройство 8 выполнено в виде гайки, навинчиваемой на втулку основания 2. Токосъемник 5 изготовлен из ленты или фольги электропроводного материала. Электроизоляционная распорная втулка 12 удерживает токовыводы 10, 11 на определенном расстоянии друг от друга, служит упором для крепежного устройства 8 и обеспечивает необходимое сжатие пружины 7 и пьезоэлемента 4, предохраняет пьезоэлемент 4, инерционную массу 6, пружину 7 и токосъемник 5 от контакта с корпусом 1. Зажатая между основанием 2 и крепежным устройством 8 через электроизоляционные прокладки 13, 14 и токовыводы 10, 11 электроизоляционная распорная втулка 12 эффективно снижает влияние механического резонанса соединителя 3 и температуры на характеристики датчика, поскольку жесткость сборки указанных деталей (по определению) значительно выше жесткости корпуса 1. В этой связи отсутствие зависимости коэффициента преобразования ускорения в электрическое напряжение от жесткости корпуса 1 допускает применение реактопластов с высокими упругими свойствами (например: пресс-материала АГ-4В, содержащего в качестве компонента-стекловолокна), в результате чего резонансная частота соединителя 9 смещается за пределы рабочего частотного диапазона.

На амплитудно-частотной характеристике (см. фиг. 2) заметно выделяется область частот 6 9,2 кГц в виде "горба", наличие которого объясняется механическим резонансном соединителя 9. В это же время хаpактерное проявление резонанса соединителя в предлагаемом датчике либо не обнаруживается совсем в случае применения термопластов в качестве материала корпуса 1, либо регистрируется далеко за пределами рабочего частотного диапазона при использовании пресс-материала АГ-4В (см. амплитудно-частотную характеристику фиг. 2).

В предлагаемом датчике на нижнюю резонансную частоту влияют жесткости и качество торцевых поверхностей только следующих деталей: фланца основания 3, нижней электроизоляционной прокладки 13, токосъемника 5, пьезоэлемента 4, инерционной массы 6. Их общее число по сравнению с датчиком детонации [2] уменьшено на два. Вынесенные за пределы верхнего края пружины 7 и жестко закрепленные между электроизоляционной распорной втулкой 12 и крепежным устройством 8 второй токовывод 11 и верхняя электроизоляционная прокладка 14 не влияет на нижнюю резонансную частоту. По этой причине, при прочих равных условиях, значение нижней резонансной частоты заявляемого предлагаемого датчика будет выше, чем у датчика детонации [2]

Влияние температуры на характеристики датчика устраняются электроизоляционной распорной втулкой 12 путем исключения температурных деформаций корпуса 1 и одновременного ухудшения теплопередачи по пути "корпус-пьезоэлемент" за счет образования зазора и дополнительного элемента на этом пути.

Повышение технологичности конструкции достигается тем, что в конструкции датчика, как совокупности связей деталей, и в отдельных деталях отражены особенности массового производства. Сборка и все детали допускают применение автоматов. Токосъемник 5 и токовыводы 10,11 не требуют дополнительной механической обработки после их вырубки и гибки. При этом допускается дефект в виде изгиба, который устраняется в сборке за счет сжатия с помощью крепежного устройства 8. Охват пьезоэлемента 4 первым токовыводом 10 и коническая поверхность тарельчатой пружины 7, обращенная основанием меньшего диаметра к инерционной массе 6, выполнение за одно целое пружины 7 и второго токовывода 11 обеспечивают не только удобство сборки датчика, но и снижают в целом трудоемкость в связи с уменьшением числа деталей.

Широкий выбор как термопластов, так и реактопластов в качестве материала корпуса также способствует повышению технологичности предлагаемого датчика детонации.

Дополнительно применение реактопластов позволяет повысить рабочую температуру датчика детонации за счет их более высокой по сравнению с термопластами температуры эксплуатации.

Реализация предлагаемого устройства на практике была осуществлена следующим образом. Были изготовлены опытные образцы датчиков детонации с рабочим частотным диапазоном 4 10 кГц, с нижней резонансной частотой 22 кГц, коэффициентом преобразования ускорения в электрическое напряжение 30 мВ/g. На фланце основания размерами 25х12х3 мм были установлены последовательно снизу вверх электроизоляционная прокладка из полиимидной пленки толщиной 40 мкм, токосъемник из ленты бронзы размерами 25х13,5х0,05 мм, пьезоэлемент из пьезокерамического материала ЦТС-19 размерами 20,5х13х3 мм, инерционная масса из конструкционной стали размерами 20,5х13х5,1 мм и пружина из стали 60 С2А в виде тарельчатой пружины, основанием большого диаметра упирающаяся во второй токовывод. Гайка с резьбой М12х0,75 через верхнюю электроизоляционную прокладку из двух полиимидных пленок и второй токовывод упиралась на электроизоляционную распорную втулку из пресс-материала АГ-4В размерами 25х21х8,2 мм. Размеры распорной втулки обеспечивали охват и поджатие пьезоэлемента, инерционной массы и пружины. Первый токовывод был закреплен между распорной втулкой и основанием через электроизоляционную прокладку и токосъемник и охватывал пьезоэлемент. Токовыводы были изготовлены из листа бронзы толщиной 0,8 мм. Корпус датчика формировался опрессовкой указанной сборки пресс-материалом АГ-4В. Сбоку корпуса был сформирован двухштырьковый электрический соединитель с токовыводами серии 2,8х0,8 мм. Габаритные размеры корпуса составляли диаметр 28х18 мм. Установка датчика детонации на двигатель осуществлялась с помощью болта М8 через отверстие втулки основания (см. фиг. 2).

Изобретение по совокупности характеристик соответствуют, а по отдельным характеристикам (равномерности амплитуд- но-частотной характеристики, влиянию температуры) превосходят аналог-широкополосный датчик детонации фирмы "ВОSCH" (Германия).

Дополнительно применение пресс-материала АГ-4В в качестве материала корпуса позволило увеличить рабочую температуру датчика до 150оС (у аналога рабочая температура на 25оС ниже) и устанавливать на блоке цилиндров в самом теплонагруженном месте вблизи выпускных клапанов, "раскаляющихся до красна" в процессе эксплуатации двигателя.

Опытные образцы датчиков прошли предварительные испытания на двигателях 3МЗ. 4062.10 А/О "ЗМЗ" с положительными результатам. Планируется проведение ОКР и серийное изготовление для использования в составе систем управления двигателей легковых автомобилей А/О "ГАЗ".

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДЕТОНАЦИИ | 1999 |

|

RU2162214C1 |

| ДАТЧИК ДЕТОНАЦИИ | 1998 |

|

RU2138031C1 |

| Пьезоэлектрический преобразователь ускорения | 1990 |

|

SU1809392A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ АКУСТИЧЕСКОЙ ЭМИССИИ | 1994 |

|

RU2089897C1 |

| УСТРОЙСТВО ДЛЯ ЗАДЕЙСТВОВАНИЯ СРЕДСТВА ПАССИВНОЙ БЕЗОПАСНОСТИ ПРИ БОКОВЫХ СТОЛКНОВЕНИЯХ АВТОМОБИЛЯ | 2004 |

|

RU2271945C2 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ВИБРОСТЕНД И ВИБРАТОР РЕЗОНАНСНОГО ТИПА | 2007 |

|

RU2334966C1 |

| ДАТЧИК ДЕТОНАЦИИ | 2003 |

|

RU2258208C2 |

| Способ построения измерительной системы | 1991 |

|

SU1831735A3 |

| ДАТЧИК СОУДАРЕНИЯ | 2003 |

|

RU2248577C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ДАТЧИК УСКОРЕНИЯ | 2002 |

|

RU2212672C1 |

Использование: для работы в системах гашения детонации двигателей внутреннего сгорания. Сущность изобретения: датчик детонации содержит заключенные без зазора в электроизоляционный корпус 1 основание 2 и крепежный элемент 8. Основание 2 выполнено в виде втулки с фланцем 3, на котором последовательно снизу вверх установлены пьезоэлемент 4 с токосъемником 5 на нижней плоскости, инерционная масса 6 и пружина 7. Нижний край пружины 7 установлен на верхней плоскости инерционной массы 6. На корпусе 1 сформирован электрический соединитель 9, содержащий два токовывода 10, 11. Первый токовывод 10 соединен с токосъемником 5. Между токовыводами 10, 11 введена электроизоляционная распорная втулка 12, охватывающая пьезоэлемент 4, инерционную массу 6 и пружину 7. Инерционная масса 6 и пружина 7 выполнены электропроводными. Второй токовывод 11 размещен между верхним краем пружины 7 и крепежным элементом 8. Пьезоэлемент 4 охвачен первым токовыводом 10. Пружина 7 выполнена тарельчатой и установлена основанием меньшего диаметра на инерционной массе 6. Второй токовывод 11 и пружина 7 выполнены за одно целое. Корпус 1 выполнен из реактопластов. 4 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Technische Prasentation BOSCH | |||

| Motorsteuerungen fur Benzinmotoren | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Robert WOSCH GmbH | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ГЕНЕРАТОР ДЛЯ ПАРО-ГАЗОВОЙ СМЕСИ | 1925 |

|

SU7000A1 |

Авторы

Даты

1995-07-09—Публикация

1993-05-12—Подача