Изобретение относится к области контроля вибрации двигателей внутреннего сгорания, а именно к датчикам детонации широкополосного типа, применяемым в системах электронного управления двигателями внутреннего сгорания.

Наиболее важными характеристиками датчиков детонации широкополосного типа являются

- ширина полосы пропускания частоты виброколебаний (рабочий частотный диапазон);

- равномерность амплитудно-частотной характеристики в рабочем частотном диапазоне;

- стабильность коэффициента преобразования и вышеперечисленных характеристик в процессе эксплуатации при воздействии дестабилизирующих факторов, связанных с работой двигателя внутреннего сгорания (высокая температура, механические и тепловые удары и т.п.);

- технологичность и низкая себестоимость в условиях массового производства.

В практике автомобилестроения существуют различные типы датчиков детонации широкополосного типа.

Известен датчик детонации широкополосного типа /1/, представляющий заключенное без зазора в электроизоляционный корпус основание, выполненное в виде втулки с фланцем, на котором последовательно снизу вверх установлены пьезоэлемент с токосъемниками, инерционный элемент, тарельчатая пружина и гайка. Токосъемники электрически изолированы от основания и инерционного элемента с помощью двух электроизоляционных прокладок, одна размещена между нижним токосъемником и фланцем основания, а другая - между верхним токосъемником и инерционным элементом. На корпусе сформирован соединитель, содержащий два токовывода, соединенные с токосъемниками.

Однако такая конструкция обладает существенными недостатками:

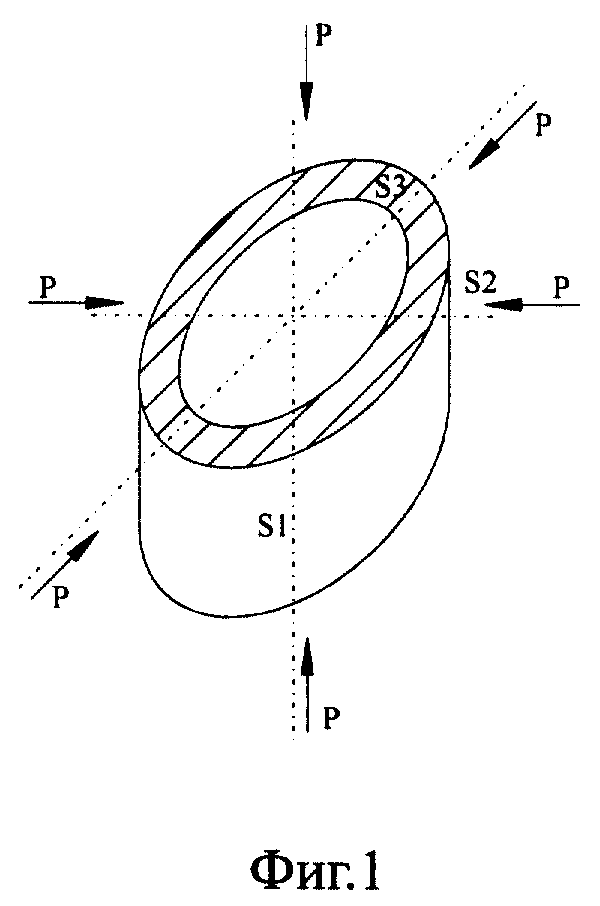

1) из-за отсутствия зазора между корпусом и пьезоэлементом, последний при действии инерционных сил вдоль оси датчика испытывает сложное объемное сжатие, т.к. помимо продольного сжатия пьезоэлемент претерпевает ограничение деформирования в поперечных направлениях (см. фиг. 1). Для такой схемы суммарный заряд, генерируемый на торцевых электродах пьезоэлемента, в этом случае будет определяться как

QΣ = d33·S3·P-d32·S2·P-d31·S1·P,

где d33 - пьезомодуль в продольном направлении;

d31, d32 - пьезомодуль в поперечных направлениях;

S1, S2, S3 - площадь пьезоэлемента в продольном и поперечном направлениях;

P - давление.

Если принять, что

d33  350 пКл/Н

350 пКл/Н

d31 = d32  150 пКл/Н

150 пКл/Н

S1 = S2  0,2 · S3,

0,2 · S3,

а давление Р одинаково по всем направлениям, то суммарный заряд

QΣ = P·290·S3.

В то же время одноосное сжатие реализует заряд

Q1= P · d33 · S3 = P · 290 · S3/

Тем самым за счет ограничения деформирования пьезоэлемента в поперечных (нерабочих) направлениях при его осевом сжатии суммарное значение генерируемого заряда примерно на 20% меньше расчетного. Скомпенсировать снижение коэффициента преобразования возможно за счет увеличения массы инерционного элемента. Однако с увеличением массы инерционного элемента возрастают габариты датчика и происходит снижение значения нижней резонансной частоты, влекущей за собой уменьшение рабочего частотного диапазона;

2) в рабочем диапазоне температур датчика от - 40oC до +150oC из-за существенной разницы температурных коэффициентов линейного расширения материала электроизоляционного корпуса - 3,5·10-5oC-1, пьезоэлемента - 0,5·10-5oC-1, металлических деталей датчика (инерционный элемент, пружина, крепежный элемент и основание) - 1,1·10-5oC-1 пьезоэлемент также изменяет свое напряженное состояние. Такое изменение носит случайный, непрогнозируемый характер, зависящий от адгезии материала корпуса к деталям датчика, температурных и механических воздействий в процессе эксплуатации и т.д. В результате повышается нестабильность коэффициента преобразования и значения нижней резонансной частоты, приводящей к сужению рабочей полосы частот и уменьшению равномерности амплитудно-частотной характеристики;

3) корпус датчика, а также присоединенный к электрическому соединителю датчика кабель из-за непосредственного соприкосновения электроизоляционного корпуса с пьезоэлементом приводят к непрогнозируемому изменению значения коэффициента преобразования и уменьшению значения нижней резонансной частоты, что особенно проявляется в процессе эксплуатации;

4) относительно большое количество последовательно сопрягаемых деталей, от состояния качества механической обработки торцевых поверхностей и жесткостей которых зависит значение нижней резонансной частоты, уменьшающей ширину рабочего частотного диапазона.

Наиболее близким к изобретению по технической сущности является датчик детонации широкополосного типа /2/, содержащий заключенные без зазора в электроизоляционный корпус основание и крепежный элемент. Основание выполнено в виде втулки с фланцем, на котором последовательно снизу вверх установлены пьезоэлемент с токосъемником на нижней плоскости, инерционный элемент и пружина, один край которой установлен на верхней плоскости инерционного элемента, а на корпусе сформирован электрический соединитель, содержащий два токовывода, первый токовывод соединен с токосъемником. Между токовыводами введено средство для защиты от воздействия электроизоляционного корпуса, выполненное в виде электроизоляционной распорной втулки, охватывающей пьезоэлемент, инерционный элемент и пружину. Инерционный элемент и пружина выполнены электропроводными. Второй токовывод размещен между верхним краем пружины и крепежным элементом. Пьезоэлемент охвачен первым токовыводом. Пружина выполнена тарельчатой и установлена на инерционный элемент основанием меньшего диаметра, а корпус выполнен из реактопластов. Между токосъемником и фланцем основания, а также между вторым токовыводом и крепежным элементом установлены нижняя и верхняя электроизоляционные прокладки соответственно. Этот датчик является прототипом.

Такая конструкция датчика детонации за счет отсутствия соприкосновения электроизоляционного корпуса с пьезоэлементом, инерционным элементом и пружиной по сравнению с датчиком /1/ обладает более широкой полосой пропускания частот (до 10 кГц), небольшим значением неравномерности амплитудно-частотной характеристики (не более ±1 дБ), большей стабильностью коэффициента преобразования (±30%), меньшим количеством сопрягаемых деталей. Однако, как показала практика серийного изготовления, этот датчик для массового производства относительно сложен, не обладает необходимой технологичностью, является дорогостоящим в изготовлении вследствие того, что:

во-первых, используется большое количество деталей, входящих в конструкцию датчика;

во-вторых, использование электроизоляционной распорной втулки, ограждающей пьезоэлемент, инерционный элемент и пружину от непосредственного соприкосновения с электроизоляционным корпусом, приводит к необходимости соблюдения и реализации очень жестких геометрических допусков и отклонений при изготовлении этих деталей вследствие замкнутой размерной цепи сопрягаемых элементов;

в-третьих, сохраняется нежелательное воздействие (из-за адгезии) электроизоляционного корпуса на крепежный элемент как при изготовлении, так и при эксплуатации, что выражается в ухудшении характеристик датчика, а именно уменьшении ширины рабочего частотного диапазона, нестабильности коэффициента преобразования. Тем самым увеличивается процент брака при изготовлении и снижаются эксплуатационные свойства датчика.

Задача изобретения - увеличение конструкторского запаса по частотным свойствам (расширение рабочего частотного диапазона), повышение значения коэффициента преобразования и равномерности амплитудно-частотной характеристики, стабильности вышеперечисленных характеристик в процессе изготовления и эксплуатации, а также повышение технологичности.

Технический результат достигается тем, что в известном датчике детонации, содержащем заключенные в электроизоляционный корпус основание в виде втулки с фланцем, на котором установлены пьезоэлемент, инерционный элемент, поджатый к пьезоэлементу посредством пружины и крепежного элемента, а также токосъемники, электроизоляционные прокладки, токовыводы, соединенные с токосъемниками и средство для защиты от воздействия электроизоляционного корпуса, охватывающее пьезоэлемент, инерционный элемент, пружину, новым является то, что средство защиты дополнительно охватывает крепежный элемент и выполнено в виде электроизоляционного антиадгезионного покрытия со значением модуля упругости, меньшим значения модуля упругости материала электроизоляционного корпуса.

Кроме того, электроизоляционные прокладки и токосъемники выполнены за одно целое.

Увеличение конструкторского запаса по частотным свойствам (расширение рабочего частотного диапазона), повышение значения коэффициента преобразования и равномерности амплитудно-частотной характеристики достигается тем, что выполнением средства для защиты от воздействия электроизоляционного корпуса в виде электроизоляционного антиадгезионного покрытия со значением модуля упругости, меньшим значения модуля упругости материала электроизоляционного корпуса, обеспечивается свобода деформирования пьезоэлемента, инерционного элемента, пружины и крепежного элемента за счет "зазора" между ними и корпусом и тем самым устраняется непосредственное воздействие распределенной массы корпуса и присоединенного к электрическому соединителю датчика кабеля на пьезоэлемент, инерционный элемент, пружину и крепежный элемент.

Кроме того, использование электроизоляционных прокладок и токосъемников, выполненных за одно целое, уменьшает количество сопрягаемых деталей, увеличивает продольную жесткость и, следовательно, приводит к расширению рабочего частотного диапазона и повышению равномерности амплитудно-частотной характеристики.

Повышение стабильности основных технических характеристик датчика в процессе эксплуатации достигается также тем, что введением электроизоляционного антиадгезионного покрытия при изменении температуры устраняется воздействие деформации электроизоляционного корпуса, вызванной различием коэффициентов линейного расширения последнего и деталей датчика.

Повышение технологичности и стабильности характеристик датчика в процессе изготовления обеспечивается тем, что за счет использования электроизоляционного антиадгезионного покрытия устраняется непосредственное воздействие электроизоляционного корпуса на детали датчика и тем самым уменьшается диапазон изменений основных технических характеристик, а следовательно, количество брака, что существенно сказывается на себестоимости датчика. Такое исполнение также снимает жесткие требования по выбору материала корпуса. Выполнение электроизоляционной прокладки и токосъемника в виде одной детали сокращает количество деталей в датчике, что также сказывается на повышении технологичности.

Рассмотрим более подробно особенности совокупности отличительных признаков заявляемого датчика детонации широкополосного типа.

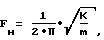

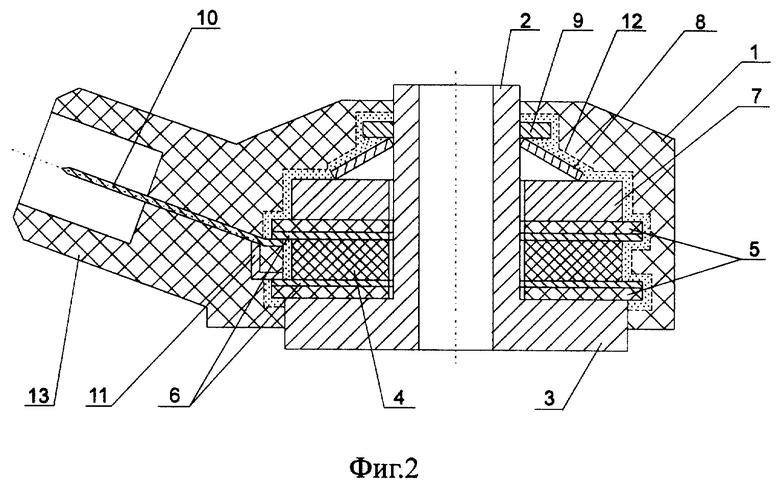

Суть заявляемого технического решения ясна из прилагаемых разъяснений и иллюстраций, где фиг.1 - пьезоэлемент датчика детонации, фиг.2 - конструктивная схема датчика детонации, фиг.3 - амплитудно-частотная характеристика датчика детонации.

На фиг.2 показано:

1 - электроизоляционный корпус;

2 - основание;

3 - фланец основания;

4 - пьезоэлемент;

5 - электроизоляционная прокладка;

6 - токосъемник электроизоляционной прокладки;

7 - инерционный элемент;

8 - пружина;

9 - крепежный элемент;

10, 11 - токовыводы;

12 - средство защиты (электроизоляционное антиадгезионное покрытие);

13 - электрический соединитель.

На фиг.3 показано:

Fн - нижнее значение резонансной частоты;

Δf - рабочий частотный диапазон;

δ - неравномерность амплитудно-частотной характеристики.

Датчик детонации содержит основание 2 в виде втулки с фланцем 3, заключенное в электроизоляционный корпус 1, на котором установлены пьезоэлемент 4, инерционный элемент 7, поджатый к пьезоэлементу посредством пружины 8 и крепежного элемента 9, электроизоляционные прокладки 5 с токосъемниками 6, выполненные за одно целое (например, фольгированные стеклотекстолит, полиимидная пленка). Электрический соединитель 13 с токовыводами 10, 11 находится на боковой поверхности электроизоляционного корпуса 1. Токовыводы 10, 11 соединяются с токосъемниками 6 с электроизоляционных прокладок 5 с помощью сварки или пайки. Пьезоэлемент 4, инерционный элемент 7, пружина 8 и крепежный элемент 9 охвачены средством защиты в виде электроизоляционного антиадгезионного покрытия со значением модуля упругости, меньшим значения модуля упругости материала электроизоляционного корпуса 1 (модуль упругости полиамида, АГ4 - (8-10)·104 кгс/см2), образуя как бы "зазор" между деталями датчика и корпусом. Покрытие может наноситься методом напыления или смачивания. В качестве материала покрытия можно использовать органосиликатные типа ОС или полиметилсилоксановые композиции с модулем упругости (2-5)·102 кгс/см2. Корпус формируется прессовкой или заливкой из реактопластов, термопластов и заливочных компаундов.

Датчик детонации широкополосного типа, установленный на двигателе внутреннего сгорания, работает следующим образом.

Инерционный элемент 7 под действием виброколебаний, вызванных процессом детонации в цилиндрах двигателя, оказывает на пьезоэлемент 4 усилие, под действием которого на электродах пьезоэлемента генерируется напряжение ,

,

где A - амплитуда виброускорения;

ζ - коэффициент преобразования;

m - масса инерционного элемента;

d33 - пьезомодуль;

C - электрическая емкость пьезоэлемента.

Сигнал с пьезоэлемента посредством токосъемников 6, токовыводов 10 и присоединенного к датчику кабеля поступает в электронный блок, где происходит его обработка.

Т.к. частота виброколебаний, вызванных детонацией двигателя может изменяться от 5 до 10 кГц, то ширина рабочего частотного диапазона датчика должна перекрывать этот спектр частот, а неравномерность амплитудно-частотной характеристики датчика в этом диапазоне должна быть минимальной (см. фиг.3). Нижнее значение резонансной частоты датчика, определяющей ширину рабочего частотного диапазона и неравномерность амплитудно-частотной характеристики, рассчитывается по формуле

где K - жесткость конструкции датчика;

m - масса инерционного элемента.

В результате того, что выполнением средства для защиты от воздействия электроизоляционного корпуса в виде электроизоляционного антиадгезионного покрытия, охватывающего пьезоэлемент 4, инерционный элемент 7, пружину 8 и крепежный элемент 9 устраняется воздействие корпуса на эти детали датчика (распределенная масса корпуса датчика и присоединенного к нему кабеля в формировании основных технических характеристик не участвуют), тем самым коэффициент преобразования, нижнее значение резонансной частоты и неравномерность амплитудно-частотной характеристики стабильны при изготовлении и при эксплуатации, что в свою очередь оптимизирует работу электронного блока.

Изготовленные в соответствии с отличительными признаками датчики детонации имеют стабильные в процессе изготовления и эксплуатации основные технические характеристики: изменение коэффициента преобразования ±15% вместо ±30% у прототипа, более широкий (на 25%) частотный диапазон, что увеличивает конструкторские запасы по основным параметрам датчика, а также уменьшенную в 2 раза неравномерность амплитудно-частотной характеристики. Тем самым существенно снижается брак при изготовлении датчика из-за превышения нормируемых значений основных технических характеристик, улучшаются эксплутационные свойства.

Снижена материалоемкость и трудоемкость изготовления датчика, сняты ограничения по выбору материала корпуса, что существенно при массовом производстве.

Источники информации:

1. Патент Германии N4123786 "Датчик детонации" от 18.07.91 г. G 01 L 23/22.

2. Патент России N2039355 "Датчик детонации" от 12.05.93 г. H 01 L 41/08.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДЕТОНАЦИИ | 1993 |

|

RU2039355C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ДАТЧИК | 2003 |

|

RU2289821C2 |

| Пьезоэлектрический преобразователь ускорения | 1990 |

|

SU1809392A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 2010 |

|

RU2457452C2 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ДАТЧИК УСКОРЕНИЯ | 2002 |

|

RU2212672C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ АКУСТИЧЕСКОЙ ЭМИССИИ | 1994 |

|

RU2089897C1 |

| Пьезоэлектрический акселерометр | 2016 |

|

RU2627571C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ВИБРОСТЕНД И ВИБРАТОР РЕЗОНАНСНОГО ТИПА | 2007 |

|

RU2334966C1 |

| Способ построения измерительной системы | 1991 |

|

SU1831735A3 |

| СПОСОБ ГРАДУИРОВКИ ПЪЕЗОЭЛЕКТРИЧЕСКОГО АКСЕЛЕРОМЕТРА НА НИЗКИХ ЧАСТОТАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2519833C2 |

Изобретение относится к контролю вибрации двигателей внутреннего сгорания и предназначено для систем электронного управления двигателями внутреннего сгорания. Изобретение позволяет увеличить конструкторский запас по частотным свойствам, повысить значения коэффициента преобразования и равномерности амплитудно-частотной характеристики, стабильности вышеперечисленных характеристик в процессе изготовления и эксплуатации, а также повысить технологичность. Датчик детонации содержит заключенные в электроизоляционный корпус основание в виде втулки с фланцем, на котором установлены пьезоэлемент, инерционный элемент, поджатый к пьезоэлементу посредством пружины и крепежного элемента, средство для защиты от воздействия электроизоляционного корпуса, охватывающее пьезоэлемент, инерционный элемент и пружину, а также токосъемники, электроизоляционные прокладки и токовыводы, соединенные с токосъемниками. Средство для защиты выполнено в виде электроизоляционного антиадгезионного покрытия, дополнительно охватывающего крепежный элемент. Значение модуля упругости материала покрытия меньше значения модуля упругости материала электроизоляционного корпуса. Электроизоляционные прокладки и токосъемники выполнены за одно целое. 1 з.п. ф-лы, 3 ил.

| ДАТЧИК ДЕТОНАЦИИ | 1993 |

|

RU2039355C1 |

| Индикатор детонации | 1990 |

|

SU1838767A3 |

| ДАТЧИК ДЕТОНАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2125719C1 |

| RU 93025889 A, 27.12.1995 | |||

| RU 96115806 A, 10.09.1998 | |||

| US 4096735 A, 27.06.1978 | |||

| US 4161665 A, 17.07.1979 | |||

| US 4091656 A, 30.05.1978 | |||

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

2001-01-20—Публикация

1999-05-19—Подача