Изобретение относится к металлургии, конкретнее к технологии производства тонких профилей из композиционных порошковых материалов с помощью высокотемпературной газовой экструзии (ВГЭ).

Известны способы изготовления изделий из порошковых материалов в металлической оболочке, включающие смешивание порошка с восстановителем и геттером, засыпку в металлическую оболочку, герметизацию, изотермическую выдержку, вакуумирование и экструдирование через матрицу [1]

Вводимые в состав порошкового материала геттер и восстановитель изменяют его физические и химические свойства, что в ряде случаев недопустимо. Способ не гарантирует полного удаления газов из порошка, а также не позволяет получить тонкие профили из высокопрочных малопластичных материалов.

Известен также способ производства профилей из композиционных порошковых материалов, включающий заполнение смесью порошков металлической оболочки, разогрев полученной заготовки до регламентированной температуры и последующее ее экструдирование через матрицу с помощью рабочего газа (ВГЭ) [2]

Известный способ не обеспечивает бездефектной сердцевины и чистоты композиционного материала после ВГЭ, так как в металлической оболочке вместе с порошком остается воздух, который при нагреве и деформации взаимодействует с обрабатываемым материалом, а также образует пустоты и разрывы сердцевины профиля.

Наиболее близким по технической сущности и достигаемым результатам к изобретению является способ производства профилей из композиционных порошковых материалов в металлической оболочке, включающий вакуумирование заготовки до регламентированной глубины, разогрев до температуры деформации и экструдирование через матрицу [3]

Этот способ не обеспечивает полного удаления газовой фазы из порошковых материалов, что снижает качество готовых профилей, так как приводит к окислению порошковой компоненты, образованию пустот и разрывов сердцевины. Помимо этого, последовательное выполнение вакуумирования, герметизации, разогрева заготовки и экструдирования через матрицу снижает производительность процесса.

Целью изобретения является повышение качества готовых профилей при одновременном повышении производительности процесса газовой экструзии.

Цель достигается тем, что по способу производства профилей из композиционных порошковых материалов в металлической оболочке, включающему вакуумирование заготовки до регламентированной глубины 10-3.10-5 мм рт.ст. разогрев до температуры деформации и экструдирование через матрицу с помощью рабочего газа, согласно предложению заготовку вначале разогревают до промежуточной температуры, равной 0,2.0,4 от температуры деформации, с одновременным повышением давления рабочего газа до 500.100 МПа и вакуумированием до глубины 0,9.1,1х10-1 мм рт.ст. после чего заготовку разогревают до температуры деформации с одновременным увеличением вакуумирования до регламентированной глубины.

Известное и предложенное технические решения имеют следующие общие признаки. Оба они являются способами пpоизводства профилей из композиционных порошковых материалов в металлической оболочке. Оба включают вакуумирование заготовки до регламентированной глубины 10-3.10-5 мм рт.ст. разогрев до температуры деформации и экструдирование через матрицу. Деформация с помощью рабочего газа (т. е. ВГЭ) является известным признаком [2] Поэтому, хотя в способе-прототипе экструдирование осуществляют с помощью пуансона, признак "деформирование с помощью рабочего газа" внесен в ограничительную часть формулы изобретения.

Отличия предложенного способа состоят в том, что заготовку вначале разогревают до промежуточной температуры, равной 0,2.0,4 от температуры деформации, с одновременным повышением давления рабочего газа до 50.100 МПа и вакуумированием до глубины 0,9 1,1х10-1 мм рт.ст. тогда как в известном способе осуществляют разогрев заготовки, ее вакуумирование до регламентированной глубины 10-3.10-5 мм рт.ст. герметизацию и охлаждение. Другое отличие заключается в том, что после достижения промежуточной температуры заготовку разогревают до температуры деформации с одновременным повышением давления рабочего газа до 50.100 МПа и вакуумированием до регламентированной глубины, тогда как в известном способе заготовку разогревают до температуры деформации и экструдируют через матрицу.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущи в известных совокупностях признаков и заключающиеся в повышении качества готовых профилей при одновременном повышении производительности процесса газовой экструзии. Это свидетельствует о соответствии предложенного технического решения критерию "существенность отличий".

Сущность изобретения состоит в следующем. Исследования показали, что степень чистоты композиционного материала, полученного из металлического порошка, а также отсутствие несплошностей, газовых пузырей и разрывов сердцевины существенно зависят от газосодержания в нем, определяемого технологией подготовки заготовки к деформированию. Экспериментально установлено, что увеличение температуры заготовки при вакуумировании и приложение к металлической оболочке внешнего давления рабочего газа способствуют более полному удалению воздуха из порошка. Однако повышение температуры порошка в процессе вакуумирования может приводить к частичному окислению металла кислородом воздуха, что недопустимо. Поэтому оптимальной технологией является одновременное проведение нагрева до промежуточной температуры, при которой окисленности не происходит, начальной стадии вакуумирования с одновременным увеличением внешнего давления. Такое сочетание операций наилучшим образом отвечает процессу газовой экструзии, так как сокращает общее время получения тонких профилей.

По достижению промежуточных значений всех трех параметров (температура, разрежение, давление) разрежение и температуру увеличивают одновременно, завершая дегазацию без окисления металлической фазы. Дегазации способствует давление рабочего газа, посредством которого при достижении температуры деформации осуществляют экструзию заготовки. Одновременное завершение дегазации и нагрева также сокращает цикл изготовления тонкого профиля.

Если регламентированная величина вакуумирования меньше 10-3 мм рт.ст. то оставшийся в порошке воздух загрязняет окислами и неметаллическими включениями металл в оболочке, образует пузыри и разрывы сердцевины, что ухудшает качество профилей и изделий из них. Увеличение регламентированной глубины вакуумирования более 10-5 мм рт.ст. нецелесообразно, так как не приводит к дальнейшему снижению неметаллических примесных включений, уменьшению образования разрывов сердцевины, а лишь затрудняет процесс производства профилей.

Экспериментально установлено, что если промежуточная температура нагрева менее 0,2 от температуры деформации или вакуумирование менее 0,9х10-1 мм рт. ст. то из-за недостаточного газоудаления происходит загрязнений порошкового материала неметаллическими включениями, ухудшается качество профилей вследствие образования газовых пузырей, а увеличение времени выдержки снижает производительность процесса без улучшения качества профилей. Повышение промежуточной температуры нагрева более 0,4 от температуры деформации приводит к окислению металлической фазы, образованию неметаллических примесей, газовых пузырей, а увеличение глубины вакуумирования более 1,1х10-1 мм рт.ст. нецелесообразно, так как при температуре 0,2.0,4 от температуры деформации не уменьшает газосодержание, а лишь снижает производительность процесса. Оптимальный диапазон давлений рабочего газа определен исходя из максимального снижения газосодержания порошкового материала и устойчивого протекания процесса газовой экструзии.

При давлении рабочего газа менее 50 МПа уменьшается степень газоудаления, температуру деформации необходимо увеличивать для реализации процесса газовой экструзии, что повышает загрязненность неметаллической фазы, ухудшает ее микроструктуру и качество профилей, увеличивает время экструзии. Повышение давления рабочего газа более 100 МПа нецелесообразно, так как снижает производительность процесса, не улучшая качественных показателей изделий.

Примеры реализации способа.

В металлическую оболочку, представляющую собой железную трубку диаметром 8 мм с толщиной стенки 0,75 мм и длиной 200 мм, заглушенную с одного из торцов, насыпают порошковую смесь, содержащую 70 мас. металлического марганца, остальное медь. Температура деформации такого композита составляет Тд 800оС.

Открытый конец трубки после заполнения порошком заглушают газопроницаемым заходным наконечником конической формы. Собранную заготовку помещают в установку ВГЭ, обратив заходным концом в матрицу. После уплотнений соединений установки ВГЭ в ее корпус начинают подавать рабочий газ аргон, включают электронагреватель матрицы и заготовки, а на выходной стороне установки ВГЭ создают разрежение. Нагрев матрицы и заготовки ведут до промежуточной температуры Тп240оС, что составляет 0,3 от температуры деформации Тд. В процессе нагрева до температуры Тп1 давление рабочего газа увеличивают до Рр 75 МПа, а разрежение до Рв1 1х10-1 мм рт.ст. Этим обеспечиваются наилучшие условия газоудаления при одновременном сокращении времени процесса.

После достижения указанных параметров заготовку разогревают до температуры деформации Тд 800оС с одновременным увеличением вакуумирования до регламентированной глубины Рв2 10-4 мм рт.ст. Давление рабочего газа поддерживают постоянным, равным Рр=75 МПа. При этом происходит дальнейшая дегазация порошкового материала.

По достижении температуры Тд 800оС и снижении прочности заготовки заготовка выдавливается через матрицу, пластически деформируясь в профиль круглого сечения диаметром 4 мм. Готовый профиль из композиционного материала содержит неметаллические включения в количестве С=0,007% дефекты готового профиля отсутствуют. За счет этого обеспечивается повышение качества готовых профилей при минимальном общем времени цикла производства τ 46 мин.

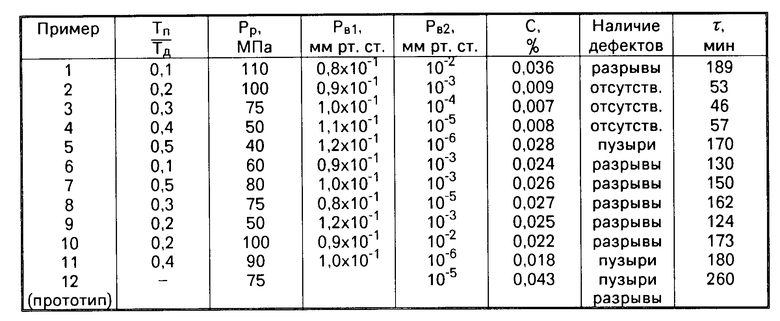

Варианты реализации предложенного способа, показатели качества заготовок и продолжительность процесса, характеризующая его производительность, приведены в таблице.

Как следует из таблицы, наименьшее количество примесей и лучшее качество имеют профили, полученные по предложенному способу примеры 2-4. Одновременно с этим достигается минимальная продолжительность производственного цикла и, следовательно, наибольшая производительность процесса. В случае запредельных значений заявленных параметров (примеры 1,5 11) имеет место ухудшение качества профилей и снижение производительности процесса. Такие низкие показатели качества и производительности были достигнуты при реализации способа-прототипа (пример 12).

Технико-экономические преимущества предложенного технического решения заключаются в том, что разогрев заготовки вначале до промежуточной температуры, равной 0,2.0,4 от температуры деформации, с одновременным повышением давления рабочего газа до 50-100 МПа и вакуумирование до глубины 0,9. 1,1х10-1 мм рт.ст. а также последующий разогрев до температуры деформации с одновременным увеличением вакуумирования до глубины 10-3.10-5 мм рт.ст. обеспечивают наилучшее удаление газов из порошкового материала за минимальное время, т.е. повышение качества готовых профилей при одновременном повышении производительности процесса. Предложенный способ обеспечивает повышение рентабельности производства профилей на 40%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ высокотемпературной газовой экструзии | 1990 |

|

SU1807912A3 |

| Способ изготовления профилей | 1991 |

|

SU1785458A3 |

| Способ высокотемпературной газовой экструзии | 1991 |

|

SU1807900A3 |

| Устройство для горячей газовой экструзии | 1986 |

|

SU1454561A1 |

| Способ изготовления электродов для электроискрового легирования и электродуговой наплавки | 2022 |

|

RU2792027C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| Способ изготовления дисперсно-упрочненного композиционного электродного материала для электроискрового легирования и электродуговой наплавки | 2016 |

|

RU2623942C1 |

| ЖАРОПРОЧНЫЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2371496C1 |

| Станция высокого газового давления для энергоснабжения установок газовой экструзии | 1991 |

|

SU1794200A3 |

| Установка БСТ-1 для высокотемпературной газовой экструзии | 1990 |

|

SU1780914A1 |

Изобретение относится к металлургии, конкретнее к технологии производства тонких профилей из композиционных порошковых материалов в металлической оболочке с помощью высокотемпературной газовой экструзии. Способ включает вакуумирование заготовки до регламентированной глубины 10-3...10-5 мм рт.ст. разогрев до температуры деформации и экструдирование через матрицу с помощью рабочего газа. С целью повышения качества готовых профилей при одновременном повышении производительности процесса газовой экструзии заготовку вначале разогревают до промежуточной температуры, равной 0,2.0,4 от температуры деформации, с одновременным повышением давления рабочего газа до 50 100 МПа и вакуумированием до глубины 0,9...1,1×10-1 мм рт.ст., после чего заготовку разогревают до температуры деформации с одновременным увеличением вакуумирования до регламентированной глубины. 1 табл.

СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ из композиционных порошковых материалов в металлической оболочке, включающий вакуумирование заготовки до регламентированной глубины 10-3 10-5 мм рт.ст. разогрев до температуры деформации и экструдирование через матрицу с помощью рабочего газа, отличающийся тем, что заготовку вначале разогревают до промежуточной температуры, равной 0,2 0,4 температуры деформации, с одновременным повышением давления рабочего газа до 50 100 МПа и вакуумированием до глубины (0,9 1,1) · 10-1 мм рт.ст. после чего заготовку разогревают до температуры деформации с одновременным увеличением вакуумирования до регламентированной глубины.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Порошковая металлургия материалов специального назначения | |||

| / Под ред | |||

| Д.Барка и В.Вейса | |||

| М.: Металлургия, 1977, с.288. | |||

Авторы

Даты

1995-07-20—Публикация

1993-07-20—Подача