Изобретение относится к области порошковой металлургии, в частности к получению дисперсно-упрочненного композиционного материала методом, сочетающим горение в режиме самораспространяющегося высокотемпературного синтеза (СВС) и последующее высокотемпературное пластическое деформирование (СВС-экструзия) продуктов синтеза, и может быть использовано для получения электродов для электроискрового легирования (ЭИЛ) и электродуговой наплавки (ЭДН) при нанесении износостойких покрытий в металлургической, деревообрабатывающей промышленности, машиностроении и двигателестроении.

Целью изобретения является улучшение эксплуатационных характеристик изделий, повышение производительности процесса их изготовления.

Известен электрод для электроискрового легирования (RU 74844 U1, В23Н 7/00, 20.07.2008 г.), выполненный из сплава, содержащего никель и бор, углерод и диборид титана. Исходные компоненты тщательно перемешивают и помещают в неэлектропроводящую форму, выполненную, например, из кварцевого стекла. Форму помещают в рабочую камеру машины конденсаторной сварки, где проводят одновременное прессование и спекание шихты при температурах 1100-1350°С, при давлении 0,15-0,20 ГПа, в течение 3-5 сек. После этого на электрод дополнительно наносится электрокорундовая обмазка толщиной 0,5-1,0 мм и происходит сушка в печи при температуре 1025°С в течение 1-1,2 часа.

Недостатками данного технического решения являются сложность оборудования и многостадийность получения электродов, большие энергетические затраты при их производстве, связанные с необходимостью длительной сушки при высоких температурах. Электроды выполнены полыми и должны дополнительно обдуваться охладителем, что также усложняет процесс электроискрового легирования.

Известен способ получения электродного материала на основе белого чугуна (RU 2181646, В23Н 9/00, С22С 37/10, 27.04.2002 г.). Способ заключается в перемешивании исходных компонентов углерода (4-4,5%), марганца (0,5-0,6%), кремния (0,8-0,9%), железа - остальное, выплавке в печи Таммана, нагревании электродного материала до температуры 1550°С, после выдержки в течение 5 мин проводили науглероживание расплава электродным графитом в количестве, соответствующем оптимальному содержанию углерода, согласно изобретению, и запредельным значениям. После растворения графита и выдержки электроды отбирали, создавая разряжение 0,5-1,5 мм рт.ст. в кварцевые трубки диаметром 2,5 мм.

Недостатками данного технического решения являются многостадийность и технологическая сложность изготовления электродов, и сравнительно низкие показатели физико-механических свойств по сравнению с материалами, полученными по технологии СВС-компактирования (А.П. Амосов, И.П. Боровинская, А.Г. Мержанов. Порошковая технология самораспространяющегося высокотемпературного синтеза материалов: Учеб. пособ. / Под научной редакцией В.Н. Анциферова. - Машиностроение-1, 2007 г. - 567 с.).

Известны традиционные способы получения компактных материалов марки СТИМ (синтетические твердые инструментальные материалы) методом СВС-прессования (RU 2367541 C1, B22F 3/23, С22С 1/04, 20.09.2009 г.; RU 2060866 С1, B22F 3/23, B22F 3/14, 27.05.1996 г.). Эти способы получения изделий из порошковых материалов включают приготовление экзотермической смеси порошка, прессование смеси в брикет, размещение его в теплоизолирующей пористой оболочке и в матрице, инициирование реакции горения и горячее прессование продуктов синтеза. В качестве исходных порошковых реагентов применяется титан, сажа, бор, никель и другие.

Известен способ и установка для получения компактных керамических изделий при высоких давлениях газа в режиме горения (RU 2044604 C1, B22F 3/14, 27.09.1995 г.). Изобретение относится к области получения и обработки тугоплавких неорганических материалов в режиме горения компонентов реакционной шихты в реагирующей газовой атмосфере при высоком давлении газа и используется для изготовления изделий из керамических материалов методом сочетания СВС и последующего компактирования. В качестве исходных порошковых реагентов используются тугоплавкие неорганические соединения.

Недостатками данных технических решений являются сложность используемого оборудования, отсутствие возможности получения длинномерных цилиндрических изделий диаметрами 1-10 мм, которые используются в качестве электродов для ЭИЛ и ЭДН. Также к недостаткам относится то, что полученные материалы обладают более крупными размерами армирующих компонентов по сравнению с предлагаемым способом СВС-экструзии (Shishkina T.N., Stolin A.M., Podlesov V.V. The influence of SHS production methods used on the material structure formation International Journal of Self-Propagating High-Temperature Synthesis. 1995. Vol. 4. №1. pp. 35).

Наиболее близким по технической сущности к заявляемому изобретению является способ изготовления длинномерных изделий из порошковых материалов путем экструзии синтезированных материалов через формующую матрицу (RU 2013186 С1, B22F 3/20, С22С 1/04, 30.05.1994 г.). Сущность прототипа заключается в изготовлении длинномерных изделий из порошковых материалов путем приготовления экзотермической смеси порошков по меньшей мере одного металла и одного неметалла из ряда углерод, бор, кремний, инициирования реакции горения, уплотнения в процессе горения продуктов горения давлением 0,01-0,5 МПа и последующей экструзией продуктов горения при давлении 20-100 МПа. Недостатком данного технического решения является узкий интервал времени, при котором существует возможность высокотемпературного пластического деформирования продуктов горения и последующего их экструдирования. При превышении данного интервала прекращается экструзия и происходит закупорка матрицы, что приводит к потере ее работоспособности. Это существенным образом сказывается на длине выдавленной части и, как следствие, на производительности и себестоимости процесса изготовления. Также к недостаткам относится пониженная микротвердость полученных электродов по сравнению с предлагаемым изобретением (табл. 1).

Техническим результатом предлагаемого способа является улучшение эксплуатационных характеристик изделий, повышение производительности процесса изготовления.

Технический результат достигается тем, что способ изготовления дисперсно-упрочненного композиционного электродного материала для электроискрового легирования и электродуговой наплавки включает приготовление экзотермической смеси исходных компонентов титана, сажи, кобальта, вольфрама, формование цилиндрической заготовки с относительной плотностью 0,5-0,6 и ее теплоизоляцию, инициирование реакции горения, уплотнение в процессе горения продуктов синтеза давлением 0,01-0,5 МПа и последующую их экструзию при давлении 20-100 МПа, причем исходные порошки берут в соотношении масс. %: Ti - 56, С - 14, Со - 23-29, W - 1-7, и экструзию проводят через формующую матрицу диаметром 1-7 мм.

Сущность предложенного способа заключается в следующем. Смешивают исходные порошки титана, сажи, кобальта, вольфрама, которые берут в соотношении масс. %: Ti - 56, С - 14, Со - 23-29, W - 1-7. Полученную смесь порошков формуют в заготовку диаметром 25 мм, высотой 32±2 мм и относительной плотностью 0,5-0,6, заготовку теплоизолируют асбестовой тканью, помещают в пресс-форму, инициируют вольфрамовой спиралью реакцию горения в режиме СВС, в процессе горения продукты уплотняются давлением 0,01-0,5 МПа, после времени задержки происходит экструзия продуктов синтеза при давлении 20-100 МПа, при этом экструзию проводят через формующую матрицу диаметром 1-7 мм. В результате получаются длинномерные стержни длиной до 400 мм и диаметром 1-3 мм, которые в дальнейшем разрезают на прутки длиной 40-45 мм в случае получения электродов для ЭИЛ; диаметром 5-7 мм для получения электродов для ЭДН, при этом стержни не разрезают.

Синтез указанных составов исходной смеси происходит в две параллельные стадии: титан взаимодействует с углеродом (тепловой эффект реакции 55,3±0,3 ккал/моль) с образованием карбида титана, вольфрам взаимодействует с углеродом (тепловой эффект реакции 11±4 ккал/моль) с образованием дикарбида вольфрама. Наличие реакции вольфрама с углеродом вносит дополнительный температурный вклад в термодинамику процесса по сравнению с прототипом, что повышает температуру горения выбранной системы и увеличивает временной интервал, при котором синтезированный материал способен к высокотемпературному деформированию и экструдированию, как следствие, длина полученных стержней увеличивается на 20-30%.

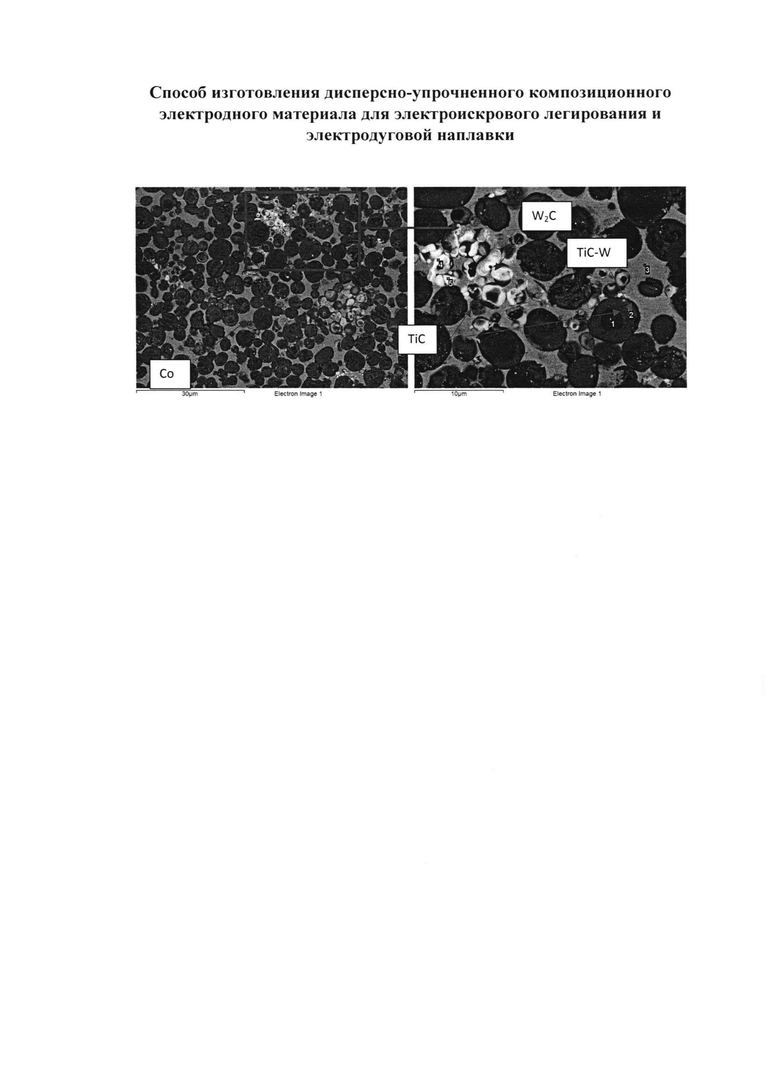

Для электродов, полученных согласно данному изобретению, характерна композиционная структура: твердосплавные частицы карбида титана TiC, близкие по форме к сферическим, расположены в металлической матрице кобальта (см. чертеж). Характерные размеры зерен в произвольном направлении (в продольных и поперечных шлифах) примерно одинаковы, что дополнительно указывает на сфероподобность зерен карбида титана. Размеры TiC составляют от 1 до 10 мкм. Локально по объему расположены частицы W2C сферической формы размерами 1-3 мкм, которые дисперсно-упрочняют полученный композиционный материал. Особенностью предлагаемого способа является внедрение вольфрама в кристаллическую решетку карбидных частиц титана при экструзии с образованием TiC-W. На микроструктуре это выражено более светлой областью вокруг зерен TiC, что подтверждается результатами рентгеноспектрального анализа в данных точках (см. чертеж, спектр 2). Полученные электродные материалы по предлагаемому способу отличаются от прототипа повышенной микротвердостью на 20-40% за счет наличия дисперсно-упрочняемых частиц (W2C), а также частиц TiC-W. Состав и характеристики СВС-электродов приведены в таблице.

Сущность предлагаемого изобретения подтверждается следующими примерами.

Пример 1. Приготавливают экзотермическую смесь исходных компонент титана, сажи, кобальта, вольфрама в соотношении масс. %: Ti - 56, С - 14, Со - 29, W - 1, формуют цилиндрическую заготовку с относительной плотностью 0,6 и ее теплоизолируют, инициируют реакцию горения, уплотняют в процессе горения продукты давлением 0,5 МПа и экструдируют продукты синтеза при давлении 100 МПа через формующую матрицу диаметром 1 мм. В результате получен стержень длиной 220 мм, с микротвердостью 1200 кг/мм2. Для прототипа при тех же условиях получен стержень длиной 185 мм и микротвердостью 900 кг/мм2.

Пример 2. Приготавливают экзотермическую смесь исходных компонент титана, сажи, кобальта, вольфрама в соотношении масс. %: Ti - 56, С - 14, Со - 25, W - 5, формуют цилиндрическую заготовку с относительной плотностью 0,5 и ее теплоизолируют, инициируют реакцию горения, уплотняют в процессе горения продукты давлением 0,01 МПа и экструдируют продукты синтеза при давлении 20 МПа через формующую матрицу 3 мм. В результате получен стержень длиной 210 мм с микротвердостью 1180 кг/мм2. Для прототипа при тех же условиях получен стержень длиной 155 мм и микротвердостью 880 кг/мм2.

Пример 3. Приготавливают экзотермическую смесь исходных компонент титана, сажи, кобальта, вольфрама в соотношении масс. %: Ti - 56, С - 14, Со - 23, W – 7, формуют цилиндрическую заготовку с относительной плотностью 0,56 и ее теплоизолируют, инициируют реакцию горения, уплотняют в процессе горения продукты давлением 0,2 МПа и экструдируют продукты синтеза при давлении 60 МПа через формующую матрицу 7 мм. В результате получен стержень длиной 120 мм с микротвердостью 1150 кг/мм2. Для прототипа при тех же условиях получен стержень длиной 95 мм и микротвердостью 860 кг/мм2.

Таким образом, предлагаемая совокупность признаков изобретения позволяет получать электроды, длина которых на 20-30% больше, чем у прототипа, что повышает производительность и снижает себестоимость их изготовления. Полученные электродные материалы имеют значения микротвердости на 20-40% выше, чем у прототипа. Полученные материалы могут быть использованы в качестве электродов для электроискрового легирования и электродуговой наплавки для нанесения износостойких защитных покрытий в машиностроении и двигателестроении, авиационной, металлургической, деревообрабатывающей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электродов для электроискрового легирования и электродуговой наплавки | 2022 |

|

RU2792027C1 |

| Способ изготовления композиционных материалов на основе Ti-B-Fe, модифицированных наноразмерными частицами AIN | 2020 |

|

RU2737185C1 |

| Способ получения электродов для электроискрового легирования на основе композиционного материала TiB-CoB | 2021 |

|

RU2779580C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2414991C1 |

| Способ изготовления керамических полых стержней | 2017 |

|

RU2663514C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛОВ НА ОСНОВЕ Ti-Al-C | 2012 |

|

RU2479384C1 |

| Керамический композит и шихта для его получения | 2015 |

|

RU2622276C2 |

| Способ получения бронзовых электродов для процессов электроискрового легирования | 2022 |

|

RU2802616C1 |

| Способ изготовления плит из керамических и композиционных материалов | 2016 |

|

RU2657894C2 |

| Шихта и способ получения износостойкого материала с ее использованием методом СВС | 2018 |

|

RU2691656C1 |

Изобретение относится к получению дисперсно-упрочненного композиционного материала методом, сочетающим горение в режиме самораспространяющегося высокотемпературного синтеза (СВС) c последующим высокотемпературным пластическим деформированием продуктов синтеза, и может быть использовано для получения электродов для электроискрового легирования и электродуговой наплавки. Используют экзотермическую смесь исходных компонентов, состоящую из 56 мас.% титана, 14 мас.% сажи, 23-29 мас.% кобальта и 1-7 мас.% вольфрама. Обеспечивается улучшение эксплуатационных характеристик электродного материала. 1 з.п. ф-лы, 1 табл., 1 ил.

1. Способ изготовления дисперсно-упрочненного композиционного электродного материала для электроискрового легирования и электродуговой наплавки, включающий приготовление экзотермической смеси исходных компонентов в виде титана (Тi), сажи, кобальта, вольфрама, формование из них цилиндрической заготовки с относительной плотностью 0,5-0,6 и ее теплоизоляцию, инициирование реакции горения, уплотнение в процессе горения продуктов синтеза давлением 0,01-0,5 МПа и последующую их экструзию при давлении 20-100 МПа, отличающийся тем, что исходные компоненты берут при соотношении в мас.%:

2. Способ по п. 2, отличающийся тем, что экструзию проводят через формующую матрицу диаметром 1-7 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2013186C1 |

| Бункер для загрузки станков | 1950 |

|

SU93712A1 |

| Канальная сушилка непрерывного действия для сушки чая инфракрасными лучами | 1948 |

|

SU74844A1 |

| ЭЛЕКТРОДНЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 2000 |

|

RU2181646C2 |

| Шихта электродного материала для электроискрового нанесения покрытий | 1990 |

|

SU1763503A1 |

| Способ и система для определения временного окна для опыления зерновых культур | 2020 |

|

RU2835212C1 |

Авторы

Даты

2017-06-29—Публикация

2016-06-02—Подача