Изобретение относится к области порошковой металлургии, в частности к получению дисперсно-упрочненного композиционного материала методом, сочетающим горение в режиме самораспространяющегося высокотемпературного синтеза (СВС) и последующее высокотемпературное сдвиговое деформирование в режиме СВС-экструзии продуктов синтеза, и может быть использовано для получения электродов для электроискрового легирования (ЭИЛ) и электродуговой наплавки (ЭДН) при нанесении износостойких покрытий в металлургической, деревообрабатывающей, инструментальной и машиностроительной промышленностях.

Известен электрод для электроискрового легирования (RU 74844 U1; В23Н 7/00; 20.07.2008 г.), выполненный из сплава, содержащего никель и бор, углерод и диборид титана. Согласно изобретению, исходные компоненты тщательно перемешивают и помещают в неэлектропроводящую форму. Форму помещают в рабочую камеру машины конденсаторной сварки, где проводят одновременное прессование и спекание шихты при температурах 1100-1350°С, при давлении 0,15-0,20 ГПа, в течение 3-5 сек. После этого на электрод дополнительно наносят электрокорундовую обмазку толщиной 0,5-1,0 мм и происходит сушка в печи при температуре 1025°С в течение 1-1,2 часа. Недостатками данного технического процесса является сложность оборудования и многостадийность процесса получения электродов, большие энергетические затраты при их производстве, связанные с необходимостью продолжительной просушки полученных электродов при высоких температурах. Электроды выполнены полыми и должны дополнительно обдуваться охладителем, что также усложняет процесс электроискрового легирования.

Известен способ получения электродного материала на основе белого чугуна (RU 2181646; В23Н 9/00, С22С 37/10; 27.04.2002 г.). Способ заключается в перемешивании исходных компонентов углерода (4-4,5%), марганца (0,5-0,6%), кремния (0,8-0,9%), железа - остальное, выплавке в печи Таммана, нагревании электродного материала до температуры 1550°С, после выдержки в течение 5 мин проводили насыщение углеродом расплава электродным графитом в количестве которое, соответствует оптимальному содержанию углерода, согласно изобретению. После растворения графита и выдержки электроды отбирали, создавая разряжение 0,5-1,5 мм рт.ст. в кварцевые трубки диаметром 2,5 мм. Недостатками данного технического процесса является многостадийность и технологическая трудность изготовления электродов, а также относительно низкие показатели физико-механических свойств.

Известен традиционный способ получения компактных материалов марки СТИМ (синтетические твердые инструментальные материалы) методом СВС-прессования (RU 2367541 C1; B22F 3/23, С22С 1/04; 20.09.2009 г.). Этот способ получения изделий из порошковых материалов включает приготовление экзотермической смеси порошковых реагентов, прессование смеси в брикет, размещение его в теплоизолирующей пористой оболочке и в матрице, инициирование реакции горения и горячее прессование продуктов синтеза. В качестве исходных порошковых реагентов применяется титан, сажа, бор, никель и др.

Известен способ и установка для получения компактных керамических изделий при высоких давлениях газа в режиме горения (RU 2044604 C1; B22F 3/14; 27.09.1995 г.). Изобретение относится к области получения и обработки тугоплавких порошковых реагентов в режиме горения компонентов реакционной шихты в реагирующей газовой атмосфере при высоком давлении газа и используется для изготовления изделий из керамических материалов методом сочетания СВС и последующего компактирования. В качестве исходных порошковых реагентов используют тугоплавкие неорганические соединения.

Недостатками данных технических решений являются сложность используемого оборудования, отсутствие возможности получения длинномерных цилиндрических изделий диаметрами 1-7 мм, которые используют в качестве электродов для ЭИЛ и ЭДН.

Все предложенные методы не позволяют получить изделия с повышенными физико-механическими характеристиками и использовать полученные изделия в качестве электродов для ЭИЛ и ЭДН без дополнительных механических обработок с целью получения электрода.

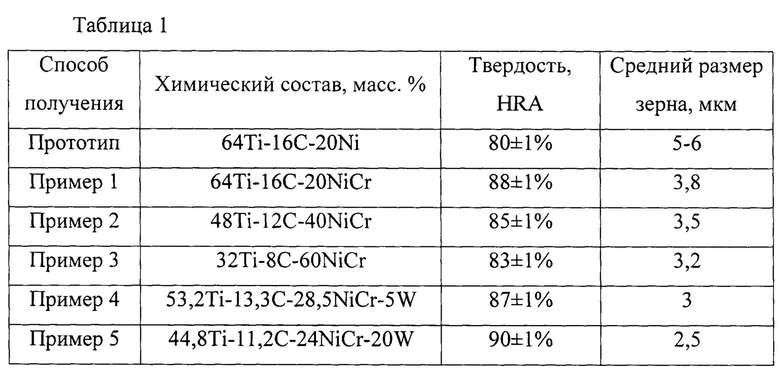

Наиболее близким по технической сущности к заявляемому изобретению является способ изготовления дисперсно-упрочненного композиционного электродного материала для электроискрового легирования и электродуговой наплавки (RU 2013186 C1; B22F 3/20, С22С 1/04; 30.05.1994 г.). Сущность прототипа заключается в изготовлении длинномерных изделий из порошковых материалов путем приготовления экзотермической смеси порошков по меньшей мере одного металла и одного неметалла из ряда углерод, бор, кремний, инициирования реакции горения, уплотнения в процессе горения продуктов горения давлением 0,01-0,5 МПа и последующей экструзией продуктов горения при давлении 20-100 МПа. К недостаткам прототипа относится пониженная твердость полученных изделий, и повышенный средний размер зерна по сравнению с предлагаемым изобретением (табл.1).

Техническим результатом предлагаемого способа является улучшение механических характеристик изделий (электродов) и уменьшение среднего размера зерна.

Технический результат достигается тем, что способ изготовления электродов для электроискрового легирования и электродуговой наплавки, включающий приготовление экзотермической смеси порошков, ее прессование в цилиндрические заготовки, помещение заготовок в пресс-форму, инициирование реакции горения, уплотнение в процессе горения продуктов горения давлением 0,01-0,5 МПа и последующую экструзию продуктов горения при давлении 20-100 МПа, при этом осуществляют приготовление экзотермической смеси порошков, содержащей порошки компонентов при их соотношении, мас.%: Ti 32-64, С 8-16, NiCr 20-60 и, при необходимости W в количестве не более 20 мас.%, а прессование смеси в цилиндрические заготовки ведут до относительной плотности 0,5-0,6.

Сущность предложенного способа заключается в следующем. Смешивают исходные порошки титана, сажи, нихрома, которые берут в соотношении масс. %: Ti 32-64, С 8-16, NiCr 20-60 и дополнительно вводят порошок вольфрама в количестве не более 20 масс. %. По сравнению с прототипом, где в качестве матрицы брали металлы (никель, кобальт и др.), в качестве матрицы в настоящем изобретении используют никель-хромовый сплав марки Х20Н80 и Х40Н60 (нихром), а также используют добавки порошка вольфрама.

Полученную смесь порошков формуют в заготовку с относительной плотностью 0,5-0,6. Выбранный диапазон относительной плотности считается оптимальным для проведения СВС-экструзии данных материалов. При значении относительной плотности менее 0,5 экспериментально было доказано, что температура шихтовой заготовки не поднимается выше ±1700 °С, что снижает способность материала к формованию и получению компактного изделия. Если относительная плотность заготовки больше 0,6, то значения температуры резко снижаются до ±1600°С, что также снижает способность материала к формованию и получению компактного изделия. Это происходит из-за того, что при малых относительных плотностях (0,5) контакт между частицами слишком мал, в следствии чего происходит их затруднение взаимодействия при горении, а при больших плотностях (0,6) контакт между частицами значительно больше, что увеличивает отвод тепла из зоны реакции.

Заготовку теплоизолируют асбестовой тканью, помещают в пресс-форму, инициируют вольфрамовой спиралью реакцию горения в режиме СВС, в процессе горения продукты уплотняются давлением 0,01-0,5 МПа, после заданного времени задержки происходит экструзия продуктов синтеза при давлении 20-100 МПа, при этом экструзию проводят через формующую матрицу диаметром 1-7 мм. В результате получаются длинномерные стержни длиной до 300 мм и диаметром 1-7 мм, которые в дальнейшем разрезают на прутки длиной 40-45 мм в случае получения электродов для ЭИЛ; диаметром 5-7 мм для получения электродов для ЭДН, при этом стержни не разрезают.

Установлено, что согласно предлагаемому изобретению без добавления вольфрама получают стержни, состоящие из следующих фаз: TiC, Ti0.8Cr0.2C, Cr3C2, Cr1.12Ni2.88, Cr2Ni3. Во время синтеза происходит прямое экзотермическое взаимодействие титана с сажей с образованием TiC и выделением большого количества тепла (Q = 3480 кДж/кг). К особенностям предлагаемого способа следует отнести применение никель-хромового сплава в качестве матрицы. За счет использования выбранной матрицы при синтезе и последующей экструзии дополнительно образуется сложный карбид Ti0.8Cr0.2C и карбид хрома Cr3C2, которые повышают твердость электродов, и как следствие износостойкость защитных покрытий, полученных электроискровым легированием и электродуговой наплавкой. Данные фазы не были обнаружены при получении аналогичных составов методами СВС и СВС-прессования. За счет того, что температура горения выбранных составов лежит в диапазоне от 1568 до 2314 °С (в зависимости от массового содержания NiCr) металлический порошок NiCr плавится (Тпл NiCr = 1400 °С). После прохождения волны горения происходит его кристаллизация с образованием NiCr как с исходной стехиометрией Cr1.12Ni2.88, так и с Cr2Ni3. При добавлении нихрома менее 20 масс. % способность к формуемости у материала падает (степень деформации менее ±0,55), т.к. в материале недостаточно нихрома для формирования бездефектного стрежня. При добавлении нихрома более 60 масс. % экзотермичность смеси резко снижается, что снижает пластичные свойства синтезированного материала, что приводит к экструзии коротких стержней, либо полной закупорки матрицы, и экструзия прекращается. При добавлении порошка вольфрама дополнительно образуются фазы TiWC и Cr4Ni]5W, которые также повышают твердость СВС-электрода до 88±1% HRA и как следствие защитных покрытий, полученных электроискровым легированием и электродуговой наплавкой. При добавлении вольфрама более 20 масс. % экзотермичность смеси падает, что снижает способность материала к экструдированию, а также повышает стоимость изготовления изделия.

В условиях по данному способу получают СВС-электроды с размером зерна ниже до 2 раз по сравнению с прототипом. С увеличением доли связки и вольфрама, снижается температура горения материала, что снижает время его остывания и предотвращает рост зерна.

Сущность предлагаемого изобретения подтверждается следующими примерами.

Пример 1. Приготавливают экзотермическую смесь исходных компонентов титана, сажи, нихрома (Х40Н60), в соотношении масс. %: Ti - 64 С - 16, NiCr - 20, формуют цилиндрическую заготовку высотой 38±2 мм с относительной плотностью 0,5, ее теплоизолируют, инициируют реакцию горения в режиме СВС, уплотняют в процессе горения продукты давлением 0,01 МПа и экструдируют продукты синтеза при давлении 20 МПа через формующую матрицу диаметром 1 мм. В результате получают стержень длиной 190 мм, с твердостью 88±1% HRA и среднем размером зерна 3,8 мкм.

Пример 2. Приготавливают экзотермическую смесь исходных компонентов титана, сажи, нихрома (Х20Н80), в соотношении масс. %: Ti - 48, С - 12, NiCr - 40, формуют цилиндрическую заготовку высотой 38±2 мм с относительной плотностью 0,53, ее теплоизолируют, инициируют реакцию горения в режиме СВС, уплотняют в процессе горения продукты давлением 0,05 МПа и экструдируют продукты синтеза при давлении 40 МПа через формующую матрицу диаметром 2 мм. В результате получают стержень длиной 240 мм, с твердостью 85±1% HRA и среднем размером зерна 3,5 мкм.

Пример 3. Приготавливают экзотермическую смесь исходных компонентов титана, сажи, нихрома (Х20Н80), в соотношении масс. %: Ti - 32, С - 8, NiCr - 60, формуют цилиндрическую заготовку высотой 38±2 мм с относительной плотностью 0,54, ее теплоизолируют, инициируют реакцию горения в режиме СВС, уплотняют в процессе горения продукты давлением 0,09 МПа и экструдируют продукты синтеза при давлении 60 МПа через формующую матрицу диаметром 3 мм. В результате получают стержень длиной 150 мм, с твердостью 83±1% HRA и среднем размером зерна 3,2 мкм.

Пример 4. Приготавливают экзотермическую смесь исходных компонентов титана, сажи, нихрома (Х20Н80), вольфрама в соотношении масс. %: Ti - 53,2 С - 13,3, NiCr - 28,5, W - 5, формуют цилиндрическую заготовку с относительной плотностью 0,58, ее теплоизолируют, инициируют реакцию горения в режиме СВС, уплотняют в процессе горения продукты давлением 0,3 МПа и экструдируют продукты синтеза при давлении 80 МПа через формующую матрицу диаметром 5 мм. В результате получают стержень длиной 170 мм, с твердостью 87±1% HRA и среднем размером зерна 3 мкм.

Пример 5. Приготавливают экзотермическую смесь исходных компонент титана, сажи, нихрома (Х40Н80), вольфрама в соотношении масс. %: Ti - 44,8, С - 11,2, NiCr - 24, W - 20, формуют цилиндрическую заготовку с относительной плотностью 0,6, ее теплоизолируют, инициируют реакцию горения в режиме СВС, уплотняют в процессе горения продукты давлением 0,5 МПа и экструдируют продукты синтеза при давлении 100 МПа через формующую матрицу 7 мм. В результате получают стержень длиной 100 мм, с твердостью 90±1% HRA и среднем размером зерна 2,5 мкм.

Таким образом, предлагаемая совокупность признаков изобретения позволяет получать электроды, с повышенной твердостью и меньшим средним размером зерна. Полученные изделия могут быть использованы в качестве электродов для электроискрового легирования и электродуговой наплавки для нанесения износостойких защитных покрытий в машиностроении и двигателестроении, авиационной, металлургической, деревообрабатывающей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления дисперсно-упрочненного композиционного электродного материала для электроискрового легирования и электродуговой наплавки | 2016 |

|

RU2623942C1 |

| Способ изготовления композиционных материалов на основе Ti-B-Fe, модифицированных наноразмерными частицами AIN | 2020 |

|

RU2737185C1 |

| Способ получения электродов для электроискрового легирования на основе композиционного материала TiB-CoB | 2021 |

|

RU2779580C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2414991C1 |

| Способ изготовления керамических полых стержней | 2017 |

|

RU2663514C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛОВ НА ОСНОВЕ Ti-Al-C | 2012 |

|

RU2479384C1 |

| Шихта и способ получения износостойкого материала с ее использованием методом СВС | 2018 |

|

RU2691656C1 |

| Способ получения бронзовых электродов для процессов электроискрового легирования | 2022 |

|

RU2802616C1 |

| Способ получения тугоплавких материалов | 2015 |

|

RU2607115C1 |

| Способ получения изделий из тугоплавких материалов | 2015 |

|

RU2607114C1 |

Изобретение относится к области порошковой металлургии, в частности к получению дисперсно-упрочненного композиционного материала методом, сочетающим горение в режиме самораспространяющегося высокотемпературного синтеза (СВС) и последующее высокотемпературное сдвиговое деформирование в режиме СВС-экструзии продуктов синтеза, и может быть использовано для получения электродов для электроискрового легирования (ЭИЛ) и электродуговой наплавки (ЭДН) при нанесении износостойких покрытий в металлургической, деревообрабатывающей, инструментальной и машиностроительной промышленностях. Способ изготовления электродов для электроискрового легирования и электродуговой наплавки включает приготовление экзотермической смеси порошков, ее прессование в цилиндрические заготовки, помещение заготовок в пресс-форму, инициирование реакции горения, уплотнение в процессе горения продуктов горения давлением 0,01-0,5 МПа и последующую экструзию продуктов горения при давлении 20-100 МПа. Осуществляют приготовление экзотермической смеси порошков, содержащей порошки компонентов при их соотношении, мас.%: Ti 32-64, С 8-16, NiCr 20-60 и, при необходимости, W в количестве не более 20 мас.%, а прессование смеси в цилиндрические заготовки ведут до относительной плотности 0,5-0,6. Обеспечиваются высокие механические свойства электродов и уменьшается средний размер зерна. 1 табл., 5 пр.

Способ изготовления электродов для электроискрового легирования и электродуговой наплавки, включающий приготовление экзотермической смеси порошков, ее прессование в цилиндрические заготовки, помещение заготовок в пресс-форму, инициирование реакции горения, уплотнение в процессе горения продуктов горения давлением 0,01-0,5 МПа и последующую экструзию продуктов горения при давлении 20-100 МПа, отличающийся тем, что осуществляют приготовление экзотермической смеси порошков, содержащей порошки компонентов при их соотношении, мас.%: Ti 32-64, С 8-16, NiCr 20-60 и, при необходимости, W в количестве не более 20 мас.%, а прессование смеси в цилиндрические заготовки ведут до относительной плотности 0,5-0,6.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2013186C1 |

| Способ получения длинномерных цилиндрических стержней из материалов на основе Ti-Al-C | 2017 |

|

RU2668638C1 |

| Способ изготовления дисперсно-упрочненного композиционного электродного материала для электроискрового легирования и электродуговой наплавки | 2016 |

|

RU2623942C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2414991C1 |

| US 6336950 B1, 08.01.2002. | |||

Авторы

Даты

2023-03-15—Публикация

2022-07-07—Подача