Изобретение относится к оборудованию для переработки полимерных композиционных материалов (ПКМ), в частности к оборудованию для изготовления трубчатых изделий, используемых, например, в качестве силовых элементов.

Известно устройство для изготовления труб из полимерных материалов, содержащее форму, установленный внутри нее прикаточный ролик, выполненный в виде тонкостенной эластичной оболочки с размещенными внутри нее преобразователями электрической энергии в ультразвуковые колебания, нагревателями в виде термоимпульсных элементов и охладителями.

Недостатком устройства является сложность конструкции прикаточного ролика ввиду размещения в нем электрооборудования и сложность в эксплуатации. Кроме того, устройство малопроизводительно, так как одновременно можно вести обработку только одной детали.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для обкатывания и прессования труб из стеклопластика, содержащее вращающийся барабан с установленными по его торцам неподвижными дисками и закаточный лист с натяжным приспособлением, отличающееся тем, что оно снабжено соединенными между собой посредством стяжек сепараторными дисками с гнездами под цапфы оправок, смонтированными с возможностью поворота на барабане параллельно неподвижным дискам, при этом на контактных поверхностях сепараторных дисков и барабана выполнены кольцевые проточки с расположенными в них шариками.

Это устройство менее сложно в изготовлении благодаря установке оправок в гнезда сепараторных дисков, установленных на барабане с возможностью поворота относительно неподвижных дисков и установки нагревателей стационарно.

Однако оно имеет малую производительность в связи с тем, что оправки не имеют возможности поочередного взаимодействия с приводом вращения, и низкое качество изготовляемых изделий вследствие того, что приводом для создания усилия прикатки и вращения оправок в этом устройстве является закаточный лист, который должен быть строго параллелен оси цапф для оправок в сепараторных дисках, особенно длинномерных, что практически неосуществимо. В результате этого даже незначительный перекос повлечет разные угловые скорости по длине детали, проскальзывание материала относительно прикатного ролика и образование складок или задиров намотанного материала.

Предложенная установка повышает производительность и качество изготавливаемых изделий.

Это достигается тем, что установка для формования трубчатых изделий на оправке, содержащая основание, на котором смонтированы барабан с двумя установленными неподвижно относительно него дисками, несущими равномерно расположенные по периметру оправки загрузочное и выгрузочное устройства, нагреватель, привод поворота барабана с дисками, дополнительно снабжена установленными в неподвижных дисках втулочными пресс-формами для оправок, а также смонтированным между загрузочным и выгрузочным устройствами трансмиссионным приводом, поочередно взаимодействующим с пресс-формами, при этом один из дисков установлен с возможностью взаимодействия с приводом поворота, выполненным шаговым.

Снабжение установки для формования трубчатых изделий на оправке установленными в неподвижных дисках втулочными пресс-формами для оправок позволяет качественно формовать стенки труб, не увеличивая габариты установки, и разместить наибольшее количество пресс-форм.

Смонтированный между загрузочным и выгрузочным устройствами трансмиссионный привод, поочередно взаимодействующий с пресс-формами, позволяет повысить качество изготовляемых изделий, так как усилие прикатки создается только изменением скорости вращения пресс-форм, что исключает повреждение намотанного материала на оправках, кроме того, позволяет производить одновременно предварительное формование в нескольких пресс-формах, следовательно, повысить производительность установки.

Установка одного из дисков с возможностью взаимодействия с приводом поворота позволяет регулировать скорость вращения барабана в зависимости от времени полимеризации изделий, т.е. обеспечивает изготовление изделий с различными типами связующих, что расширяет технологические возможности установки.

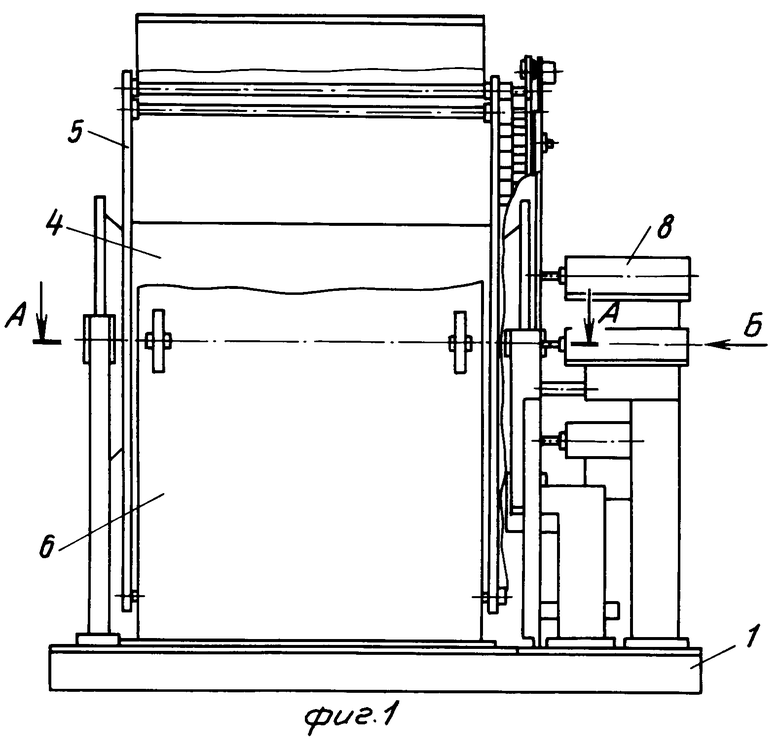

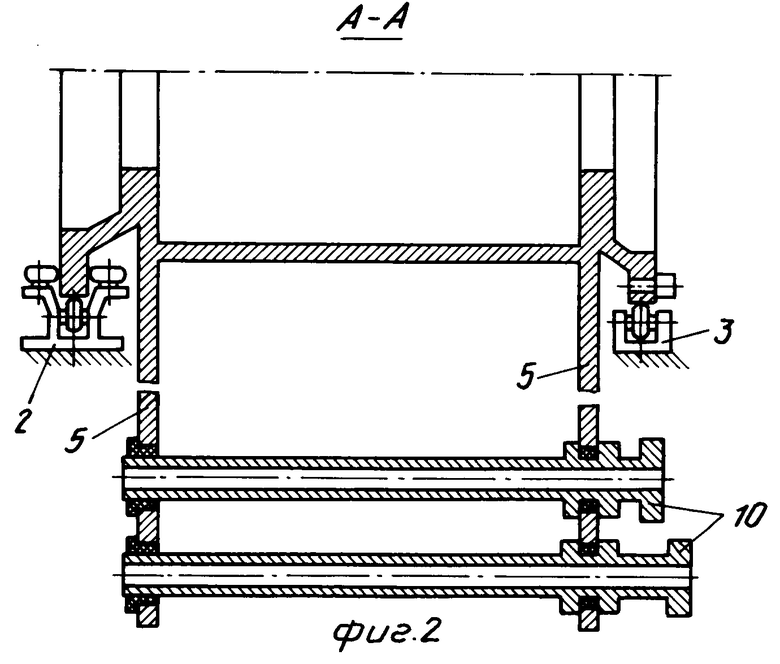

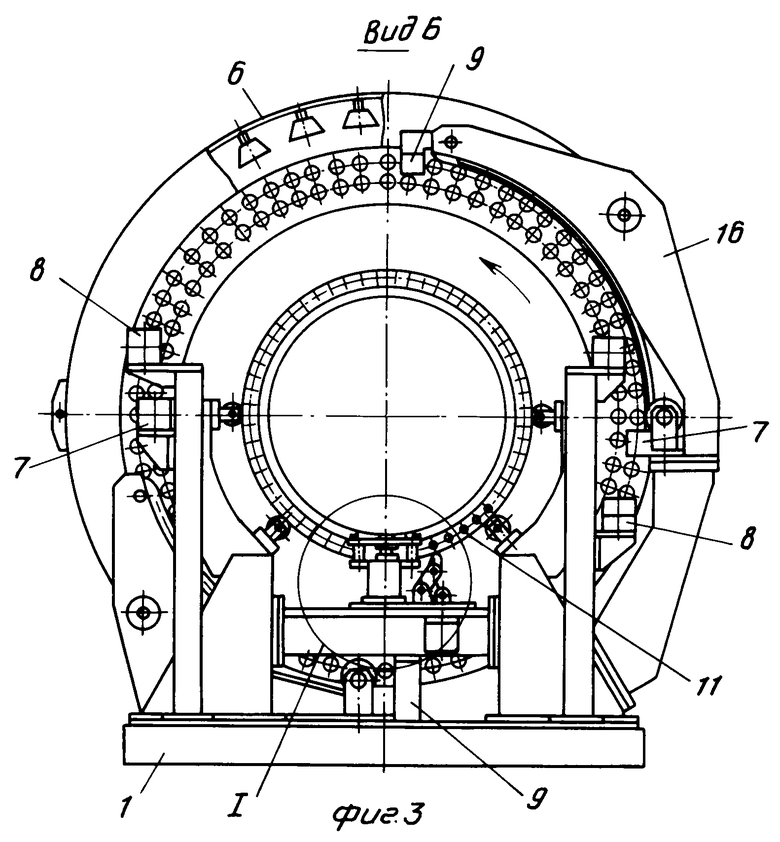

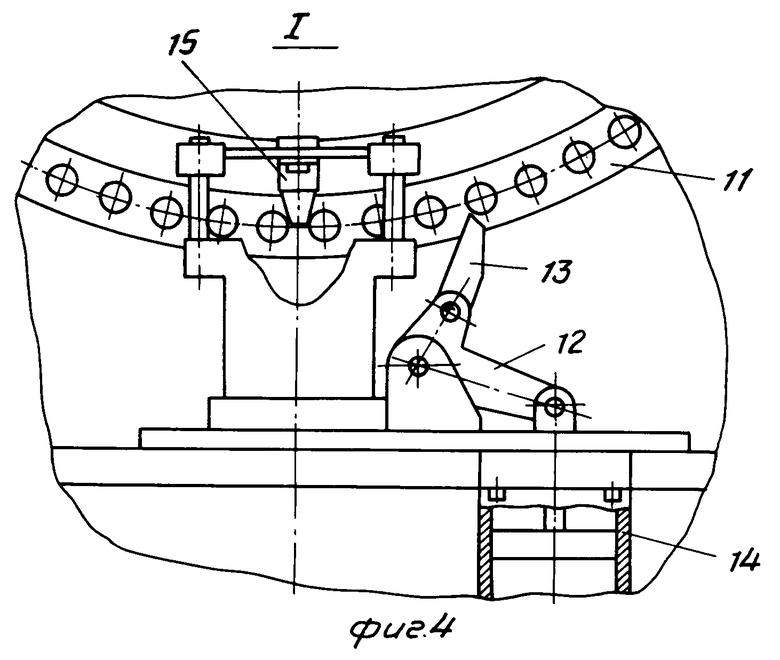

На фиг. 1 изображена установка с частичным вырывом, вид спереди; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 вид по стрелке Б на фиг. 1; на фиг. 4 узел I на фиг. 3 (шаговый привод поворота барабана).

Установка для формования трубчатых изделий на оправке содержит основание 1 с установленными на нем направляющими качения 2 и 3, на которых с возможностью вращения смонтирован барабан 4 с неподвижными относительно него дисками 5. На основании 1 также смонтированы расположенный на периферии барабана 4 нагреватель 6, загрузочные устройства 7, выгрузочные устройства 8 и выталкиватели 9 оправок. В дисках 5 равномерно установлены, например, в два ряда, с возможностью вращения вокруг своей оси пресс-формы 10. На одном из дисков 5 установлено неподвижное цевочное колесо 11, взаимодействующее с приводом поворота 12, состоящим из храповика 13 и пневмоцилиндра 14, и установленным на основании 1 фиксатором 15. На основании 1 между загрузочными устройствами 7 и выгрузочными устройствами 8 вне зоны нагревания нагревателя 6 смонтирован трансмиссионный привод 16, поочередно взаимодействующий с пресс-формами 10. Один из дисков 5 установлен с возможностью взаимодействия с приводом поворота 12, выполненным шаговым.

Установка работает следующим образом.

Включают нагреватель 6 и разогревают пресс-формы 10 до заданной температуры полимеризации, при достижении которой загрузочные устройства 7 загружают в пресс-формы 10 оправки с намотанным материалом (на чертеже не показаны). Фиксатор 15 выводит их из зацепления с цевочным колесом 11, храповик 13 от пневмоцилиндра 14 поворачивает барабан 4 на одну позицию, и фиксатор 15 снова вводят в зацепление с колесом 11, после чего загруженные пресс-формы 10 входят в зону зацепления трансмиссионного привода 16 и начинают вращаться. При вращении пресс-форм 10 происходит формование изделия и его предварительная полимеризация. В описываемом варианте предварительная полимеризация происходит одновременно в 32 пресс-формах (по 16 в каждом ряду). При выходе пресс-форм 10 из зацепления с трансмиссионным приводом 16 вращение пресс-форм 10 прекращается, выталкиватель 9 удаляет оправку из изделия и дальнейшая полимеризация изделий происходит в спокойном состоянии пресс-форм без оправки. При каждом последующем повороте барабана 4 на одну позицию происходит поочередный вывод пресс-форм 10 из зацепления с трансмиссионным приводом 16 и поочередная загрузка оправок с материалом в следующие пресс-формы 10, входящие в зону действия трансмиссионного привода 16. Во время полного оборота барабана изделие проходит окончательную полимеризацию и выгрузочным устройством 8 удаляется из пресс-формы 10. Установка работает в непрерывном цикле.

Использование изобретения по сравнению с устройством-прототипом позволяет повысить качество формуемых изделий, производительность установки и расширить ее технологические возможности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1993 |

|

RU2086414C1 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1993 |

|

RU2077116C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2010719C1 |

| СПОСОБ ГИДРОАБРАЗИВНОЙ РЕЗКИ СОТ И СОТОВЫХ ПАНЕЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2090362C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1993 |

|

RU2077120C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 1995 |

|

RU2089494C1 |

| РЕФЛЕКТОР | 1997 |

|

RU2117367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО ЦЕНТРОБЕЖНОГО НАСОСА | 1992 |

|

RU2007621C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1987 |

|

RU2031792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО ГЕРМЕТИЧНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 1993 |

|

RU2047792C1 |

Изобретение относится к оборудованию для переработки полимерных композиционных материалов (ПКМ), в частности к оборудованию для изготовления трубчатых изделий, используемых, например, в качестве силовых элементов. Цель изобретения повышение производительности установки и расширение ее технологических возможностей, а также повышение качества изготавливаемых изделий. Сущность изобретения заключается в том, что установка для формирования трубчатых изделий на оправке, содержащая основание, на котором смонтированы барабан с двумя установленными неподвижно относительно него дисками, несущими равномерно расположенные по периметру оправки загрузочное и выгрузочное устройства, нагреватель, привод поворота барабата с дисками, дополнительно снабжена установленными в неподвижных дисках втулочными пресс-формами для оправок, а также смонтированным между загрузочным и выгрузочным устройствами трансмиссионным приводом, поочередно взаимодействующим с пресс-формами, при этом один из дисков установлен с возможностью взаимодействия с приводом поворота, выполненным шаговым. 4 ил.

УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ НА ОПРАВКЕ, содержащая основание, на котором смонтированы барабан с двумя установленными неподвижно относительно него дисками, несущими равномерно расположенные по периметру оправки, загрузочное и выгрузочное устройства, нагреватель, привод поворота барабана с дисками, отличающаяся тем, что установка дополнительно снабжена установленными в неподвижных дисках втулочными пресс-формами для оправок, а также смонтированным между загрузочным и выгрузочным устройствами трансмиссионным приводом, поочередно взаимодействующим с пресс-формами, при этом один из дисков установлен с возможностью взаимодействия с приводом поворота, выполненным шаговым.

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ И ПРЕССОВАНИЯ ТРУБ ИЗ СТЕКЛОПЛАСТИКА | 0 |

|

SU407743A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-07-20—Публикация

1991-04-03—Подача