Изобретение относится к области железнодорожного транспорта, в частности к тормозному оборудованию 4-осных грузовых вагонов бункерного типа, предназначенных для перевозки окатышей, зерна, цемента, и других грузов.

Известна типовая механическая часть тормоза 4-осного грузового вагона Крылов В. И. и др. Тормозное оборудование железнодорожного подвижного состава. Справочник. М. Транспорт, 1989, с. 349, рис. 272), содержащая установленный внизу на раме кузова тормозной цилиндр и рычажные передачи 2-осных тележек, шарнирно соединенные между собой посредством горизонтальных рычагов, их затяжек и тяг, размещенных на нижней части рамы кузова.

Однако размещения тормозного цилиндра снизу на раме вагона и подключение к нему типовых рычажных передач тормоза 2-осных тележек по указанной схеме на вагоне с бункерным кузовом оказывается невозможным из-за ограничений, накладываемых габаритными очертаниями бункера. Поэтому на -осных вагонах бункерного типа применяют другую механическую часть тормоза.

Наиболее близким из известных технических решений к предлагаемому является механическая часть тормоза вагона для перевозки окатышей, содержащая тормозной цилиндр, закрепленный сверху на консольной части рамы вагона, рычажные передачи 2-осных тележек, подключенные к тормозному цилиндру посредством рычагов, их затяжек и тяг, и регулятор рычажной передачи, взаимодействующий с приводом, шарнирно связанным с одним из рычагов передачи. Установка регулятора рычажной передачи, включающая тяговый стержень, корпус с механизмом и регулировочный винт, замещает головную тягу вагона и соединяет шарнирно головной вертикальный рычаг тормозного цилиндра с наклонным рычагом передаточного механизма, размещенного снизу на раме кузова вагона. В качестве привода регулятора использован рычажный, состоящий из вертикального рычага, закрепленного одним концом на кронштейне рамы вагона, и серьги, шарнирно соединяющей рычаг привода (в средней его части) с головным вертикальным рычагом тормозного цилиндра. В процессе торможения корпус регулятора взаимодействует с незакрепленным концом рычага привода.

Передаточный механизм, подключающий типовые рычажные передачи 2-осных тележек к тормозному цилиндру, состоит из головного и тылового накладных рычагов, объединенных распорной тягой (или затяжкой) и двух тяг головной и тяговой размещенных по продольной оси симметрии вагона.

Существенным недостатком данной механической части тормоза вагона бункерного типа является возможность взаимодействия в процессе торможения между собой указанных горизонтальных рычагов передаточного механизма. Как показывает опыт эксплуатации вагонов бункерного типа подобные явления самовыключения тормоза вагона происходит при регулировании рычажной передачи тормоза. Таким образом, в эксплуатационных условиях бункерными вагонами создается прямая угроза безопасности движения поездов.

Механическая часть тормоза подобного типа требует повышенной трудоемкости по содержанию в эксплуатационных условиях в виде дополнительных регулировок рычажной передачи, обусловленных возможным изменением диаметра колесных пар и толщины колодок применением различных типов тормозных колодок и увеличением их номинальной толщины до 65 мм.

Другой недостаток существующей механической части тормоза на вагонах бункерного типа наличие лишней степени свободы механизма. Проведенный структурный анализ данной схемы механизма показывает, что при числе ведущих звеньев, равном 4 полученное число степеней свободы составляет 5. В качестве ведущих звеньев в рычажных передачах грузовых вагонов принимают триангели тележек. Указанное несоответствие по числу степеней свободы физически может проявиться во взаимодействии отдельных элементов передачи с элементами конструкции вагона, что недопустимо по условию функционирования тормозной рычажной передачи.

Цель изобретения повышение эффективности тормоза грузового вагона бункерного типа с обеспечением безопасности движения поездов.

В известной механической части тормоза бункерного вагона, содержащей тормозной цилиндр, закрепленный сверху на консольной части рамы вагона, рычажные передачи тележек, подключенные передаточным механизмом к тормозному цилиндру, и регулятор рычажной передачи с приводом, установка регулятора размещена в продолжение распорной тяги наклонных рычагов передаточного механизма. В качестве привода регулятора применен новый рычажно-стержневой, состоящий из рычага, взаимодействующего при торможении в средней своей части с корпусом регулятора, и стержня, шарнирно соединяющего рычаг привода с головным наклонным рычагом передаточного механизма, расположенных в одной плоскости с этим рычагом передачи. Рычаг привода регулятора по торцам снабжен шарнирам для подвески с одной стороны на регулировочном винте, размещенном по оси продольной тяги вагона с установленным на кронштейне рамы вагона, и с другой для соединения со стержнем привода.

В предлагаемой механической части тормоза введена высшая кинематическая пара, выполненная путем пропуска продольного стержня П-образной скобы, жестко закрепленной на раме вагона, через замкнутую внутреннюю полость головного наклонного рычага передаточного механизма, образованной установкой между верхней и нижней пластинами, составляющими наклонный рычаг, вблизи его шарнирного соединения с продольной тягой вагона оси с втулкой. Поэтому ось с втулкой и головка продольной тяги вагона с зазором охватывают продольный стержень П-образной скобы, ограничивая при взаимодействии поперечное смещение головного наклонного рычага в передаточном механизме. Одновременно продольный стержень П-образной скобы, будучи размещенным между верхней и нижней пластинами наклонного рычага, является его поддержкой на раме вагона.

Критерию "существенные отличия" соответствуют следующие признаки изобретения:

наклонные головной и тыловой рычаги в передаточном механизме объединены между собой последовательно соединенными регулятором рычажной передачи и распорной тягой;

привод регулятора содержит рычаг, взаимодействующий при торможении в средней своей части с корпусом регулятора, и стержень, шарнирно соединяющий рычаг привода с головным наклонным рычагом передаточного механизма;

-- рычаг и стержень привода регулятора расположены в одной плоскости с головным наклонным рычагом передачи;

рычаг привода регулятора по торцам снабжен шарнирами для подвески с одной стороны на регулировочном винте, установленном на кронштейне рамы вагона, и с другой для соединения со стержнем привода;

регулировочный винт подвески рычага привода размещен на кронштейне рамы вагона по оси продольной тяги вагона;

головной наклонный рычаг передаточного механизма, составленный из двух одинаковых пластин верхний и нижней, вблизи его шарнирного соединения с продольной тягой вагона снабжен осью с втулкой;

ось с втулкой, установленная между пластинами головного наклонного рычага, совместно с головкой продольной тяги вагона образует замкнутую внутреннюю полость в рычаге, через которую пропущен продольный стержень круглого сечения П-образной скобы, жестко закрепленной на рамсе вагона;

продольный стержень П-образной скобы поддерживает головной наклонный рычаг на раме вагона и ограничивает при взаимодействии поперечное его смещение.

При анализе известных решений сходных признаков не обнаружено.

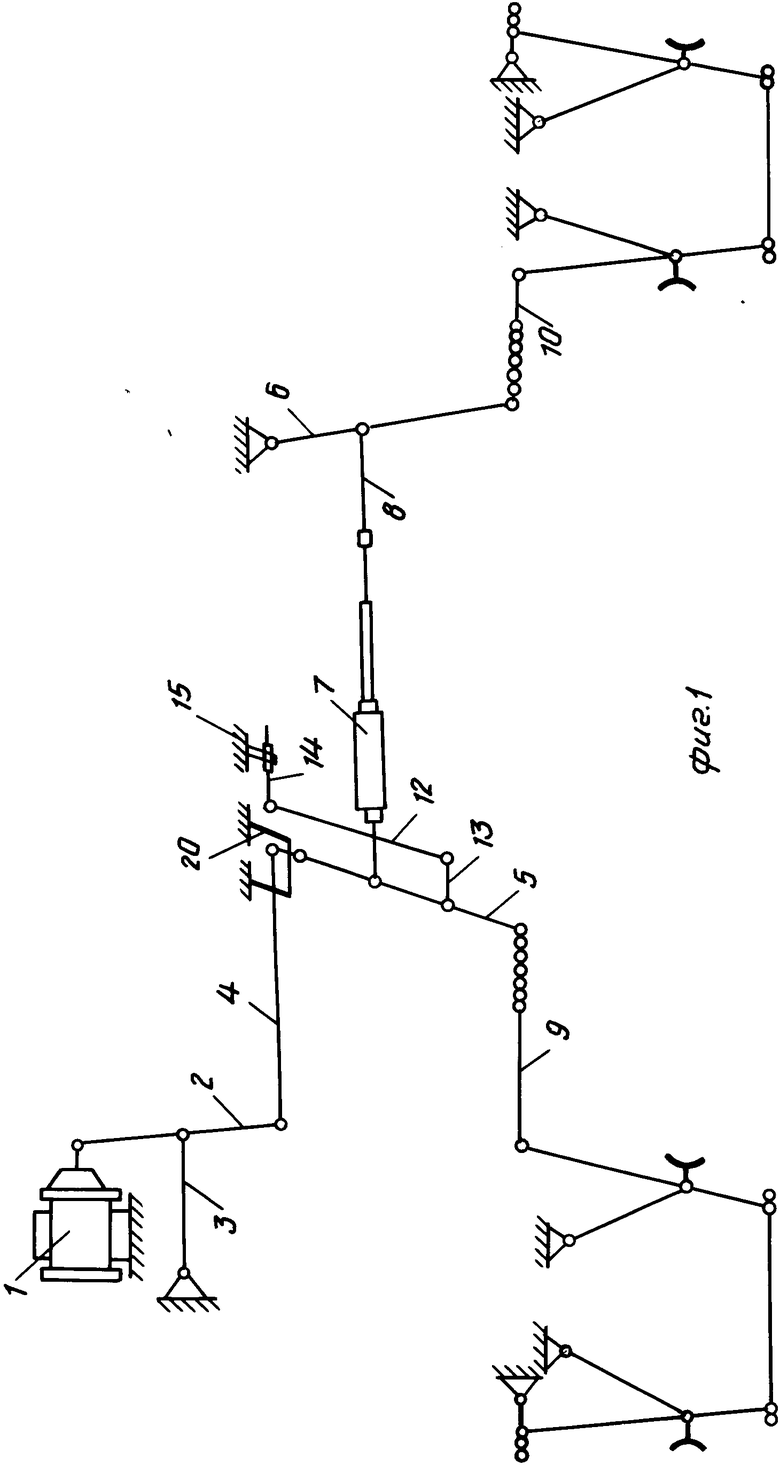

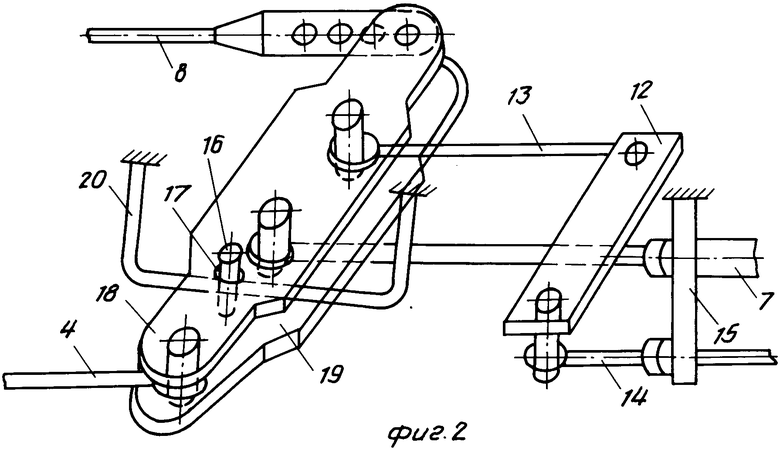

На фиг. 1 показана принципиальная схема механической части автотормоза грузового вагона бункерного типа; передаточного механизма, общий вид.

Механическая часть автотормоза для грузового вагона бункерного типа имеет тормозной цилиндр 1, установленный сверху на консольной части рамы вагона. Для подключения типовых рычажных передач "-осных тележек к указанному тормозному цилиндру 1 использованы вертикальный рычаг 2, его затяжка 3, продольная тяга 4 вагона и передаточный механизм, состоящий из головного и тылового наклонных в поперечном направлении вагона рычагов 5, 6, объединенных между собой установкой регулятора 7, размещенного в продолжение затяжки 8 и головной и тыловой тяг 9, 10.

Привод регулятора содержит рычаг 12, взаимодействующий при торможении в средней своей части с корпусом регулятора 7, и стержень 13, шарнирно соединяющий рычаг 12 привода с головным наклонным рычагом 5 передаточного механизма. Противоположный торец рычага 12 от стержня 13 также снабжен шарниром для подвески на регулировочном винте 14. Последний размещен по оси продольной тяги 4 вагона и установлен на кронштейне 15 рамы вагона. Рычаг 12 и стержень 13 привода регулятора 7 рычажной передачи автотормоза расположены в одной плоскости с головным наклонным рычагом 5.

Поперечное смещение головного наклонного рычага 5 ограничено посредством оси 16 с втулкой 17, установленной между верхней и нижней пластинами 18, 19, составляющими рычаг 5, и продольного стержня круглого сечения П-образной скобы 20, жестко закрепленной на раме вагона. Продольный стержень этой скобы пропущен через замкнутую внутреннюю полость в рычаге 5, образованную осью 16 с втулкой 17 совместно с головкой тяги 4 и пластинами 18, 19 данного рычага. П-образная скоба 20 является поддержкой для рычага 5.

В процессе торможения шток поршня тормозного цилиндра 1 перемещается вправо и поворачивает вертикальный рычаг 2 относительно шарнирного соединения с затяжкой 3, приводя в движение продольную тягу 4 вагона. Поэтому головной наклонный рычаг 5 в передаточном механизме совершает поворот последовательно относительно шарнирного соединения с установкой регулятора 7 и головной тяги 9, а тыловой наклонный рычаг 6 вокруг шарнира подвески его на кронштейне, установленном на стенке бункера вагона.

Участвуя во встречном движении между собой головная и тыловая тяги 9, 10 передаточного механизма передают усилия от тормозного цилиндра 2 соответственно на типовые рычажные передачи 2-осных тележек.

При отпуске тормоза вагона за счет реактивного усилия пружины тормозного цилиндра 1 перемещение указанных элементов происходит в обратном направлении до исходного положения.

В процессе торможения корпус регулятора 7 и рычаг 12 его привода стремятся навстречу друг другу. Когда вследствие износа тормозных колодок увеличиваются зазоры между колодками и колесами, происходит взаимодействие регулятора 7 с рычагом 12 привода, вызывая его действие.

При размещении регулятора 7 в затяжке наклонных рычагов 5, 6 решаются две важнейшие задачи, направленные на обеспечение безопасности движения поездов и повышения эффективности тормоза грузового вагона бункерного типа. Во-первых, наклонные рычаги 5, 6 в передаточном механизме располагаются на расстоянии, исключающим их самовыключение тормоза при взаимодействии последних между собой, когда используются утолщенные (до 65 мм) колодки или разрегулирована рычажная передача. Во4Вторых, происходит стабилизация величин нажатия тормозных колодок во всем диапазон изменения толщин колодок или утоньшения обода колес. Это обусловлено уменьшением завала рычагов 5 и 6, местоположение которых непосредственно определяется действием регулятора 7.

Опыт эксплуатации регуляторов тормозной рычажной передачи, установленных в затяжку рычагов, доказывает неудовлетворительную работу их совместно с известными конструкциями приводов рычажным или стержневым. Новое техническое решение, найденное создание рычажно-стержневого привода, состоящего из рычага 12, взаимодействующего при торможении в средней своей части с корпусом регулятора 7, и стержня 13, соединяющего pычаг 12 с головным наклонным рычагом 5, позволяет регулятору 7 осуществить регулирование в равной мере рычажных передач обеих тележек с наименьшими потерями усилия на штоке тормозного цилиндра.

Наложением ограничения на поперечное перемещение головного наклонного рычага 5 в процессе торможения посредством установки оси 16 с втулкой 17 между пластинами 18, 19, составляющими рычаг 5, и пропуском через образовавшуюся замкнутую полость продольного стержня П-образной скобы 20, удалось решить проблему введения в рычажную передачу высшей кинематической пары и устранить лишнюю степень свободы, выраженную в неопределенном положении наклонного рычага 5 в передаточном механизме. Указанные отличительные особенности позволяют существенно улучшить условия функционирования механической части автотормоза в грузовом вагоне бункерного типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКАЯ ЧАСТЬ ТОРМОЗА ГРУЗОВОГО ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 1994 |

|

RU2094275C1 |

| Механическая часть тормоза четырехосной тележки восьмиосного вагона | 1989 |

|

SU1687488A1 |

| МЕХАНИЧЕСКАЯ ЧАСТЬ ТОРМОЗА ГРУЗОВОГО ВАГОНА | 1994 |

|

RU2086446C1 |

| ТОРМОЗНАЯ РЫЧАЖНАЯ ПЕРЕДАЧА ЖЕЛЕЗНОДОРОЖНОГО ГРУЗОВОГО ВАГОНА | 1995 |

|

RU2090412C1 |

| Бестриангельная механическая часть тормоза железнодорожного средства | 1988 |

|

SU1627437A1 |

| Пневматическая часть автоматического тормоза большегрузного вагона | 1990 |

|

SU1728070A1 |

| СПОСОБ ПРОВЕРКИ ТОРМОЗНОЙ ЭФФЕКТИВНОСТИ СТОЯНОЧНОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ГРУЗОВОГО ВАГОНА | 1996 |

|

RU2111140C1 |

| МЕХАНИЧЕСКАЯ ЧАСТЬ ТОРМОЗНОГО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2415769C1 |

| Тормозная рычажная передача четырёхосной тележки рельсового транспортного средства | 2023 |

|

RU2814294C1 |

| Рычажная передача четырехосной тележки восьмиосного вагона | 1987 |

|

SU1419946A1 |

Использование: на грузовых вагонах бункерного типа. Сущность изобретения: механическая часть тормоза содержит два соединенных между собой наклонных рычага головной и тыловой кинематической цепи передаточного механизма, регулятор привода. В качестве привода для регулятора применен рычажно-стержневой механизм, в котором рычаг средней своей частью взаимодействует при торможении с корпусом регулятора, а стержень соединяет его с головным наклонным рычагом. Подвеска рычага привода осуществлена вдоль оси продольной тяги вагона. Для фиксации положения головного наклонного рычага в передаточном механизме служат ось с валиком, установленная между верхней и нижней пластинами, составляющими рычаг, и продольный стержень П-образной скобы, жестко укрепленной на раме вагона. Стержень пропущен через внутреннюю полость рычага, образованную осью с валиком, пластинами рычага и головкой тяги вагона. 1 з.п. ф-лы, 2 ил.

| Крылов В.И | |||

| и др | |||

| Тормозное оборудование железнодорожного подвижного состава | |||

| М.: Транспорт, 1989, с.349, рис.270. |

Авторы

Даты

1995-07-20—Публикация

1992-12-23—Подача