Изобретение относится к области строительных материалов и может быть использовано при производстве жидкого стекла.

Наиболее близким к предлагаемому способу по назначению и общему числу существенных признаков является способ получения жидкого стекла, включающий измельчение перлита в шаровой мельнице в растворе щелочи до получения готового продукта.

Недостаток известного решения значительные затраты энергии, связанные с длительностью процесса.

Цель изобретения сокращение энергозатрат, снижение стоимости за счет уменьшения расхода реагентов, повышение эффективности охраны природы.

Поставленная цель достигается тем, что в способе получения жидкого стекла, предусматривающем загрузку исходного минерального сырья в мельницу с фарфоровыми шарами и размол его в щелочном растворе до получения готового продукта, размол ведут до коллоидного состояния. Осуществляют предварительный размол исходного сырья при его естественной влажности в шаровой мельнице. После его окончания в эту же мельницу добавляют реагенты и продолжают размол. Шары мельницы и добавляемую воду предварительно подогревают, а щелочь добавляют в порошкообразном виде. В качестве исходного сырья и щелочного раствора могут быть использованы отходы промышленности.

При подобном размоле не только увеличивается удельная площадь поверхности отдельных частиц исходного сырья и выделяется дополнительная энергии при разрыве межмолекулярных связей, которая используется в процессе и позволяет снизить затраты на нагрев реагентов, но и используется локально возникающее давление, которое возникает при размоле частиц до подобных размеров. Все эти эффекты позволяют сократить время проведения процесса по сравнению с прототипом и за счет этого снизить затраты энергии. Кроме того, к числу частных существенных новых признаков решения относится ведение размола исходного сырья в два этапа: сухой помол на первом этапе (при естественной влажности материала) и влажный на втором. Данные признаки способствуют увеличению степени получаемого положительного эффекта за счет исключения жидкостного трения, в процессе размола, что снижает время размола исходного сырья до требуемых размеров частиц. В прототипе размол частиц ведут из расчета получения суспензии, в то время как в предложенном способе до коллоидного состава частиц. Т.е. в предлагаемом техническом решении жидкое стекло получают из коллоидного раствора, в то время как в прототипе из суспензии.

Предварительный нагрев шаров способствует общему повышению температуры исходного сырья за счет того, что не требуется времени на нагрев шаров в мельнице, и за счет того, что в начале предварительного помола температура нагретых шаров способствует испарению естественной влаги в исходном сырье. Разрыв связей между молекулами в процессе размола сопровождается выделением энергии. Разрушение частиц сопровождается образованием свободных связей в молекулах исходного материала. Молекулы воды стремятся к занятию этих свободных связей, что ведет к снижению активности получаемых в результате размола частиц. Таким образом, предварительный нагрев шаров, способствующий уменьшению количества естественной влаги в исходном сырье, позволяет сократить расход энергии на получение готового продукта за счет сохранения активности получаемых при размоле частиц.

Добавление щелочи в виде порошка в мельницу также позволяет сократить расход энергии, т. к. при растворении этого порошка в воде имеет место выделение тепловой энергии, повышающее температуру в шаровой мельнице.

Использование в качестве исходного сырья отходов промышленности позволяет сократить время размола за счет его зерна более низкой механической прочности при первичной переработке (химической или механической).

Ведение процесса при повышенных температурах значительно сокращает время, необходимое для получения готового продукта. Использование предварительно нагретой воды сокращает энергозатраты на создание требуемого температурного режима в процессе получения жидкого стекла.

Способ реализуется следующим образом.

В шаровую мельницу с предварительно подогретыми неметаллическими (фарфоровыми) шарами загружают исходное сырье и ведут предварительный его размол, в сухом состоянии, т.е. при естественной влажности материала, без добавления жидкости, до достижения по возможности максимальной степени диспергирования минерального сырья. В реальных условиях размол прекращают с началом налипания размалываемого материала на мелющие тела, после чего продолжение размола не эффективно.

Предварительно измельченное исходное минеральное сырье пересыпают в мельницу с неметаллическими (фарфоровыми) шарами, где в присутствии воды и щелочи осуществляют его размол до размера частиц, соответствующего коллоидному состоянию частиц. Окончательный размол и получение жидкого стекла можно продолжить до требуемой крупности частиц в той же мельнице, где осуществляли предварительное измельчение, для чего в нее добавляют требуемые реагенты.

Возможно щелочь добавлять в виде порошка, например NаОН, с последующим добавлением воды в требуемом количестве. Она может быть подана в подогретом состоянии.

Температуру предварительного подогрева шаров и подаваемой воды необходимо определять из условия непревышения в конечном итоге суммарной температуры среды в шаровой мельнице (с учетом экзотермии при растворении порошкообразной щелочи в воде) величины 95-100оС в противном случае необходимо специальное выполнение мельницы, обеспечивающее ее работу в режиме автоклава.

Возможно в качестве исходного минерального сырья использование различных отходов производства, например хвостов обогащения, отходов камнерезного производства и т.д.

В качестве подаваемой в шаровую мельницу теплой воды можно использовать оборотную воду ряда производств (металлургическая промышленность, керамическое производство и др.).

П р и м е р 1. Навеску шихты, состоящей из 200 г аморфной перлитовой породы помещали в четырехлитровую фарфоровую шаровую мельницу и загружали предварительно подогретые до температуры 70-80оС фарфоровые шары, после чего производили помол в течение 40 мин до полного прохода через сито N 008 измельчаемого материала. Затем приливали 300 мл воды с температурой 70-80оС и добавляли 86 г гидроксида натрия. За счет экзотермического растворения гидроксида натрия температура в шаровой мельнице поднимается до 95-100оС, что создает благоприятные условия для более интенсивного растворения перлитовой породы. Совместный помол производили в течение 6 ч. После окончания помола полученный материал разливали как готовый товарный продукт.

П р и м е р 2. По сути технологических операций составляет примеру 1. Отличие состоит в том, что использовали аморфный диоксид кремния морского происхождения.

П р и м е р 3. По сути технологических операций соответствует примеру 1. Отличие состоит в том, что в качестве сырья, содержащего аморфный диоксид кремния, использовали искусственный аморфный кремнезем, являющийся в некоторых отраслях промышленности отходов производства. Навеску шихты, состоящую из 200 г аморфного кремнезема, помещали в четырехлитровую фарфоровую шаровую мельницу. В нее же загружали предварительно подогретые до температуры 70-80оС фарфоровые шары и производили помол в течение 15 мин до полного прохода через сито N 008 измельчаемого материала. После этого добавляли 300 мл воды с температурой 70-80оС и 86 г порошка гидроксида натрия. За счет экзотермического растворения гидроксида натрия температура в шаровой мельнице поднимается до 95-100оС, что создает благоприятные условия для более интенсивного растворения искусственного аморфного кремнезема. Совместный помол производили в течение 2 ч. После окончания помола полученный материал разливали как готовый товарный продукт.

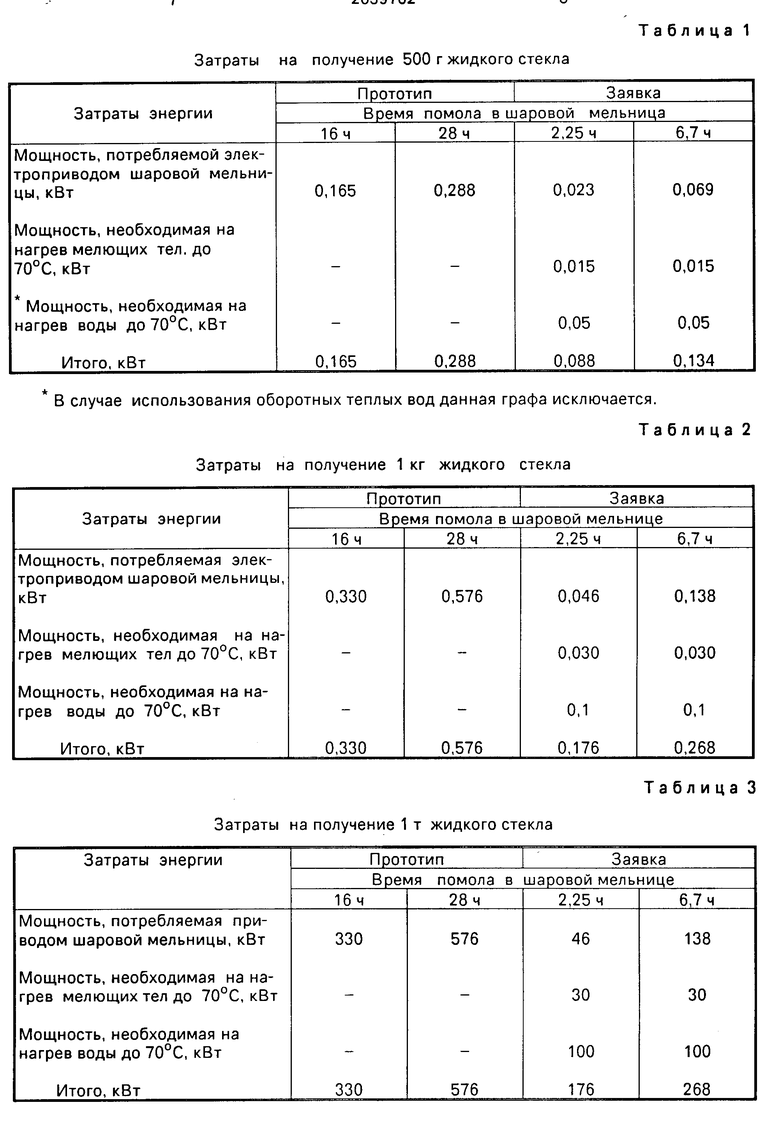

Затраты на получение жидкого стекла приведены в табл. 1-3.

Использование предлагаемого способа получения жидкого стекла обеспечивает по сравнению с существующими промышленными способами следующие преимущества:

позволяет отказаться от такого теплотехнического агрегата, как печь и автоклав;

сокращает себестоимость продукта;

позволяет сократить расход энергии;

позволяет производить продукт по безотходной технологии;

сокращает численность рабочих.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2187457C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2004 |

|

RU2261840C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОИЗНОСНОГО СОСТАВА ИЗ СЕРПЕНТИНИТА И СОСТАВ НА ЕГО ОСНОВЕ | 2008 |

|

RU2368654C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1992 |

|

RU2049060C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО СТЕКЛА | 2004 |

|

RU2291106C2 |

| Способ получения однокомпонентной чисто силикатной краски из серпентинита, способ получения серпентинитового спёка и способ получения однокомпонентной чисто силикатной краски из серпентинитового спёка | 2017 |

|

RU2662528C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2009 |

|

RU2402485C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩИХ СУСПЕНЗИЙ | 1989 |

|

RU1665666C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСПЕРСНОГО ПРИРОДНОГО ПОЛИМЕРА | 2012 |

|

RU2522564C2 |

Использование: в производстве стройматериалов. Сущность изобретения: в мельницу с неметаллическими предварительно нагретыми шарами загружают кремнеземсодержащее сырье и ведут его предварительный размол. Затем вводят порошкообразную щелочь и воду, и размол продолжают до коллоидно-дисперсного состояния частиц. 7 з.п. ф-лы, 3 табл.

| Способ получения жидкого стекла, применяемого для производства стройматериалов | 1987 |

|

SU1551650A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-20—Публикация

1991-05-13—Подача