Изобретение относится к низкотемпературной безавтоклавной технологии получения жидкого стекла и может быть использовано в стройиндустрии для получения кислотоупорных и жаростойких материалов, для получения вяжущего при изготовлении ДСП, силикатного кирпича, керамзита и т.п.

Известен способ получения жидкого стекла из кремнеземсодержащего материала, содержащего 94-96% SiO2 - отход производства кристаллического кремния. Способ включает приготовление суспензии из вышеназванных отходов в щелочном растворе с концентрацией по Na2O 95-100 кг/м3 при Т:Ж=1:(2,3-5,1) и гидротермальную обработку при 80-85oС и атмосферном давлении в течение 2,5-3,2 ч (1. Пат. РФ 2056353, Кл.: С 01 В 33/32, опубл. 20.03.96 г.).

Недостатком данного способа является ограниченная область применения. Он дает хорошие результаты только при использовании в качестве исходного сырья отходов производства кристаллического кремния, представляющих собою тонкодисперсный аморфный порошок с высоким содержанием SiO2. При использовании в качестве сырья отходов производства фтористого алюминия способ дает значительные колебания выхода готового продукта. При использовании отходов производства ферросилиция или природных кремнеземсодержащих материалов типа песка (маршалит, диатомит и др.), а также для переработки отходов стеклянного боя применять этот способ невозможно, поскольку взаимодействие со щелочью при нагревании идет очень медленно при атмосферном давлении.

Наиболее близким техническим решением, выбранным за прототип, является способ получения жидкого стекла, предусматривающий предварительный размол кремнеземсодержащего сырья нагретыми неметаллическими шарами с последующим введением в мельницу порошкообразной щелочи и воды и размолом получившейся суспензии до коллоидно-дисперсного состояния (2. Пат. РФ 2039702, Кл. С 01 В 33/32, опубл. 20.07. 95 г. /прототип/).

Недостатком известного способа является недостаточно широкий диапазон исходного сырья и большие энергозатраты.

Задача, решаемая заявляемым техническим решением, заключается в расширении диапазона используемого исходного кремнеземсодержащего сырья и снижении энергозатрат.

Поставленная задача решается благодаря тому, что в заявляемом способе получения жидкого стекла, включающем механохимическую обработку кремнеземсодержащего сырья и едкого натра, механохимической обработке подвергают сухую смесь кремнеземсодержащего сырья и едкого натра, взятых в соотношении, соответствующем модулю приготавливаемого жидкого стекла М=1-4, при вводимой в исходный материал энергии 600-15000 Дж/г с последующей обработкой полученной смеси водой при атмосферном давлении и температуре 80-90oС при соотношении Т: Ж=1:(1-6), где Т - смесь кремнеземсодержащего сырья и едкого натра после механохимической обработки, а Ж - вода.

В качестве кремнеземсодержащего сырья используют искусственные диоксиды кремния, природные кремнеземсодержащие минералы - пески (пылевидный кварц, так называемый маршалит, диатомит и др.), бой битого стекла, а также силикат-глыбу.

Проведенный анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, содержащим сведения об аналогах заявляемого изобретения, позволил установить, что заявителем не обнаружены технические решения, характеризующиеся признаками, идентичными всем существенным признакам заявляемого изобретения.

Определение из перечня выявленных аналогов прототипа позволило выявить совокупность существенных отличительных признаков (по отношению к усматриваемому заявителем техническому результату) в заявляемом объекте, изложенных в формуле изобретения.

Следовательно, заявляемое техническое решение соответствует требованию "новизна" по действующему законодательству.

Сведений об известности отличительных признаков в совокупностях признаков известных технических решений с достижением того же результата, как у заявляемого, не имеется. На основании этого сделан вывод о соответствии заявляемого технического решения требованию "изобретательский уровень".

Существенными отличиями заявляемого технического решения по отношению к выбранному прототипу являются:

- готовят сухую смесь кремнеземсодержащего сырья и едкого натра в соотношении, соответствующем модулю приготавливаемого жидкого стекла, М=1-4;

- подготовленную смесь подвергают механохимической обработке, при этом, энергия, вводимая в материал шарами, составляет 600-15000 Дж/г;

- полученную смесь подвергают обработке водой при атмосферном давлении и температуре 80-90oС при соотношении Т:Ж=1:(1-6), где Т - смесь кремнеземсодержащего сырья и едкого натра после механохимической обработки, а Ж - вода.

В заявляемом техническом решении возможно использовать в качестве исходного кремнеземсодержащего сырья довольно широкий спектр материалов: природные и искусственные диоксиды кремния, включая аморфные микрокремнеземсодержащие отходы металлургических производств, бой битого стекла и силикат-глыбу и получать жидкое стекло с силикатным модулем от 1 до 4 и плотностью 1,2-1,7 г/см3.

Получившаяся после механохимической обработки смесь исходных компонентов подвергалась гидротермальной обработке при атмосферном давлении и температуре 80-90oС и перемешивании при соотношении Т:Ж=1:(1-6), где Т - смесь кремнеземсодержащего сырья и едкого натра после механохимической обработки, а Ж - вода.

Использование центробежно-планетарных мельниц в заявляемом техническом решении является предпочтительным, поскольку они обладают большей энергонапряженностью. Время помола смеси исходных компонентов в таких мельницах не превышает 3 мин, что объясняет низкие энергозатраты при получении жидкого стекла по заявляемому способу.

Для удобства составления таблицы в заявляемом способе используется термин "вводимая в материал энергия" W. Под ним понимают энергию, передаваемую мелющими телами активатора одному грамму обрабатываемой смеси. Расчет W, Дж/г проводили по следующей формуле

W=К•(М шаров / М смеси)•a•t,

где ускорение (характеристика энергонапряженности активатора) а=n•g;

n - число, равное 20, 40, 60;

К - коэффициент пропорциональности между мощностью и энергонапряженностью мельниц; для данного типа мельниц он равен 1/12g;

М шаров - масса шаров в активаторе, г;

М смеси - масса обрабатываемой в активаторе смеси, г;

g - ускорение свободного падения;

t - время обработки смеси в активаторе, с; тогда

W=1/12 • (М шаров/ М смеси)•n•t.

Примеры конкретного выполнения способа.

Пример 1 (по прототипу)

Навеску шихты, состоящей из 200 г искусственного аморфного диоксида кремния, помещали в фарфоровую шаровую мельницу. В нее же загружали предварительно нагретые до 70-80oС фарфоровые шары и проводили помол шихты в течение 15 минут до полного прохождения через сито 008 измельчаемого материала. После этого добавляли 300 мл воды с температурой 70-80oС и 86 г едкого натра. Совместный помол проводили в течение 2 часов.

Энергозатраты в данном способе на сухой и мокрый помол компонентов в шаровой мельнице (более двух часов) значительно больше, чем в заявляемом способе (1-3 мин плюс обработка водой при температуре 80-90oС).

Пример 2

Навеску шихты, состоящую из 22,3 г отходов производства ферросилиция (искусственного аморфного кремнезема), содержащего около 90% SiO2 и 8,9 г сухого едкого натра (в расчете на М=3), помещали в центробежно-планетарную мельницу АГО-2 (200 г шаров, 40 g) и подвергали механохимической обработке в течение 1,5 мин (≅ 1900 Дж/г). Полученную смесь далее подвергали обработке водой при соотношении Т:Ж=1:4, температуре 80-85oС и перемешивании в течение 3-3,5 часов. Получали жидкое стекло плотностью 1,4 г/см.3

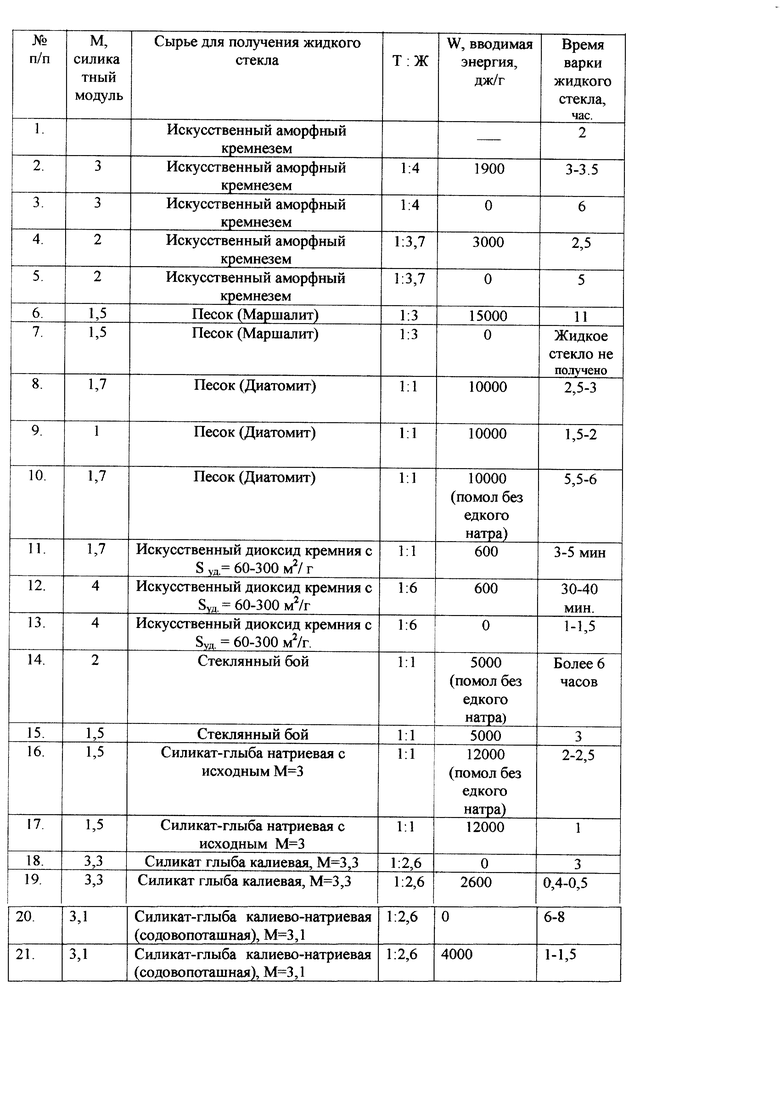

Все примеры конкретного выполнения способа, а также пример по прототипу сведены в таблицу.

Увеличение энергетической нагрузки выше 15000 Дж/г не экономично, а снижение ее ниже 600 Дж/г нерационально увеличивает время гидротермальной обработки.

Увеличение Т: Ж выше 1: 6 увеличивает время варки жидкого стекла, а уменьшение ниже 1:1 - затрудняет перемешивание.

Предварительная механохимическая обработка исходной смеси с заданным модулем (М=1-4) в центробежно-планетарной мельнице позволяет снизить время варки жидкого стекла в несколько раз, по сравнению с исходной смесью.

По сравнению с прототипом, заявляемый способ менее энергоемок и позволяет варить жидкое стекло из более широкого спектра исходных кремнеземсодержащих веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО КЛЕЯ-СВЯЗКИ | 1998 |

|

RU2144552C1 |

| ДИСПЕРСНЫЙ ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ ДЛЯ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ ЗАВОДНЕНИЕМ | 2002 |

|

RU2211316C1 |

| СПОСОБ УПЛОТНЕНИЯ КРЕМНЕЗЕМНОЙ ПЫЛИ | 1998 |

|

RU2139245C1 |

| ПРЕПАРАТ, СОДЕРЖАЩИЙ ВОДОРАСТВОРИМЫЕ СОЛИ ТРИТЕРПЕНОВЫХ КИСЛОТ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2244426C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОЙ МАССЫ (ВАРИАНТЫ) | 2002 |

|

RU2214379C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАТРИЙ-КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗНОГО ПРОДУКТА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2004 |

|

RU2256667C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПАРАТОВ ИЗ РАСТИТЕЛЬНОГО ЛЕКАРСТВЕННОГО СЫРЬЯ | 1999 |

|

RU2176919C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 1999 |

|

RU2155191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКДИСТЕРОИДОВ | 2003 |

|

RU2230749C1 |

| КОРМОВАЯ МУКА ИЗ РИСОВОЙ ЛУЗГИ И ЗЕЛЕНОГО ЧАЯ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ И НЕПРОДУКТИВНЫХ ЖИВОТНЫХ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2438344C1 |

Изобретение относится к технологии получения жидкого стекла и может быть использовано для получения кислотоупорных и жаростойких материалов, для получения вяжущих для древесно-стружечных плит и т.п. Способ позволяет получить жидкое стекло с силикатным модулем 1-4. Сухую смесь кремнеземсодержащего сырья и едкого натра подвергают механохимической активации. Полученную смесь обрабатывают водой при атмосферном давлении и температуре 80-90oС. В качестве кремнеземсодержащего сырья используют искусственные диоксиды кремния, отходы металлургических производств и природные кремнеземсодержащие минералы, 5 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1991 |

|

RU2039702C1 |

| Способ получения жидкого стекла, применяемого для производства стройматериалов | 1987 |

|

SU1551650A1 |

| Способ получения жидкого стекла | 1984 |

|

SU1244092A1 |

| Способ получения жидкого стекла | 1979 |

|

SU791594A1 |

Авторы

Даты

2002-08-20—Публикация

2001-04-20—Подача