Изобретение относится к способам получения жидкого стекла, применяемого для производства стройматериалов.

Целью изобретения является снижение энергозатрат на сушку глинистых суспензий, полученных на основе продукта за счет снижения водосодержания суспензий .

Пример 1. В шаровую мельницу загружают 1 кг перлита, 1,57 кг фарфоровых шаров, 1,36 кг воды, в которой растворено 0,31 кг едкого натра (18,6%-ный раствор). Помол продолжают 16 ч до полного прохождения суспензии через сито f 0063. Получают жидкое стекло с плотностью 1500 кг/м3 и вязкостью 0,06 Па«с. Производительность процесса составляет 0, кг/ч,дм3. При введении полученного жидкого стекла в количестве 1 мас.%, в танкерисс- кую глину (каолинито-гидрослюдистую) получают текучую глинистую суспензию (текучесть 10 с) при водосодержании 58 мас.%.

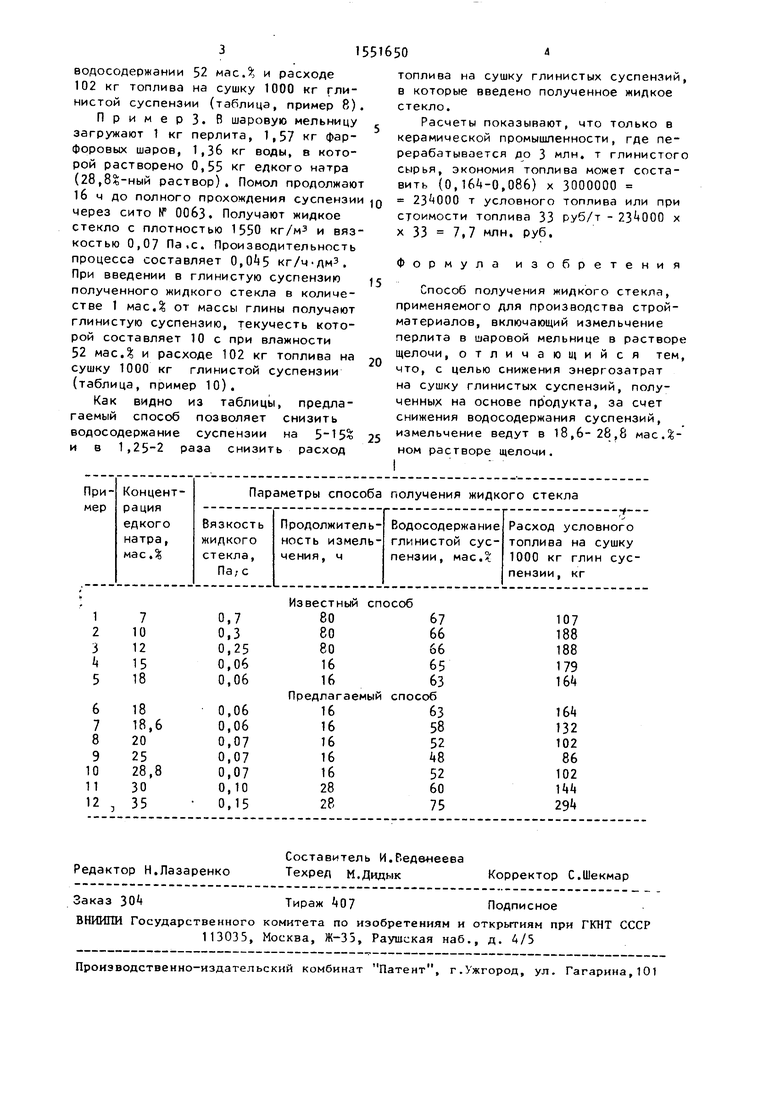

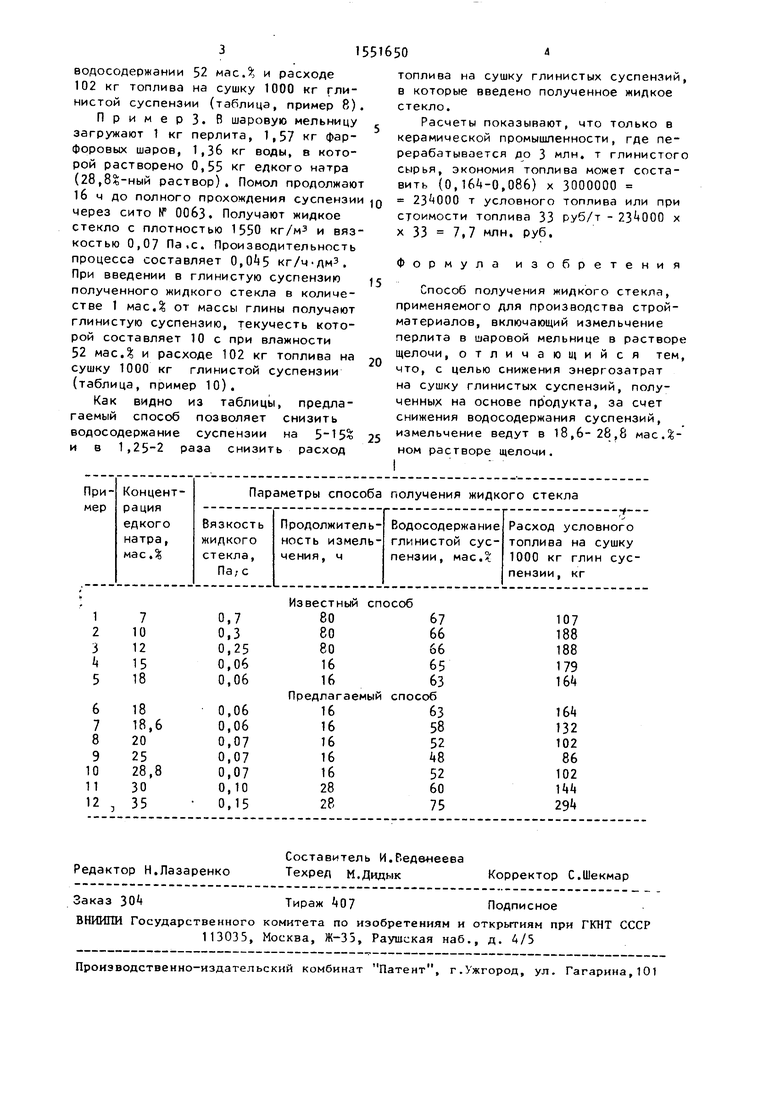

В таблице представлена характеристика предлагаемого и известного способов.

Расход топлива на сушку составляет 132 кг на 1000 кг глинистой суспензии (таблица, пример 7) При введении жидкого стекла, полученного по известному способу, в такую же глину и в таком же количестве (1 мае.; жидкого стекла от массы глины) получают глинистую суспензию с такой же текучестью (10 с) при водосодержании 63 мас.% (таблица, пример 5) и расходе топлива 1 б кг на сушку 1000 кг глинистой суспензии. При снижении водосодержания до 58 мае.; суспензия превращается в неподвижную пасту.

Пример2. В шаровую мельницу загружают 1 кг перлита, 1,57 кг фарфоровых шаров, 1,36 кг воды, в которой растворено 0,3 кг едкого натра (20%-ный раствор). Помол продолжают 16 ч до полного прохождения суспензии через сито № 0063. Получают жидкое стекло с плотностью 15Ю кг/м3 и вязкостью 0,07 Па с. Производительность процесса составляет 0, кг/ч-дм3. При введении полученного жидкого стекла в количестве 1 мае./ в глину достигают ее текучести в 10 с при

s

(Л

ел СП

ел

водосодержании 52 масД и расходе 102 кг топлива на сушку 1000 кг глинистой суспензии (таблица, пример 8)

ПримерЗ. В шаровую мельницу загружают 1 кг перлита, 1,57 кг фарфоровых шаров, 1,36 кг воды, в которой растворено 0,55 кг едкого натра (28,8%-ный раствор). Помол продолжаю 16 ч до полного прохождения суспензи через сито № 0063. Получают жидкое стекло с плотностью 1550 кг/м3 и вязкостью 0,07 Па,с. Производительность процесса составляет 0, кг/ч-дм3. При введении в глинистую суспензию полученного жидкого стекла в количестве 1 мас.% от массы глины получают глинистую суспензию, текучесть которой составляет 10 с при влажности 52 мас.% и расходе 102 кг топлива на сушку 1000 кг глинистой суспензии (таблица, пример 10).

Как видно из таблицы, предлагаемый способ позволяет снизить водосодержание суспензии на 5 15% и в 1,25-2 раза снизить расход

5

0

5

топлива на сушку глинистых суспензий, в которые введено полученное жидкое стекло.

Расчеты показывают, что только в керамической промышленности, где перерабатывается до 3 млн. т глинистого сырья, экономия топлива может составить (0,,086) х 3000000 т условного топлива или при стоимости топлива 33 Р.у5/т - х х 33 7,7 млн. руб.

Формула изобретения

Способ получения жидкого стекла, применяемого для производства стройматериалов, включающий измельчение перлита в шаровой мельнице в растворе щелочи, отличающийся тем, что, с целью снижения энергозатрат на сушку глинистых суспензий, полученных на основе продукта, за счет снижения водосодержания суспензий, измельчение ведут в 18,6- 28,8 мас.%- ном растворе щелочи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жидкого стекла, применяемого для производства стройматериалов | 1989 |

|

SU1636336A1 |

| Способ получения жидкого стекла для производства стройматериалов из глинистых суспензий | 1989 |

|

SU1634636A1 |

| Способ получения жидкого стекла | 1984 |

|

SU1244092A1 |

| Способ приготовления суспензии для литья керамических изделий | 2020 |

|

RU2751616C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ШЛИКЕРА | 2009 |

|

RU2392248C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| Способ помола отощающих компонентов керамического шликера | 1983 |

|

SU1250550A1 |

| Шихта для стеклокерамического пропанта и способ его получения | 2022 |

|

RU2788201C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

Изобретение относится к способам получения жидкого стекла, применяемого для производства стройматериалов, и позволяет снизить энергозатраты на сушку глинистых суспензий, полученных на основе продукта, за счет снижения водосодержания суспензий. 1 табл.

| Способ получения жидкого стекла | 1980 |

|

SU919992A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-03-23—Публикация

1987-06-15—Подача