Изобретение относится к технологии химической переработки минерального сырья, в частности к способам получения высокодисперсного диоксида кремния - аналога белой сажи, применяемого в качестве минерального наполнителя в шинной, резинотехнической, а также в других отраслях промышленности, использующих высокодисперсные наполнители, обладающие заданными физико-техническими характеристиками.

Аморфный кремнезем является многоцелевым материалом и применяется в различных отраслях промышленности. Наиболее широко он используется для производства особого вида силиконовой резины в качестве адсорбента или как составная часть строительных сухих смесей и в лакокрасочной промышленности, более того, является постоянным компонентом для синтеза высококремнистых материалов и их агрегатов. Для некоторых видов шинной резины, применяемой для производства высококачественных покрышек, в качестве наполнителя может использоваться аморфный кремнезем с довольно жесткими техническими характеристиками.

Диоксид кремния (кремнезем) получают из природного минерального сырья - горных пород, таких как перлит, обсидиан, диатомит, нефелин, трепелы, из силикатного сырья, кварцевого песка (патент RU №2085488, 27.07.97) и из "полуфабрикатов" - отходов высококремнистого ферросилиция (патент RU №2036836, 09.06.95), производства бора или боросиликатных материалов (RU №2170211, 10.07.2001), из отходов апатитового производства (авт. свид. SU №856981 30.01.93) и ферросплавного производства (заявка РФ №2002119217, 27.02.2004), из колошниковой пыли процесса газоочистки электротермического производства кремния на предприятиях алюминиевой промышленности (патент RU №2031838, 27.03.95) и др.

Известен способ получения диоксида кремния при переработки силикатного сырья - нефелинового концентрата, включающий разложение его минеральной кислотой, отделение осадка, дегидратацию полученного раствора при 80-300°С, образовавшийся продукт выщелачивают, разделяют образовавшуюся суспензию, осадок диоксида кремния промывают и сушат. Разложение сырья по указанному способу ведут 5-30% серной или соляной кислотой при охлаждении и расходе кислоты 75-120% от стехиометрии в присутствии стабилизирующей добавки. Степень извлечения диоксида кремния - не более 60%.

Полученный диоксид кремния содержит, мас.%: SiO2 92-94, примеси 0,02-0,05, влага 5,48. Sуд 145-575 м2/г (патент RU №2179527, С 01 В 33/187, 20.02.2002).

Недостатком известного способа является трудоемкость процесса и невысокая степень извлечения диоксида кремния из исходного сырья.

Известен способ получения кремнезема из кремнеземсодержащего сырья, такого как боросиликатные минералы (датолит) или из кремнеземсодержащих отходов борного производства. Кремнеземсодержащего сырье обрабатывают 5-19% серной кислотой до образования пульпы, разделяют пульпу на осадок и раствор, из которого осаждают кремнезем 23-65% серной кислотой при нагревании до 95°С или охлаждении до (-3)-(-20)°С. Полученный продукт промывают и сушат, а фильтрат перерабатывают до получения амфотерных оксидов.

Недостатком указанного способа является то, что образующаяся при кислотном разложении пульпа имеет сложный химический состав, что приводит к нежелательному загрязнению кремнезема, а также ограниченность сырьевой базы, связанная с использованием сырьевых компонентов и отходов только борного производства (патент RU №2170211, С 01 В 33/142, 10.07.2001).

Известен способ получения диоксида кремния из кварцевых песков, включающий измельчение природного кремнеземсодержащего сырья до размера менее 0,5 мм, многократную обработку минеральной кислотой, фильтрацию, промывку и сушку осадка.

Основным недостатком способа является невысокая чистота получаемого продукта, содержащего красящие примеси (оксиды железа) в количестве более 0,001% и использование узкой и дефицитной номенклатуры сырьевых материалов - песков с содержанием кремнезема не менее 95%. Такие горные породы встречаются в ограниченном количестве и требуются дополнительные затраты для нахождения и выделения блоков кондиционного высоко кремнеземистого сырья (патент DE №2633468, С 01 В 33/12, 1975).

Наиболее близким техническим решением является способ выделение диоксида кремния из стекловатой вулканической породы, в качестве которой используют перлит, обсидиан, пемзу с содержанием кремнезема 69-75%. Способ включает измельчение кремнеземсодержащего сырья до получения фракции порядка 0,1 мм, обработку раствором щелочи при концентрации Na2O - 100-200 г/л и соотношении Ж:Т=2-4 в течение 1-5 час с последующим удалением осадка из жидкой фазы. Последнюю подвергают магнитной обработке при напряженности электромагнитного поля 500-1100 кА/м и скорости прохождения жидкой фазы 2-4 м/с, обработанный таким образом раствор нагревают до кипения, добавляют оксид кальция и нитрат алюминия и кипятят. Массу фильтруют, а полученное жидкое стекло подвергают обработке минеральной кислотой. Осажденный диоксид кремния отфильтровывают, промывают и сушат. Время осуществления всего процесса - 8-10 час, выход целевого продукта (к массе исходного сырья) 30-60%, содержание SiO2 в конечном продукте до 98%.

Недостатком известного способа является трудоемкость процесса, регламентируемая используемым исходным сырьем, невысокая степень извлечения диоксида кремния из минерального сырья и недостаточно высокая удельная поверхность получаемого продукта (Патент RU №1791383, С 01 В 33/12, 30.01.93).

Задачей изобретения является расширение номенклатуры используемых сырьевых материалов при одновременном упрощении процесса и повышении выхода целевого продукта.

Задачей изобретения также является получение продукта с широким диапазоном промышленных свойств.

Поставленная задача решается тем, что в способе получения аморфного диоксида кремния, включающем измельчение кремнийсодержащего сырья, обработку последнего щелочным реагентом при 150-170°С, отделение образовавшегося осадка и осаждение диоксида кремния из полученной жидкой фазы минеральной кислотой, выделение образовавшегося диоксида кремния фильтрацией, последующую его промывку и сушку, в качестве исходного кремнеземсодержащего сырья используют природную горную породу - маршалит, измельчение осуществляют в центробежном аппарате до получения фракции с тониной помола 10-15 мкм, последнюю подвергают щелочной обработке при давлении 4,5-5,5 атм 8-10% раствором гидроксида натрия, взятом в соотношении Ж:Т=4,5-5,5:1, осаждение диоксида кремния ведут 45-50% азотной кислотой при соотношении Ж:К=3-3,5:1, а полученный после промывки целевой продукт дополнительно подвергают обработке 10-12% азотной кислотой..

Предпочтительно измельчение вести в центробежной мельнице с числом оборотов не менее 10000 об/мин и центробежным фактором не менее 20 g.

Предпочтительно осаждение диоксида кремния вести путем дозированной загрузки азотной кислоты в течение 0,5-1 часа до получения нейтрального значения рН.

Обычно промывку целевого продукта ведут не менее чем пятикратным количеством горячей воды.

Гидротермально-щелочной процесс получения кремнезема проходит в две стадии:

В первой стадии продуктами реакции являются жидкое стекло и щелочные алюмосиликаты (ЩАС). Во второй стадии в результате взаимодействия жидкого стекла с азотной кислотой получается кремнезем и раствор селитры. Все продукты реакция обеих стадий имеют техническое использование.

Исследованиями процесса было показано, что на скорость гидротермального процесса влияет структура исходной породы и метод ее подготовки к последующей обработке. В связи с этим, технологический процесс получения кремнезема для каждого вида сырья имеет свои параметры и требует определенной детализации.

Состав маршалита представлен в таблице 1

Принципиальная технологическая схема получения кремнезема с использованием этих реакций выглядит следующим образом.

реактор→фильтр→реактор→смеситель→фильтр→промывка→сушка

Важным фактором для повышения эффективности гидротермально-щелочного процесса получения аморфного кремнезема является избирательное измельчение исходного сырья, которое позволяет направленно изменять поведение (измельченного) сырья в процессе за счет различий минералов в механической прочности. Более того, преимуществом центробежного измельчения является многократное сокращение времени помола. По сравнению с помолом в гравитационной шаровой мельнице время сокращается в 12 раз.

Измельчение маршалита ведут в скоростном измельчителе - центробежной мельнице. Последняя имеет планетарный режим движения фарфоровых шаров, с числом оборотов в минуту - 10000 и центробежным фактором - 20 g.

Длительность измельчения - 2 часа

Выход класса 10-15 мкм составил - 90%.

Способ осуществляют следующим образом.

В реактор загружают полученный выше исходный материал, добавляют соответствующее количество 8-10% раствора щелочи и при температуре 150-170°С и давлении 4-6 атм в течение 2-3 часов проводят химическую реакцию взаимодействия щелочи с исходным материалом. В результате реакции получают раствор жидкого стекла и нерастворимые алюмосиликаты натрия. На вакуум-фильтре отделяют жидкое стекло от ЩАС. Затем в реакторе-смесителе проводится реакция взаимодействия жидкого стекла с азотной кислотой. В результате взаимодействия получают осадок кремнезема и раствор селитры. На вакуум-фильтре их разделяют. Полученный кремнезем промывают горячей водой с целью удаления оставшейся селитры. Затем осадок выдерживают в 10% азотной кислоте, фильтруют, промывают и сушат.

На фиг.1 показано влияние температуры (загрузка - 200 г, NaOH-10%, Ж:Т=5:1, давление - 5 атм) на выход кремнезема и ЩАС. Из фиг.1 видно, что с увеличением температуры от 110 до 150°С количество кремнезема возрастает от 30 до 94% от загружаемого количества исходного сырья. Количество получаемого ЩАС возрастает, но менее значительно - от 30 до 55%:

Такую разницу в получении кремнезема и ЩАС в зависимости от температуры можно объяснить за счет различной кинетики получения этих продуктов.

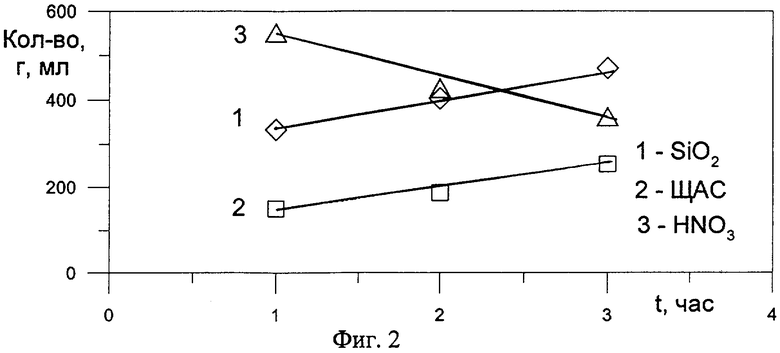

На фиг.2 показано влияние времени проведения процесса на выход кремнезема и ЩАС, а также расход азотной кислоты (загрузка - 600 г, NaOH - 9%, Ж:Т=4,5:5, Ж:К=3:1, HNO3 - 50%, 150°С). Здесь имеет место увеличение со временем количества кремнезема и ЩАС. При этом расход азотной кислоты уменьшается, что связано с уменьшением количества не прореагировавшей щелочи.

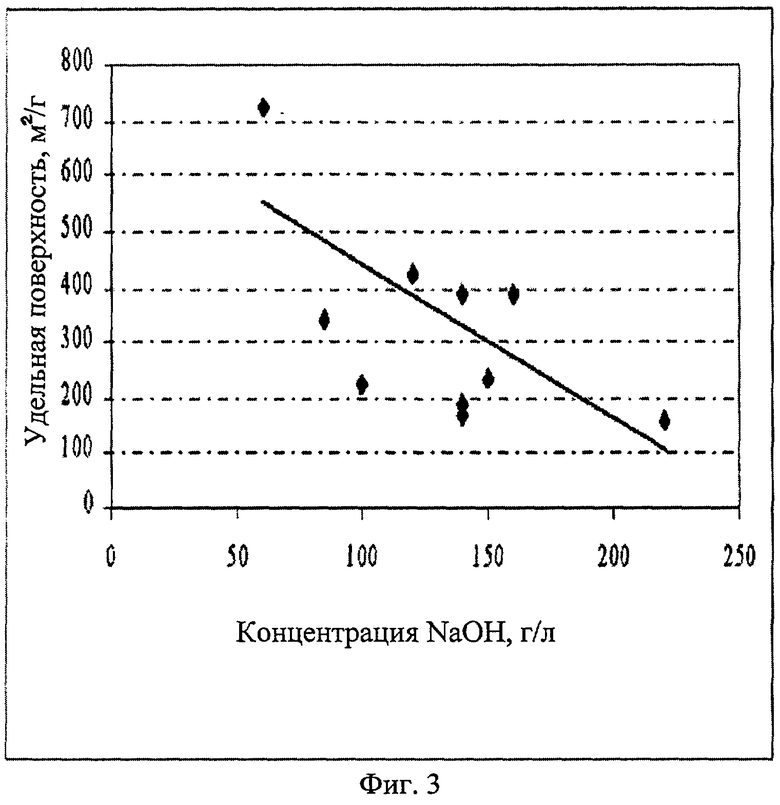

Одной из основных характеристик аморфного кремнезема является его удельная поверхность. Ее величина для кремнезема может зависеть от условий его получения. На фиг.3 показана зависимость величины удельной поверхности от концентрации щелочи в растворе при ее взаимодействии с исходным сырьем. Из графика видно, что увеличение концентрации NaOH уменьшает величину удельной поверхности.

Такое влияние концентрации NaOH на удельную поверхность кремнезема, по-видимому, связано с тем, что в реакторе получается жидкое стекло с различным модулем. Такая зависимость, а также способ подготовки (измельчения) природного сырья в планетарной центрифуге позволяет регулировать величину удельной поверхности в зависимости от предполагаемой цели использования кремнезема.

Так, согласно изобретению, удельная поверхность полученного кремнезема составляла от 140 до 700 м2/г, при использовании 12-15% щелочи удельная поверхность составляла 140-200 м2/г, а при использовании 8-11% - от 350 до 500-700 м2/г.

Полученный кремнезем анализировался на содержание в нем примесей. Если примеси металлов в нем составляли сотые доли процента, то содержание натрия могли доходить до нескольких процентов. Поскольку в результате взаимодействия азотной кислоты и жидкого стекла получается селитра, то загрязнение натрием связано со степенью ее удаления. Присутствие селитры в кремнеземе сильно влияет на величину удельной поверхности кремнезема; чем больше содержание селитры, тем удельная поверхность меньше. Однако тщательная промывка горячей водой и повторная обработка слабой азотной кислотой позволяет довести содержание натрия в кремнеземе до сотых долей процента.

Таким образом, использование маршалита в качестве нового сырья для получения аморфного кремнезема открывает новую богатую сырьевую базу для получения ценного продукта - диоксида кремния высокой чистоты, а детальное изучение гидротермально-щелочного процесса получения кремнезема из маршалита дает возможность оптимизировать технологическую схему промышленного производства и получать продукт с широким диапазоном удельной поверхности для различных промышленных целей.

Пример.

В качестве исходного сырья для получения целевого продукта берут маршалит Елбашинского месторождения (Новосибирская область).

Химический состав маршалита приведен в таблице 1. Исходное сырье измельчают 1,5-2 часа в центробежной мельнице, 10000 об/мин, центробежный фактор - 20 g до получения фракции размером 10-12 мкм.

Подготовленное таким образом сырье (600 г) смешивают в автоклаве с 8% раствором щелочи при соотношении Т:Ж=1:5 вес. %. Процесс обработки ведут при 150°С, давлении 5 атм, в течение 2-х часов.

Полученный раствор трисиликата натрия (жидкое стекло) отделяют от нерастворимых примесей щелочных алюмосиликатов на вакуум-фильтре, при этом масса нерастворимого осадка составляет 10% от массы исходного сырья - (60 г).

Для выделения диоксида кремния используют 49% азотную кислоту в соотношении жидкое стекло: кислота Т:К=3:1 (по объему) Осаждение кремнезема проводят при комнатной температуре постепенным добавлением азотной кислоты при постоянном перемешивании до получения нейтрального значения рН и прекращения осадкообразования (в течение 20-30 мин.)

Осадок диоксида кремния отделяют на вукуум-фильтре, промывают пятикратным количеством горячей воды (по отношению к фильтрату) до нейтрального значения промывных вод, затем выдерживают в 10% азотной кислоте 15 мин, фильтруют, промывают 5-кратным количеством воды и сушат при 100-150°С горячим воздухом.

Выход целевого продукта - аморфного кремнезема - 90% в пересчете на исходное сырье (540 г).

Время осуществления всего процесса - 4-4,5 часа.

Полученный продукт характеризуется следующими показателями:

содержание SiO2 - не менее 99,5% в пересчете на сухое вещество,

абсорбционная влага - 3-4%,

потери при прокаливании - 3%,

удельная поверхность 500 м2/г,

остаток на сите - не более 2%,

насыпная плотность - 150 г/см3,

сумма щелочей в пересчете на Na2O - не более 0,05%,

содержание примесей:

железо - не более 0,01%,

Al2O3 - 0,3%, CaO - 0,09%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2009 |

|

RU2402485C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2011 |

|

RU2474535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2011 |

|

RU2480409C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2593861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО АМОРФНОГО МИКРОКРЕМНЕЗЕМА ЗОЛЬ-ГЕЛЬ МЕТОДОМ | 2016 |

|

RU2625114C1 |

| Способ получения микрокремнезема из природного диатомита осаждением раствора азотной кислоты | 2020 |

|

RU2740995C1 |

| Способ комплексной переработки кремнеземсодержащей растительной биомассы | 2018 |

|

RU2674959C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2006 |

|

RU2314997C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕОРГАНИЧЕСКИХ СИЛИКАТОВ И КРЕМНЕЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2319665C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙХРОМСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ | 2006 |

|

RU2344076C2 |

Изобретение относится к технологии химической переработки минерального сырья. Способ получения аморфного диоксида кремния включает измельчение кремнийсодержащего сырья, обработку последнего щелочным реагентом при 150-170°С, отделение образовавшегося осадка и осаждение диоксида кремния из полученной жидкой фазы минеральной кислотой, выделение образовавшегося диоксида кремния фильтрацией, последующую его промывку и сушку. В качестве исходного кремнеземсодержащего сырья используют природную горную породу - маршалит. Измельчение кремнеземсодержащего сырья осуществляют в центробежном аппарате до получения фракции с тониной помола 10-15 мкм. Измельченное кремнеземсодержащее сырье подвергают щелочной обработке при давлении 4,5-5,5 атм 8-10% раствором гидроксида натрия, взятом в соотношении Ж:Т=4,5-5,5:1. Осаждение диоксида кремния ведут 45-50% азотной кислотой при соотношении Ж:К=3-3,5:1, а полученный после промывки целевой продукт дополнительно подвергают обработке 10-12% азотной кислотой. Технический результат направлен на расширение используемых сырьевых материалов, упрощение технологии и повышение выхода высокодисперсного диоксида кремния с широким диапазоном промышленных свойств. 3 з.п. ф-лы, 1 табл., 3 ил.

| Способ получения диоксида кремния | 1990 |

|

SU1791383A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА КРЕМНИЯ | 1992 |

|

RU2036836C1 |

| US 5554352 A, 10.09.1996 | |||

| JP 2001348510 A, 18.12.2001 | |||

| Ингибирующий буровой раствор (варианты) | 2016 |

|

RU2633468C1 |

Авторы

Даты

2005-10-10—Публикация

2004-06-18—Подача