Изобретение относится к способам получения пенопластов на основе карбамидоформальдегидной смолы и может быть использовано для теплоизоляции строительных конструкций, трубопроводов и т.д.

Известен способ получения карбамидных пенопластов путем вспенивания сжатым воздухом водных растворов кислот и поверхностно-активных веществ (ПАВ) с последующим вводом в образовавшуюся пену мочевиноформальдегидной смолы, ее отверждением в пене и сушкой полученного материала [1]

Недостатком способа является низкая механическая прочность мочевиноформальдегидного пенопласта. Основной причиной этого является распределение смолы при введении ее в готовую пену исключительно в каналах Плато-Гиббса, что вызывает хрупкость конечного продукта.

Известен способ получения мочевиноформальдегидного пенопласта путем вспенивания сжатым воздухом водных растворов мочевиноформальдегидной смолы и ПАВ с последующим отверждением полученной пены кислотой [2]

Использование данного способа позволяет увеличить в 1,2-1,3 раза прочность конечного продукта за счет распределения основной массы карбамидоформальдегидной смолы в пенных пленках, однако этого повышения явно недостаточно для того, чтобы решить проблему прочности материалов данного типа.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения мочевиноформальдегидного пенопласта, включающий вспенивание раствора карбамидоформальдегидной смолы в присутствии поверхностно-активного вещества, кондиционирование полученной пены с отвердителем в отдельной камере, снабженной быстровращающейся мешалкой, отверждение и формование [3]

Данный способ позволяет существенно в 2-2,5 раза увеличить прочность пенопластов. Другим преимуществом этого способа является возможность ввода в процесс на стадии кондиционирования пены суспензии твердого высокодисперсного наполнителя, что позволяет получать композиционные пенопласты. Тем не менее и в этом случае для получения материалов, выдерживающих нагрузку выше 1,2 кг/см2, требуются относительно большие удельные расходы мочевиноформальдегидной смолы, что увеличивает стоимость материала и его токсичность. Кроме того, полученные материалы отличаются низкой эластичностью. Как показали специальные исследования, причиной этого является наличие в мочевиноформальдегидной смоле нерастворимых в воде олигомеров, нарушающих устойчивость пенных пленок.

Целью изобретения является получение пенопластов с улучшенными прочностными характеристиками с одновременным снижением их объемной массы и токсичности.

Для решения этой цели в способе получения пенопласта, включающем вспенивание водного раствора карбамидоформальдегидной смолы в присутствии поверхностно-активного вещества, кондиционирование полученной пены с отвердителем в отдельной камере, снабженной быстровращающейся мешалкой, отверждение и формование, перед вспениванием водный раствор карбамидоформальдегидной смолы отстаивают до осаждения нерастворимой части, декантируют водорастворимую часть смолы и вспенивают ее в присутствии поверхностно-активного вещества. Нерастворимую часть смолы, оставшуюся от первоначального объема водного раствора, вводят в качестве наполнителя непосредственно в пену, затем смешивают с отвердителем и формуют. Оставшуюся от первоначального объема нерастворимую часть смолы вводят в виде суспензии после диспергирования в ней высокодисперсного твердого наполнителя, нагнетая ее в поток пены, образованной из растворимой части смолы, затем смешивают с отвердителем и формуют.

Сущность изобретения заключается в следующем.

Полимерная матрица карбамидных пенопластов образована жесткими стержневыми связями, возникающими на месте каналов Плато-Гиббса в первоначальной жидкой пене, и пленками, частично разрушенными при отверждении пузырьков. Первые обусловливают хрупкость пенопласта, вторые, наоборот, придают ему определенную эластичность. При отстаивании карбамидоформальдегидной смолы происходит нарушение равновесия стабилизации нерастворимой части (метиленмочевины), ее конгломерации и осаждение. Выведение нерастворимой части из процесса вспенивания смолы дает возможность получить более высокократную и стабильную пену с тонкими однородными пенными пленками, что приводит к повышению механической прочности и эластичности пенопласта.

Нерастворимая часть смолы, состоящая из метиленмочевины, не участвует в реакции поликонденсации смолы, поэтому ее выведение из процесса не нарушает микроструктуры пенопласта, а снижает объемную массу и токсичность пенопласта. Введение же нерастворимой части в качестве наполнителя либо непосредственно в пену, либо в виде суспензии с высокодисперсным наполнителем в поток пены, не разрушает сформировавшиеся пенные пленки, сохраняя их эластичность. При этом суспензия заполняет так называемые каналы Плато-Гиббса, тем самым увеличивая прочность пенопласта.

Граница раздела между раствором смолы и суспензией ее нерастворимой части может колебаться как в зависимости от партии смолы, так и в зависимости от ее концентрации в растворе, которая варьируется в различных технологических процессах (например, при получении легких заливочных пенопластов содержание смолы в растворе составляет 18-25% а при получении достаточно прочных плит 30-35%). При разбавлении смолы до 18-25% граница раздела, как правило, находится на уровне 78-80% первоначального объема раствора, а при разбавлении до 30-35% на уровне 72-78% Как указано выше, возможны также колебания при переходе от одной партии смолы к другой. Поскольку в реальных производственных условиях точное определение границы раздела затруднено, рекомендовано для растворов, содержащих выше 25% смолы принять границу на уровне 75% от первоначального объема, а для растворов ниже 25% на уровне 80% При этом возможные отклонения фактической границы от принятых значений, как установлено экспериментально, не превышают 10% и возможность частичного попадания суспензии в камеру вспенивания или, наоборот, раствора в камеру кондиционирования существенно не сказывается на конечном результате.

П р и м е р 1. 30 мас.ч. мочевиноформальдегидной смолы марки КФЖ (могут также использоваться: УКС, КФ-МТ, КФ-МХ) растворяли в 70 мас.ч. воды и полученную смесь разделяли на 2 равных части, используя одну из них для получения пенопласта по известному способу. Вторую часть после тщательного перемешивания отстаивали в течение 12 ч. После этого декантировали слой прозрачного раствора смолы, который составил 75% от первоначального объема раствора. К отделенной таким образом растворимой части смолы добавляли 0,15 мас. ч. ПАВ (сульфонол, могут быть также пенообразователи, содержащие активную сульфогруппу, например, волгонат, алкилсульфат натрия и др.) и после его полного растворения вспенивали ее сжатым воздухом до получения стабильной пены, которую направляли до кондиционирования в смеситель, представляющий собой проточный агрегат, снабженный быстровращающейся мешалкой (миксером), куда подавали оставшиеся 25% нерастворимой части и 1,5 мас.ч. ортофосфорной кислоты в виде 40%-ного водного раствора (может быть использована серная, соляная, щавелевая, по эксплуатационным соображениям преимущество имеет ортофосфорная кислота). Полученную пену формовали, сушили и образцы пенопласта исследовали на объемную массу, прочность, эластичность и миграцию формальдегида. При этом в процессе получения пены расход сжатого воздуха варьировали так, чтобы получать образцы пенопласта в интервале объемной массы от 10 до 40 кг/м3. Аналогично вспенивали контрольный раствор, подавая его весь в камеру вспенивания, а в смеситель только раствор ортофосфорной кислоты.

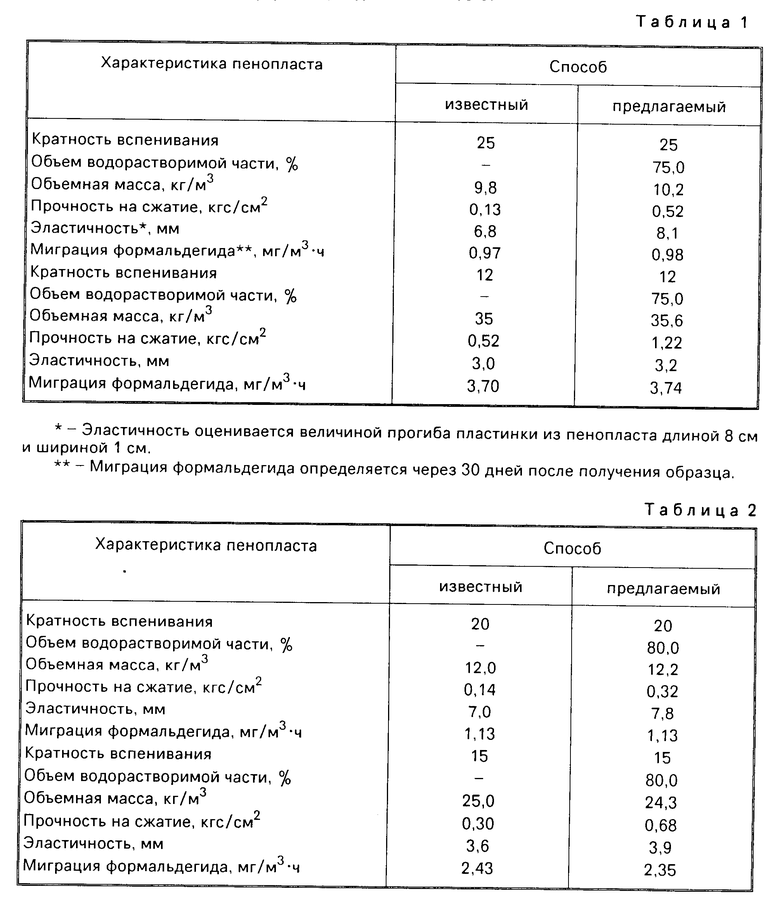

Результаты экспериментов, представленные в табл. 1, показывают, что предлагаемое техническое решение приводит к достижению поставленной цели. Так, из приведенных данных видно, что при одной и той же объемной массе прочность пенопласта, полученного согласно изобретению, увеличивается в несколько раз, увеличение прочности приводит к снижению полимероемкости, поскольку необходимые прочностные характеристики достигаются при меньшей объемной массе материала, а это приводит к снижению токсичности.

П р и м е р 2. 22 мас.ч. мочевиноформальдегидной смолы КФ-МТ растворяли в 78 мас. ч. воды, полученную смесь разделили на 2 равные части, используя одну для контрольных экспериментов (по известному способу), а вторую отстаивали в течение 6 ч и после этого декантировали слой прозрачного раствора, который составил 80% от первоначального объема. В дальнейшем поступали аналогично примеру 1. Результаты опытов представлены в табл.2 и подтверждают выводы по примеру 1.

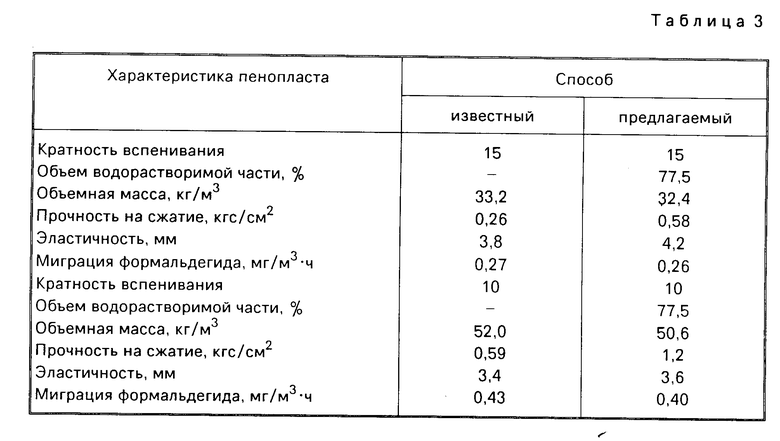

П р и м е р 3. 20 мас.ч. мочевиноформальдегидной смолы КФ-Ж растворяли в 80 мас.ч. воды, полученную смесь разделяли на 2 равные части, используя одну для контроля (по известному способу), а вторую для проверки данного технического решения при введении твердого высокодисперсного наполнителя. Эту часть раствора смолы отстаивали в течение 8 ч и декантировали растворимую часть, которая составила 77,5% от первоначального объема. Растворимую часть смолы вспенивали согласно примеру 1, а суспензию нерастворимой части, предварительно смешав с 5 мас. ч. золы-унос ТЭЦ и с 6 мас.ч. смолы марки КФЖ, подавали для кондиционирования в смеситель, аналогично примеру 1.

В контрольном опыте вспенивали весь раствор, а в смеситель подавали суспензию из 6 мас. ч. смолы и 5 мас.ч. золы-унос ТЭЦ. Результаты, представленные в табл.3, показывают, что данное техническое решение позволяет существенно улучшить свойства композиционных наполненных пенопластов, отличающихся существенно меньшей токсикологической опасностью.

Композиционный пенопласт, полученный по известному способу, прочностью на сжатие 0,58-0,60 кг/см2 имеет объемную массу 52 кг/см3 и миграцию формальдегида 0,43 мг/м3 ˙ ч в то же время пенопласт, полученный по предлагаемому решению с такой же прочностью, имеет объемную массу 32,4 кг/м3 и соответственно миграцию формальдегида 0,26 мг/м3 ˙ ч.

Таким образом, отстаивание водного раствора смолы до осаждения нерастворимой части и использование ее в качестве наполнителя с последующим соединением с вспененной растворимой частью позволяют повысить прочность и эластичность, снизить объемную массу и токсичность пенопласта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенопласта и установка для получения изделий из вспененных материалов | 1991 |

|

SU1838342A3 |

| Способ получения пенопласта и пеногенератор для его осуществления | 1976 |

|

SU763385A1 |

| Композиция для получения мочевиноформальдегидного пенопласта | 1981 |

|

SU992526A1 |

| Способ получения мочевиноформальдегидного пенопласта | 1980 |

|

SU933672A1 |

| Устройство для получения вспененного материала | 1989 |

|

SU1742093A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕНОПЛАСТА | 2008 |

|

RU2376329C2 |

| МНОГОЦЕЛЕВАЯ ВСПЕНЕННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2186800C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛИМЕРНОГО СОРБЕНТА И СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ КОМПОЗИЦИИ | 2016 |

|

RU2626207C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2277518C2 |

| Пеногенератор | 1986 |

|

SU1386483A1 |

Использование: для теплоизоляции строительных конструкций, трубопроводов. Сущность изобретения: в способе получения пенопласта перед вспениванием водный раствор карбамидоформальдегидной смолы отстаивают до осаждения нерастворимой части, декантируют водорастворимую часть смолы и вспенивают ее в присутствии поверхностно-активного вещества, а полученную пену перед кондиционированием смешивают с нерастворимой частью смолы и отвердителем. Нерастворимую часть смолы используют в виде суспензии с высокодисперсным твердым наполнителем. 1 з.п. ф-лы, 3 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для получения вспененного материала | 1989 |

|

SU1742093A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-07-20—Публикация

1992-06-30—Подача