1

Изобретение относится к получению пенопластов на основе мочевиноформальдегидной смолы, используемых для теплоизоляции грунта на полигонах и карьерах, утепления конструкций, бетон- 5 ных изделий, кирпичных кладок, трубопроводов.

Существует способ получения мочевиноформальдегидного пенопласта путем вспенивания предварительно подго-Ю товленного водного раствора килотного агента (отвердитель) и пенообразователя с последующим смешиванием полиэдрической пены с раствором мочевиноформальдегидной смолы l. Недостат- 15 ками данного способа является периодичность процесса, . низкая кратность получаемой пены (10-15), высокий расход мочевиноформальдегидной смолы и, как следствие, малая производитель- 20 ность процесса и высокая стоимость пенопласта.

Ближайшим по технической сущности к данному изобретению является известный способ получения пенопласта 25 путем растворения мочевиноформальдегидной смолы .и пенообразователя в воде, вспенивания полученной смеси сжатым воздухом в камере созревания с последущим отверждением полученной 30

пены в камере отверждения 2. Этот способ наиболее рационален, т.к., во-первых,- предусматривает введение отвердителя (кислоты), обладающего высокой скоростью диффузии на последнем этапе и, во-вторых, отвердитель вводится в уже сформированную пену, что уменьшает отложение корки полимера на пенопроводящем рукаве. Способ обеспечивает получение пены кратностью от 15 до 25.

Способ осуществляют пеногенератором для получения пенопласта, содержащим камеру созревания с вводами для подачи компонентов в камеру отверждения с вводами для подачи отвердителя з. Известный способ наряду с достоинствами обладает и рядом недостатков:

процесс получения пены является периодическим, т.е. включает два этапа- приготовление рабочих растворов и их вспенивание; дублирование растворного узла с целью сокращения времени технологических простоев приводит к увеличению размеров установки и, следовательно, снижению удельной производительности ;

предварительное смешивание компонентов исключает возможность регулировки качества пены по ходу процесса

ввод кислоты (отвердителя) непосредственно перед выходом готовой пены из пеногенератора не обеспечивает надежного перемешивания, что приводи к нарушению гомогенности ячеистой структуры пенопласта; следствием этого является снижение механической прочности, что приходится компенсировать повышенным расходом смолыj

кратность вспенивания не превьдиает 25.

Целью изобретения является обеспечение непрерывности процесса и повышение кратности вспенивания и степени гомогенизации структуры пенопласта,

Эта цель достигается тем, что вспенивание осуществляют последовательно в две ступени путем дозированной подачи воздуха в камеры созревания и отверждения, причем смолу, пенообразователь и воду непрерывке и дозированно нагнетают в камеру созревания, а отверждающий агент в камеру отверждения.

На каждую ступе.нь вспенивания сжатый воздух подают в равных количествах, а пену после ввода отвердителя одновременно со сжатым воздухом выдерживают в камере отверждения по крайней мере в течение 3-10 с.

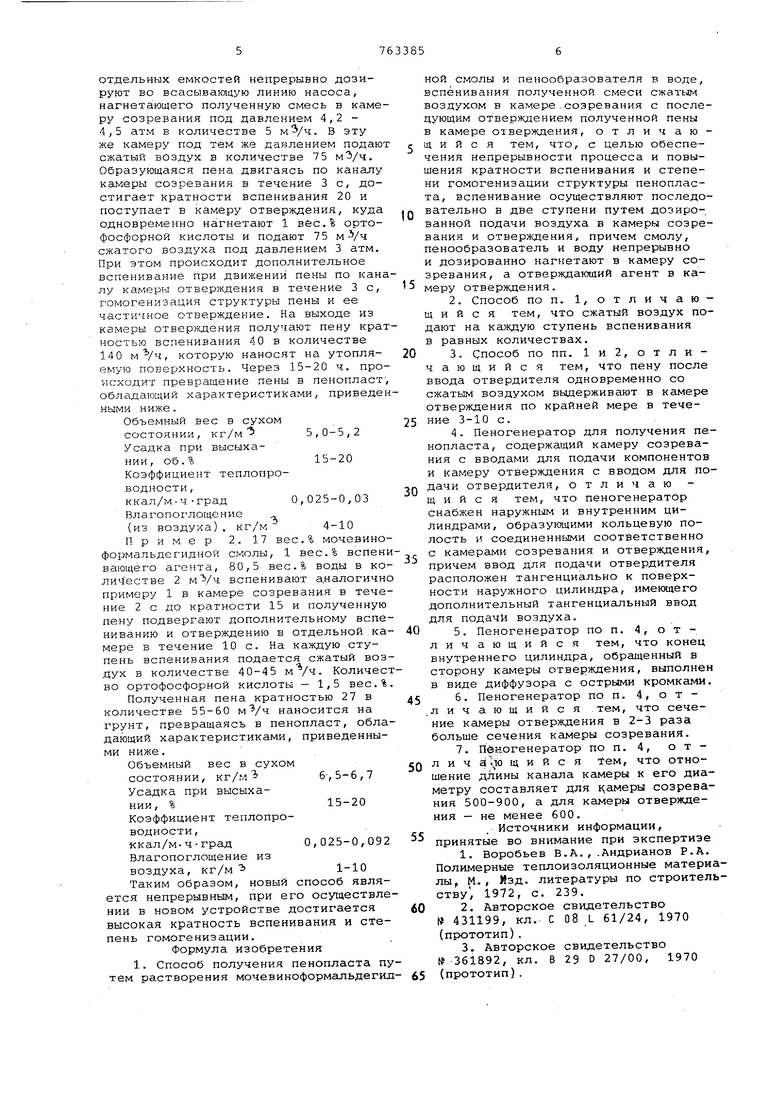

Способ по изобретению может быть осуществлен пеногенератором, отличие которого от известного, позволяющее осуществить данный способ, состоит в том, что пеногенератор снабжен наружным и -внутренним цилиндрами, образующими код ьцевую полость и соединенными соответственно с камерами созревания и отверждения, причем ввод для подачи отвердителя расположен тангенциально к поверхности наружного цилиндра, имеквдего дополнительный тангенциальный ввод для подачи воздуха.

Конец внутреннего цилиндра, обращенный в сторону камеры отверждения, выполнен в виде диффузора с острыми кромками.

Сечение камеры отверждения в 2-3 раза больше сечения камеры созревания.

Отношение длины канала камеры к его,диаметру составляет для камеры созревания 500-900, а для камеры отверждения - не менее 600.

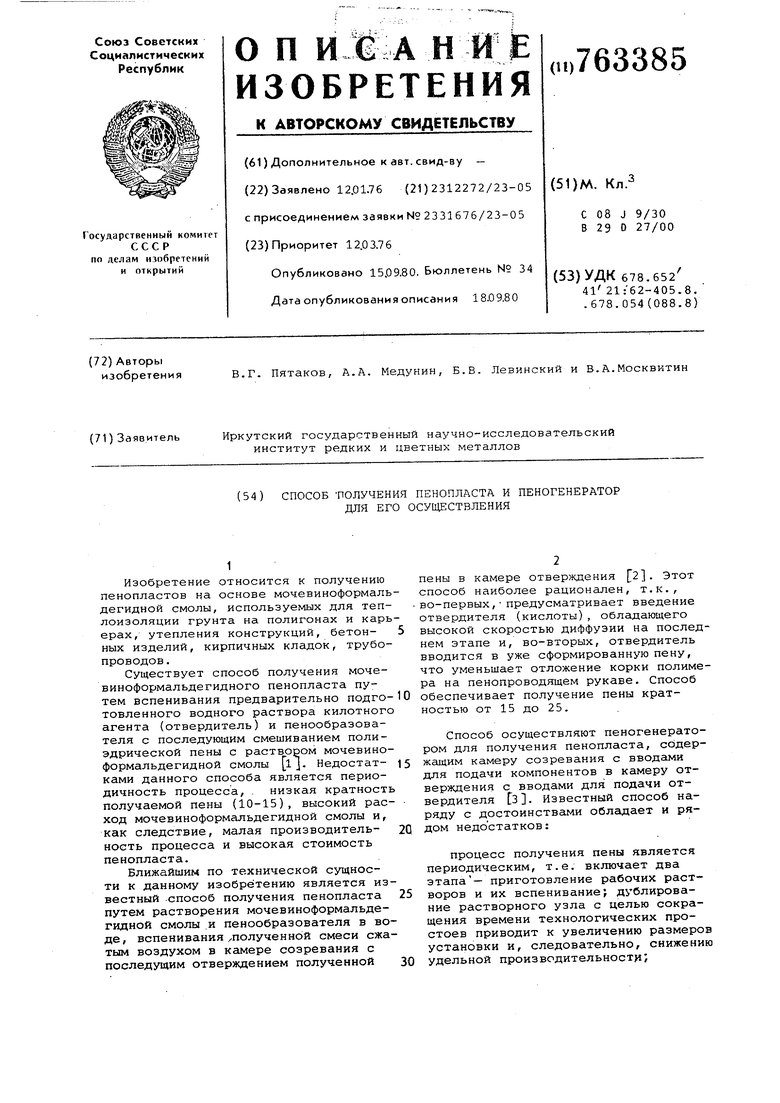

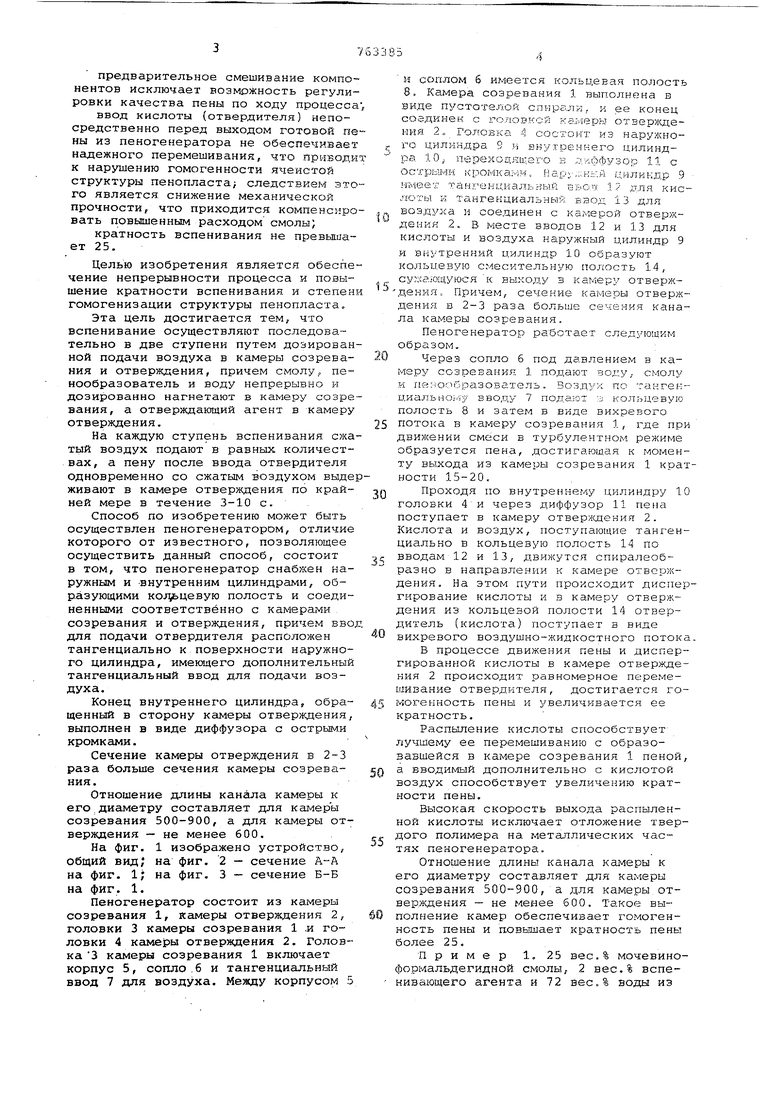

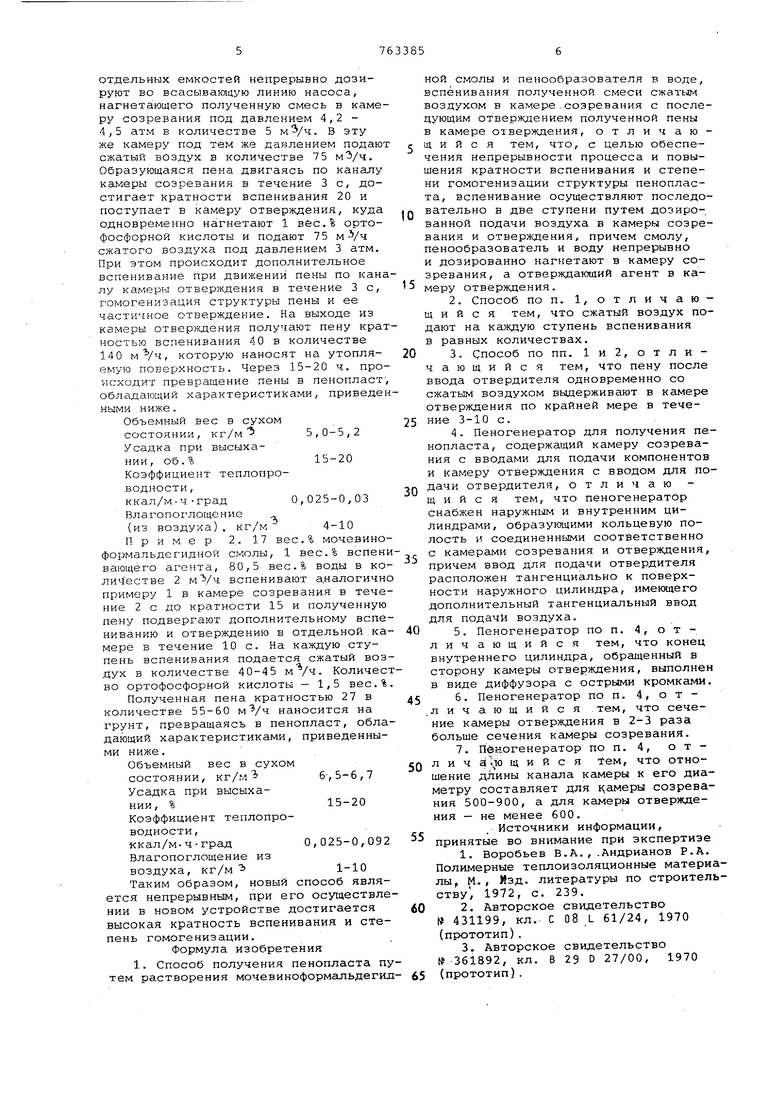

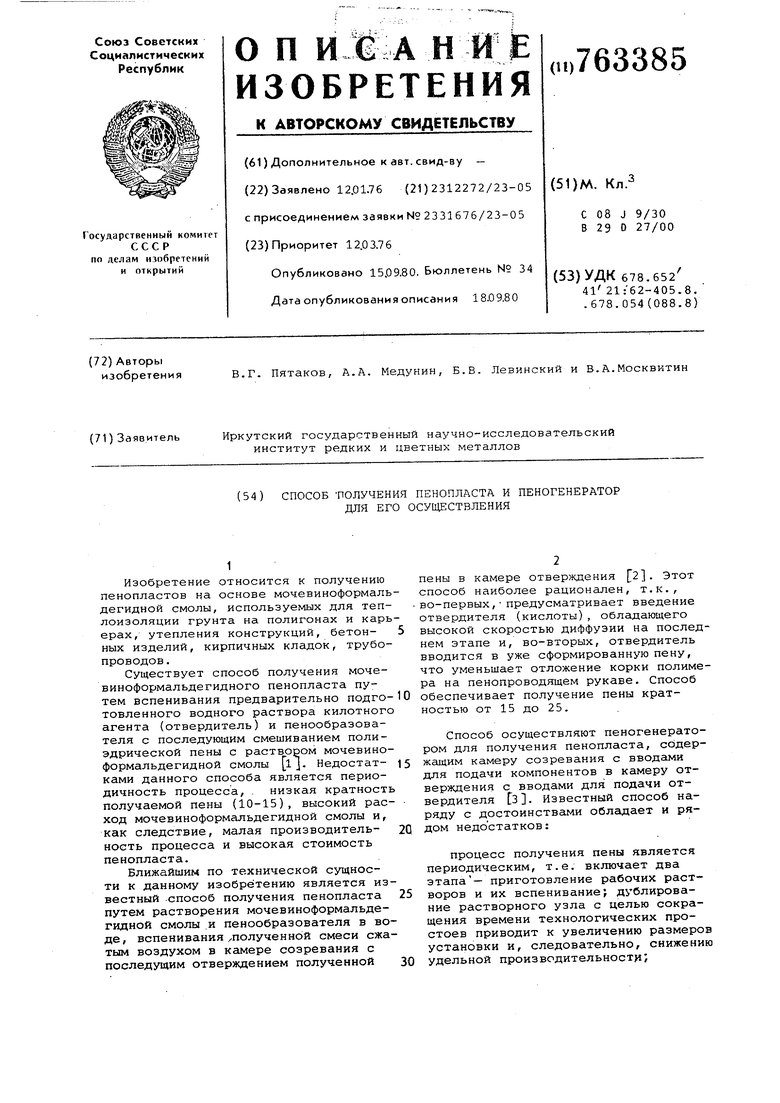

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Пеногенератор состоит из камеры созревания 1, камеры отверждения 2, головки 3 камеры созревания 1 .и головки 4 отверждения 2. Головка 3 Кс1меры созревания 1 включает корпус 5, сопло ,6 и тангенциальный ввод 7 для воздуха. Между корпусом 5

и соплом б имеется кольцевая полость 8, Камера созревания 1 выполнена в виде пустотелой спирали, и ее конец создинек с головкой камеры отверходения 2, Головка --1 состоит из наружного цилиндра 9 и вкутренкего цилиндра 10 i перехоцящаго Е ЛйОгЬузор 11 с острыми ромками. иар;.,;.кь;й цилккддр 9 имеет тангенциальный (эьоп 1 рля кислота к тангенциальный ввод 13 для воздуха и соединен о камерой отверждения 2. В месте вводов 12 и 13 для кислоты и воздуха наружный цилиндр 9 и внутренний цилиндр 10 образуют кольцевую смесительную полость 14, сухсающуюся к выходу з камеру отверждения.. Причем, сечение ка1-леры отверждения, в 2-3 раза больше оечения канала камеры созревания.

Пеногенератор работает следующим образом.

Через сопло 6 под давлением в камеру созревания 1 подают воду, смолу и 11е: о;:1бразователь. Воздух по тангенциалы-1О;.1у вводу 7 пода-гот :j колтзцевую полость 8 и затем в виде вихревого потока в камеру созревания 1, где при движении смеси в турбулентном режиме образуется пена, достигающая к моменту выхода из камеры созревания 1 кратности 15-20.

Проходя по внутреннему цилиндру 10 головки 4и через диффузор 11 пена поступает в камеру отверлодения 2. Кислота и воздух, поступающие тангенциально в кольцевую полость 14 по вводам 12 и 13, движутся спиралеобразно в направлении к камере отверждения. На зтом пути происходит диспергирование кислоты и в камеру отверждения из кольцевой полости 14 отвердитель (кислота) поступает в виде вихревого воздушно-жидкостного потока

В процессе движения пены и диспергированной кислоты в камере отверждения 2 происходит равномерное перемешивание отвердителя, достигается гомогенность пены и увеличивается ее кратность.

Распыление кислоты способствует лучшему ее перемешиванию с образовавшейся в камере созревания 1 пеной, а вводимый дополнительно с кислотой воздух способствует увеличению кратности пены.

Высокая скорость выхода распыленной кислоты исключает отложение твердого полимера на металлических частях пеногенератора.

Отношение длины канала камеры к его диаметру составляет для камеры созревания 500-900, а для камеры отверждения - не менее 600. Такое выполнение камер обеспечивает гомогенность пены и повышает кратность пены более 25.

Пример 1, 25 вес.% мочевиноформальдегидной смолы, 2 вес.% вспенивающего агента и 72 вес.% воды из

отдельных емкостей непрерывно дозируют во всасывающую линию насоса, нагнетающего полученную смесь в камеру созревания под давлением 4,2 4,5 атм в количестве 5 . В эту же камеру под тем же давлением подают сжатый воздух в количестве 75 мЭ/ч. Образующаяся пена двигаясь по каналу камеры созревания в течение 3 с, достигает кратности вспенивания 20 и поступает в камеру отверждения, куда одновременно нагнетают 1 вес.% ортофосфорной кислоты и подают 75 сжатого воздуха под давлением 3 атм. При этом происходит дополнительное вспенивание при движений пены по каналу камеры отверждения в течение 3 с, гомогенизация структуры пены и ее частичное отверждение. На выходе из камеры отвер)адения получают пену кратностью вспенивания 40 в количестве 140 , которую наносят на утопляемую поверхность. Через 15-20 ч. происходит превращение пены в пенопласт, обладающий характеристиками, приведенными ниже.

Объемный вес в сухом состоянии, кг/м 5

5,0-5,2 Усадка при высыха15-20нии , об. % Коэффициент теплопроводности ,

ккал/м-ч-град 0,025-0,03 Влагопоглощение (из воздуха), кг/м 4-10 Пример 2,. 17 вес.% мочевиноформальдегидной смолы, 1 вес.% вспенивающего агента, 80,5 вес.% воды в количестве 2 вспенивают а.налогично примеру 1 в камере созревания в течение 2 с до кратности 15 и полученную пену подвергают дополнительному вспениванию и отверждению в отдельной камере в течение 10 с. На каждую ступень вспенивания подается сжатый воздух в количестве 40-45 . КоличесТ во ортофосфорной кислоты - 1,5 вес.%

Полученная пена кратностью 27 в количестве 55-60 наносится на грунт, превращаясь в пенопласт, обладающий характеристиками, приведенными ниже.

Объемный вес в сухом состоянии, кг/м

6,5-6,7 Усадка при высыха15-20нии, %

Коэффициент теплопроводности,

0,025-0,092 ккал/м-ч-град Влагопоглощение из воздуха, кг/м 1-10 Таким образом, новый способ является непрерывным, при его осуществлении в новом устройстве достигается высокая кратность вспенивания и степень гомогенизации.

Формула изобретения 1. Способ получения пенопласта путем растворения мочевиноформальдегилной смолы и пенообразователя в воде, вспенивания полученной смеси сжатьлм воздухом в камере.созревания с последующим отверждением полученной пены в камере отверждения, отличающийся тем, что, с целью обеспечения непрерывности процесса и повышения кратности вспенивания и степени гомогенизации структуры пенопласта, вспенивание осуществляют последовательно в две ступени путем дозированной подачи воздуха в камеры созревания и отверждения, причем смолу, пенообразователь и воду непрерывно и дозированно нагнетают в камеру созревания, а отверждающий агент в ка5меру отверждения.

2.Способ по п. 1, отличающийся тем, что сжатый воздух подают на каждую ступень вспенивания

в равных количествах.

0

3.Способ попп. 1 и 2, отличающийся тем, что пену после ввода отвердителя одновременно со сжатым воздухом выдерживают в Кс1мере отверждения по крайней мере в течение 3-10 с.

5

4.Пеногенератор для получения пенопласта, содержащий камеру созревания с вводами для подачи компонентов и камеру отверждения с вводом для подачи отвердителя, отличаю

0

щ и и с я тем, что пеногенератор снабжен наружным и внутренним цилиндрами, образующими кольцевую полость и соединенными соответственно с камерами созревания и отверждения,

5 причем ввод для подачи отвердителя расположен тангенциально к поверхности наружного цилиндра, имеющего дополнительный тангенциальный ввод для подачи воздуха.

0

5.Пеногенератор по п. 4, от личающийся тем, что конец внутреннего цилиндра, обращенный в сторону камеры отверждения, выполнен в виде диффузора с острыми кромками,

6.Пеногенератор по п. 4, о т 5 .личающийся тем, что сечение камеры отверждения в 2-3 раза больше сечения камеры созревания.

7.Пеуогенератор по п. 4, о т л и ч щ и и с я Тем, что отно0шение длины канала к его диаметру составляет для к;амеры созревания 500-900, а для камеры отверждения - не менее 600.

, Источники информации,

5 принятые во внимание при экспертизе

1.Воробьев В.А., .Андрианов Р.А. Полимерные теплоизоляционные материалы, М., изд. литературы по строительству, 1972, с. 239.

0

2.Авторское свидетельство

431199, кл. С 08 L 61/24, 1970 (прототип).

3.Авторское свидетельство

№ 361892, кл. В 29 D 27/00, 1970 (прототип).

5

ffgx50l

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНОГОПЕНОПЛАСТА | 1970 |

|

SU431199A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА ИЗ ПЕНООБРАЗУЮЩЕЙ И СМОЛЯНОЙ КОМПОЗИЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2139191C1 |

| БИБЛИОТЕКА | 1973 |

|

SU361892A1 |

| Установка для получения пенопласта | 1980 |

|

SU973385A1 |

| ПЕРЕНОСНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВСПЕНЕННЫХ САМООТВЕРЖДАЮЩИХСЯ КОМПОЗИЦИЙ | 1999 |

|

RU2167060C2 |

| Способ получения мочевиноформальдегидного пенопласта | 1980 |

|

SU933672A1 |

| Устройство для получения пенопласта | 1974 |

|

SU555609A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1992 |

|

RU2039768C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА ИЗ ПЕНООБРАЗУЮЩЕЙ И СМОЛЯНОЙ КОМПОЗИЦИИ | 2011 |

|

RU2471627C2 |

| Пеногенерирующая установка для приготовления и нанесения быстротвердеющей полимерной пены | 1990 |

|

SU1770146A1 |

A -XI

6-5

сриг.З

Авторы

Даты

1980-09-15—Публикация

1976-01-12—Подача