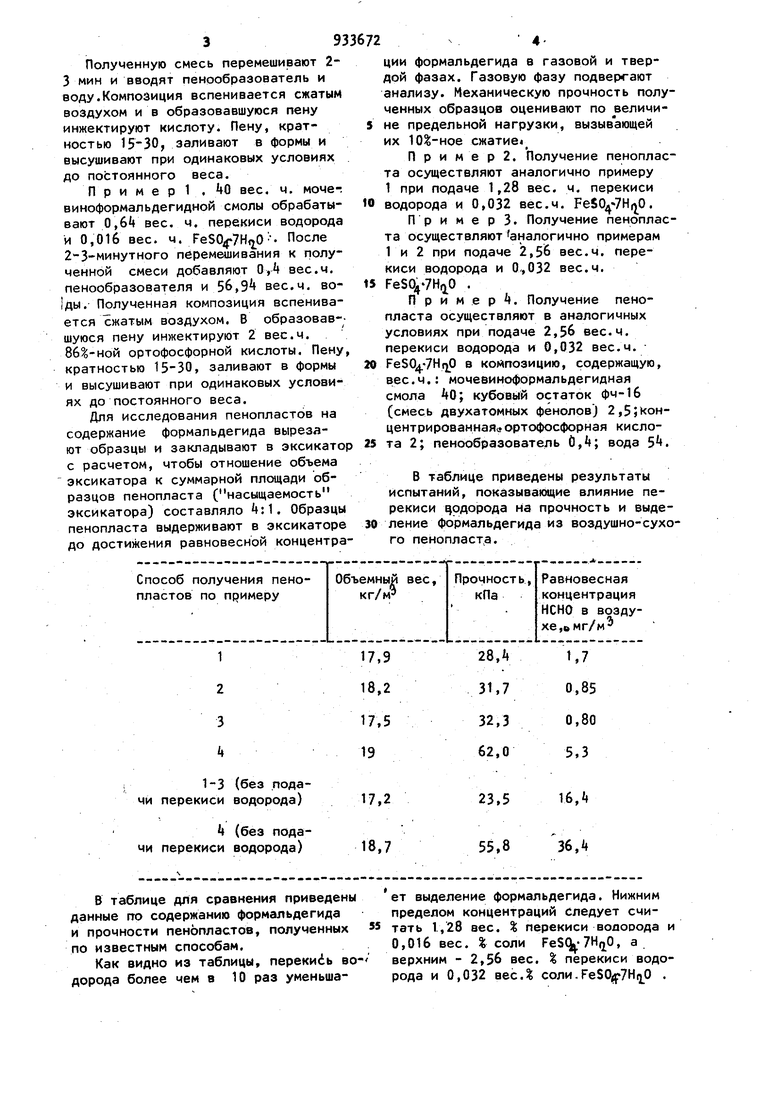

Изобретение относится к технологии. получения мочевиноформальдегидных пенопластов, используемых в качестве теплоизоляционных материалов в строительстве, особенно при выполнении работ, где выделение формальдегида в момент получения пенопласта и при эксплуатации не желательно.. Известен способ получения момевиноформальдегидного пенопласта, в котором особое внимание уделяется снижению содержания формальдегида при синтезе смолы ГО. Полученный по данному способу пенопласт отличается меньшим содержанием формальдегида, но его содержание достаточно высокое. Наиболее близким к предлагаемому по технической сущности является спо соб получения мочевиноформальдегидного пенопласта путем смешения виноформальдегидной смолы с вещества ми снижающими токсичность смолы. вспенивания полученной смеси сжат.ым воздухом в присутствии енообразователя и отверждения пены кислым катализатором 2). Недостатком пенопласта является о достаточно высокая токсичность в период отверждения и эксплуатации. Цель изобретения - снижение токсичности пенопласта в период отверждения и эксплуатации без ухудшения его механической прочности. Цель достигается тем, что согласно способу получения мочевинофррмальдегидного пенопласта путем смешения мочевинофррмальдегидной смолы с веществами снижающими токсичность смолы, вспенивания полученной смеси сжатым воздухом в Присутствии пенообразователя и отверждения пены кислым катализатором, lOBec. ч. мочевиноформальдагидной смолы перёд вспениванием смешивают с 1,28-2,56 вес. ч. перекиси водорода и 0,016-0,032 вес.ч. сернокислого железа. 39 Полуменную смесь перемешивают 23 мин и вводят пенообразователь и воду.Композиция вспенивается сжатым воздухом и в образовавшуюся пену инжектируют кислоту. Пену, краткостью , заливают в формы и высушивают при одинаковых условиях до постоянного веса. П р и м е р 1 , tO вес. ч. моче-, виноформальдегидной смолы обрабатывают 0,6 вес. ч. перекиси водорода и 0,016 вес. ч. После 2-3-минутного перемешивания к полученной смеси добавляют О,Л вес.ч. пенообразователя и 5б,9 вес.ч. во1ды. Полученная композиция вспенивается сжатым воздухом. В образовавшуюся пену инжектируют 2 вес.ч. 86%-ной ортофосфорной кислоты. Пену кратностью 15-30, заливают в формы и высушивают при одинаковых условиях до постоянного веса. Для исследования пенопластов на содержание формальдегида вырезают образцы и закладывают в эксикато с расчетом, чтобы отношение объема эксикатора к суммарной площади образцов пенопласта (насыщаемость эксикатора) составляло :1. Образцы пенопласта выдерживают в эксикаторе до достижения равновесной концентра ции формальдегида в газовой и твердой фазах. Газовую фазу подверстают анализу. Механическую прочность полученных образцов оценивают по величине предельной нагрузки, вызывающей их сжатие П р и м е р 2. Получение пенопласта осуществляют аналогично примеру 1 при подаче 1,28 вес. ч. перекиси водорода и 0,032 вес.ч. ,0. П р и м е р 3. Получение пенопласта осуществляют аналогично примерам 1 и 2 при подаче 2,5б вес.ч. перекиси водорода и 0,032 вес.ч. . Пример. Получение пенопласта осуществляют в аналогичных условиях при подаче 2,56 вес.ч. перекиси водорода и 0,032 вес.ч. FeSO -THtjip в композицию, содержащую, вес.ч.: мочевиноформальдегидная смола 40; кубовый остаток фч-16 (смесь двухатомных фенолов) 2,5;концентрированная ортофосфорная кислота 2; пенообразователь О,; вода 5. В таблице приведены результаты испытаний, показывающие влияние перекиси цодорода на прочность и выделение формальдегида из воздушно-сухого пенопласта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбамидоформальдегидного пенопласта | 1990 |

|

SU1807996A3 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2237033C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1992 |

|

RU2039768C1 |

| Композиция для изготовления пенопласта и способ ее получения | 1976 |

|

SU619495A1 |

| Способ получения мочевино-формальдегидного пенопласта | 1979 |

|

SU883103A1 |

| Способ получения пенопласта | 1980 |

|

SU925968A1 |

| Композиция для полимерного сорбента | 2017 |

|

RU2663743C1 |

| Композиция для получения пенопласта | 1979 |

|

SU1061441A1 |

| Композиция для пенопласта | 1970 |

|

SU396048A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛИМЕРНОГО СОРБЕНТА И СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ КОМПОЗИЦИИ | 2016 |

|

RU2626207C1 |

В таблице для сравнения приведены данные гто содержанию формальдегида и прочности пенопластов, полученных по известным способам.

Как видно из таблицы, перекинь во дорода более чем в 10 раз уменьша ет выделение формальдегида. Нижним пределом концентраций следует счи35 тать 1,28 вес. % перекиси волооода и 0,016 вес. % соли ,0, а

верхним - 2,5б вес. % перекиси водорода и 0,032 вес.% coли.FeSO(p7H(0 .

В интервале этих концентраций наблюдается резкое уменьшение выделения формальдегида, при этом заметно повышается прочность пенопластов.

В случае использования композиции Vсодержащей двухатомные фенолы, полу ченные пенопласты характеризуются более интенсивным выделением фор мальдегида Однако (пример () и в этом случае перекись водорода позволяет в 7 раз уменьшить его содержание. Это свидетельствует об универсальности предлагаемого способа, который можно использовать практически - для любой композиции мочевйноформальдегидных пенопластов,Крометого,уменьшается токсичность пенопла тов в период сушки и эксплуатации пенопластов без ухудшения механических свойств.

Формула изобретения

Способ получения мочевиноформальдегидного пенопласта путем смешения моче иноформальдегидной смолы с веществами, снижающими токсичность смолы, вспенивания полученной смеси сжатым воздухом в присутствии пенообразователя и отверждения пены ка.тализатором, отличаю111,иЙс я тем, что,.с целью снижения токсичности пенопласта 8 период отверждения и,эксплуатации без ухудшения . .

его механической прочности, 0 вес.ч. мочевино-формальдегидной смолы перед вспениванием смешивают с 1,282,56 вес.ч. перекиси водорода и 0,016-0,032 вес.ч. сернокислого железа..

Источники/информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-07—Публикация

1980-09-03—Подача