Предлагаемое изобретение относится к области высокомолекулярных соединений, в частности к многоцелевой полимерной композиции для получения полимерных сорбентов, в том числе комбинированных, в виде крошки, матов, бонн, биоконвейеров, мелиорантов-аэрантов, огне-термозащитных заградительно-экранирующих олигомеров-бумеров, используемых для локализации, ликвидации, сбора, очистки загрязненной среды (грунтов, воды, включая радиоактивную, оборотную и технологическую), реабилитации и санации нарушенных земель от нефти, нефтепродуктов, токсично-радиоактивных изотопов, ядовитых, агрессивных, кислотно-щелочных, аммиачных соединений, включая ЛВЖ, и растворенных ионов тяжелых металлов на аварийных объектах нефтетранспортных магистралей, нефтепромыслах, нефтебазах, нефтеперекачивающих и наливных станциях на химико-металлургических предприятиях, речных и морских терминалах, гидростанциях, автотранспортных и железнодорожных предприятиях, а также других промышленных объектах, где возможны аварийные хронические утечки нефтепродуктов и токсично-радиоактивных жидкостей при техногенных чрезвычайных ситуациях сопровождающихся пожарами на поверхности грунтов и гидросферы.

Известна полимерная композиция для получения сорбента [RU №2186075, C08L 61/24, B01J 20/26, C08K 13/02, опубл. 27.07.2002], включающая мочевиноформальдегидную смолу, солянокислый анилин, пластификатор - сульфированную нафталинформальдегидную смолу и графит.

Низкая нефтеемкость сорбента и высокое время затвердевания (образование полимера) 40-60 минут не позволяет использовать данный сорбент более эффективно, что существенно снижает диапазон функционально-технологических возможностей. По своим эксплуатационным характеристикам полученный сорбент имеет ряд существенных недостатков - требует обязательной утилизации, имеет низкую нефтеемкость и кратность получаемого сорбента, большое время отверждения и выделение формальдегида и т.д. Следовательно, по значимости критерия данного материала как сорбента с его нефтеемкостью, низкой скоростью сорбции и высокой эмиссии равновесной концентрацией формальдегида в воздухе и отсутствием биохимического окисления нефтепродуктов, характеризует его как малоэффективный сорбент.

Наиболее близкой по технической сущности и достигаемому результату, принятой в качестве прототипа, является многоцелевая вспененная полимерная композиция для получения сорбента [RU №2186800, C08L 61/24, опубл. 10.08.2002], включающая карбамидоформальдегидную смолу, антипирен, инертный наполнитель, пенообразователь ПО-1, отвердитель - неорганическую кислоту и воду.

Получаемый сорбент имеет определенные недостатки, такие как: высокое процентное содержание карбамидной смолы, выделение свободного формальдегида, превышающее ПДК, а также присутствие в композиции дорогостоящих исходных ингредиентов, что в значительной степени удорожает стоимость сорбента и тем самым сдерживает его широкое внедрение. Кроме того, требуется обязательная утилизация сорбента, так как он вносит вторичное загрязнение.

Известен способ получения сорбента [RU №2197322, B01J 20/30, B01J 20/26, опубл. 27.01.2003], включающий приготовление двух рабочих растворов А и Б, с подогревом до 40-50°C, где растворы А эмульсии и Б агента вспенивания и отверждения требуют строгой последовательности подготовки.

Основным недостатком получаемого по этому способу полимерного сорбента является то, что он адаптирован только на одну марку смолы КФМТ-15 и имеет ряд дорогостоящих компонентов, требует больших энергозатрат на подогрев компонентов и трудозатрат на технологию производства.

Наиболее близким к изобретению по технической сущности, принятым за прототип, является способ получения полимерных сорбентов [RU №2184608, B01J 20/30, B01J 20/26, опубл. 10.07.2002] на основе карбамидных смол, включающий приготовление рабочих растворов компонентов с подогревом до 40-50°C и вспенивание их сжатым воздухом.

Существенным недостатком данного способа являются высокие энерготрудозатраты на технологию производства. Кроме того, данный способ получения сорбентов возможно осуществлять при использовании свежей синтезированной смолы только одной марки КФМТ-15 (при условии гарантированного хранения 2 мес.). Также данный способ ограничивает степень и возможность использования других полимерных композиций для получения сорбентов. Использование дорогостоящих компонентов для получения сорбентов по данному способу определяет и его стоимость, следовательно, по критериям «цена - нефтеемкость, энерготрудозатраты» на изготовление 1 м3 сорбента и недостаточно высокие эксплуатационные его свойства, способ получения сорбента становится менее эффективным и конкурентным.

Задачей настоящего изобретения является разработка композиции и способа получения сорбента из композиции с улучшенными физико-механическими и эксплуатационными свойствами сорбента.

Техническим результатом изобретения является расширение диапазона и спектра функционально-технологических возможностей сорбента на основе заявляемой композиции, возможность использования различных марок товарных марок карбамидных смол с использованием отходов производств, увеличение срока хранения композиции, а также улучшение физико-механических, сорбционных и эксплуатационных свойств сорбента.

Известно, что при применении полимерных сорбентов воздействие открытого огня горящей нефти и температуры приводит к большой потере объемной массы олигомера и, как следствие, к потере нефтеемкости, тлению, выделению дыма и т.д. Поэтому три основных фактора - малый срок хранения смолы как основного связующего компонента для получения сорбентов, узкий диапазон используемых в технологии различных марок карбамидных смол, экологическая и пожарная безопасность эксплуатации сорбентов и их стоимость предопределила задачу технического решения - разработать технологию получения сорбентов с решением существующих факторов и адаптацией в различных сферах применения с использованием отходов производств.

Следует также отметить, что в предлагаемой композиции сорбента и способе ее получения, в виду технической и экономической целесообразности, предусматривается использовать широкую линейку различных марок карбамидных смол с любым содержанием свободного формальдегида. Например, у смолы КФМТ-15 выделение свободного формальдегида 0,15%, у смолы КФ-Ж - 10,82%, у смолы Крепитель М-1, М-2, М-3 более 2%, т.е. у промышленных партий выпускаемых марок карбамидных смол содержание свободного формальдегида колеблется от самого низкого 0,15% до самого высокого ≈14%. Следовательно, необходимо снизить экологическую нагрузку, т.е. эмиссию выделения формальдегида мг/м3 в рабочей зоне воздуха, до ПДК при использовании различных марок смол.

Поставленная задача для достижения технического результата решается тем, что состав композиции и способ получения сорбентов содержит:

- карбамидную смолу любых товарных марок, например КФМТ-15, КФ-Ж, ВПС-Г, КФО, КФ-Б, КБ-С, Крепитель М-1, М-2, М-3 и т.д.,

- пенообразователь - сульфонол (алкилбензолсульфонат, смесь изомеров натриевых солей алкилбензолсульфокислот, с общей формулой R-C6H4NaO3S, где R радикал соответствующий общей формуле CпH2п+1 где п=14-18), или СОФЭКС-ПО-01А - смесь натриевых солей алкилбензолсульфокислот и алкилсульфонатов линейного строения природных полимеров,

- эмульгирующую-стабилизирующую водорастворимую добавку, позволяющую связать химически свободный формальдегид, содержащийся в исходной смоле, выбранную из группы мономеров или полимеров включающая, поливиниловый спирт молекулярной массой 5000-6500 с содержанием гидроксильных групп 35-40% по массе (согласно формулы [-СН2-СН(ОН)-]п, где п - степень полимеризации), полиакриламид, резорцин, акриламид, синтетический линейный полимер из латексной формы (бутилакрилатный каучук с акрилонитрилом, гексилакрилатный каучук, диэтилгексилакрилатный каучук), этиленпропиленовый каучук, карбоксиметилцеллюлозу, полиэтиленгликоль, перекись водорода, карбамид, смесь калиевых и натриевых солей гуминовых кислот, мелкодисперсный наполнитель - хлорид сульфат тиосульфат натрия, являющегося отходом получения диафена азотного производства и состоящего из натриевых солей: сульфат натрия (Na2SO4), хлористый натрий (NaCl), тиосульфат натрия (Na2S2O3⋅5H2O) и нитрозодифениламин, а в качестве химически-реакционного наполнителя УОС (углеродно-оксидное соединение) - тонкодисперсная пыль электрофильтров, отход алюминиевого производства, включающая ряд оксидов Al2O3, F2O3, SiO2 и т.д., сульфата натрия Na2O3, гидроалюмокарбоната натрия NaAlCO3(OH),

- а также кислотный отвердитель, в качестве которого используют водный раствор минеральной кислоты, выбранной из ряда: фосфорной, соляной, серной, муравьиной, щавелевой, трихлоруксусной, борной, органических калийных или натриевых солей или их двойных или тройных смесей, гидроксида аммония или его солей.

Введенные в состав композиции указанные ингредиенты позволяют получить эффективный по своим эксплуатационным характеристикам многофункциональный полимерный сорбент, обладающий сорбционными, термоогнезащитными, экранирующими свойствами с пониженным индексом эмиссии формальдегида, независимо от марок используемых карбамидных смол в составе композиции, и при необходимости получать сорбенты из карбамидной смолы путем ее синтеза непосредственно на производственном участке. А также в процессе технологического производства сорбента позволяет повысить не только растворимость и реакционную способность смолы, а самое главное увеличить срок ее хранения до 14 месяцев, при условии отсутствия воздействия солнечной радиации на композицию. Это дает возможность использовать данную композицию в суровых климатических условиях Сибири и крайнего Севера в любой период года. Особенно это актуально в зимний период, при эксплуатации магистрально-промысловых нефтепроводов и перекачивающих станций, что сопряжено с большими трудностями и экономическими затратами на транспортировку, где особенно востребована данная продукция с учетом экологической безопасности.

Технический результат достигается тем, что композиция для полимерного сорбента, содержащая карбамидоформальдегидную смолу, пенообразователь, отвердитель и воду, дополнительно содержит эмульгирующую-стабилизирующую добавку, хлорид сульфат тиосульфат натрия, являющийся отходом производства диафена, пыль электрофильтров алюминиевого производства при следующем соотношении компонентов, вес.%:

В качестве эмульгирующей-стабилизирующей добавки используют вещество, выбранное из группы: поливиниловый спирт, полиакриламид, акриламид, резорцин, синтетический латекс, карбоксиметилцеллюлоза, полиэтиленгликоль, перекись водорода, карбамид, смесь калиевых и натриевых солей гуминовых кислот.

В качестве пенообразователя используют сульфонол - смесь, содержащую натриевые соли алкилбензолсульфокислот и несульфированных углеводородов с существующими изомерами додецилбензолсульфоната натрия или СОФЭКС-ПО-01А - смесь натриевых солей алкилбензолсульфокислот и алкилсульфонатов линейного строения природных полимеров.

В качестве кислотного отвердителя используют водный раствор минеральной кислоты, выбранной из ряда: фосфорной, соляной, серной, муравьиной, щавелевой, трихлоруксусной, борной, органических калийных или натриевых солей или их двойных или тройных смесей, гидроксида аммония или его солей.

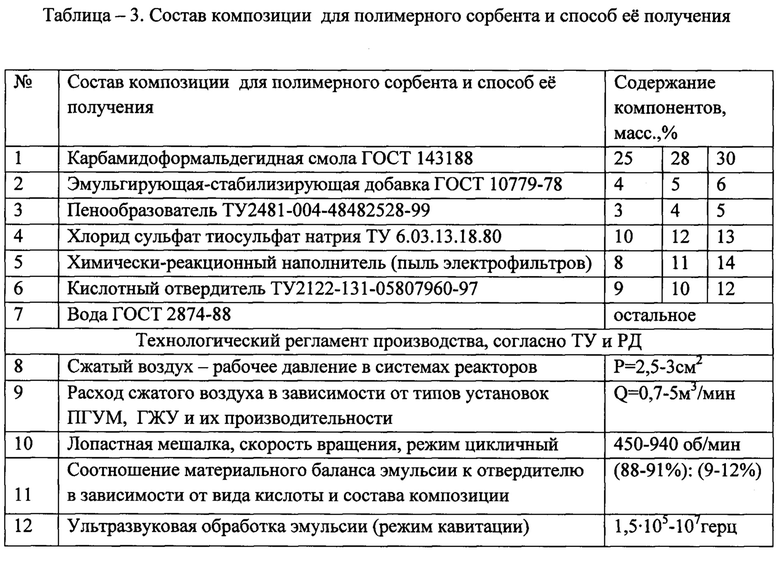

Способ получения полимерного сорбента из композиции на основе карбамидоформальдегидной смолы, включающий приготовление эмульсии, вспенивание ее сжатым воздухом и последующее отверждение, на первой стадии смешивают в вес. %: карбамидоформальдегидную смолу 25-30 эмульгирующую-стабилизирующую добавку 4-6, хлорид сульфат тиосульфат натрия, являющийся отходом производства диафена 10-13, пыль электрофильтров алюминиевого производства 8-14, пенообразователь 3-5, в течение 15-20 минут до однородной массы, обрабатывают в ультразвуковом поле с частотой 1,5⋅105-107 герц в режиме кавитации в присутствии сжатого воздуха при избыточном давлении 0,25÷0,3 МПа и рабочем расходе воздуха 0,7÷5 м3/мин, на второй стадии полимерную массу подвергают отверждению с добавлением кислотного отвердителя в количестве 9-12 вес. % до получения сорбента, затем осуществляют выдержку в течение 0,7-1,6 часа при температуре 15-30°C.

Сущность изобретения заключается в том, что в составе композиции и способе получения сорбента используется полная химико-технологическая совместимость ингредиентов с карбамидной смолой, независимо от ее марки, следовательно, используя пенообразователь - сульфонол или СОФЭКС-ПО-01А, и - хлорид сульфат тиосульфат натрия, являющегося отходом получения диафена азотного производства, которые в сочетании с пенообразователем, в результате химической реакции, дополнительно функционально инициируют и повышают активность и растворимость смолы (при этом ее растворимость практически неограниченна), увеличивается ее активность, реакционная способность, и образовавшаяся из нее пена имеет высокую кратность вспенивания, агрегативную устойчивость к разрушению, стойкость по времени и стабильность пены.

Установлено, что в технологическом процессе производства сорбентов независимо от состава композиции в стадии отверждения происходит выделение формальдегида. Поэтому в предлагаемом изобретении предлагается устранить указанный недостаток с помощью введения в состав композиции, например, поливинилового спирта, который позволяет связать химически свободный формальдегид, содержащийся в исходной карбамидной смоле, и формальдегид, выделяющийся при отверждении композиции, и одновременно повысить физико-механические и эксплуатационные характеристики (прочность на разрыв, гибкость, эластичность), уменьшить пыление и трещинообразование, за счет оптимальной сшивки, сохранив открыто-ячеистую мезопористую структуру сорбента, обуславливающую сорбционные, и защитные свойства. При этом удается уменьшить индекс токсичности в пределах ПДК, не превышающих гигиенических требований безопасности вещества и его биоразлагаемость.

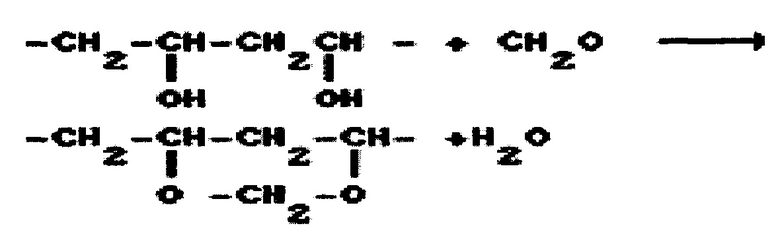

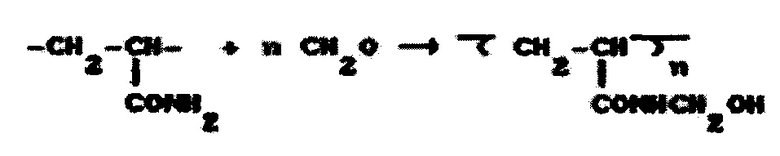

Основное требование к выбору эмульгирующе-стабилизирующей добавки является не только ее высокая реакционная способность по отношению к формальдегиду в условиях получения сорбента (без дополнительных технологических операций, чтобы не усложнять процесс производства), но и быстрая и хорошая растворимость вещества в реакционной водной среде, что существенно повышает эффективность взаимодействия ее с формальдегидом по всему объему реакционной массы. При этом реакционная способность поливинилового спирта вступает во взаимодействие с формальдегидом, образуя метилольные производные, где спирт связывает формальдегид, образуя при этом поливинилацетальные фрагменты в цепи полимера по оптимальной схеме, соответствующей:

Кроме того, поливиниловый спирт дополнительно принимает участие в образовании поперечных сшиваемых мостов при сшивке карбамидной смолы, что приводит к существенному повышению прочности и эластичности сорбентов.

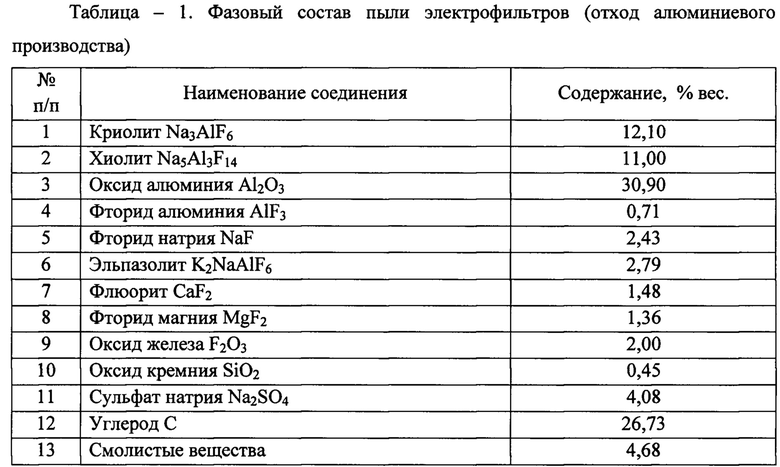

В процессе технологической стадии изготовления полимерного сорбента дополнительно вводится в состав композиции в эмульсионный раствор химически-реакционный наполнитель - в виде тонкодисперсной пыли электрофильтров, отхода алюминиевого производства, обладающая высокой температуро-огнестойкостью, малой плотностью и т.д. Следует особо отметить, что используемая в составе смоляной эмульсии тонкодисперсная пыль электрофильтров в качестве химически-реакционного наполнителя представляет собой отход алюминиевого производства завода «КрАЗ», где фазовый состав пыли электрофильтров состоит из ряда оксидов, при этом пыль электрофильтров представляет собой сложные углеродовторсодержащие натрийоксидные соединения комплексонатного характера. Данные приведены в таблице 1.

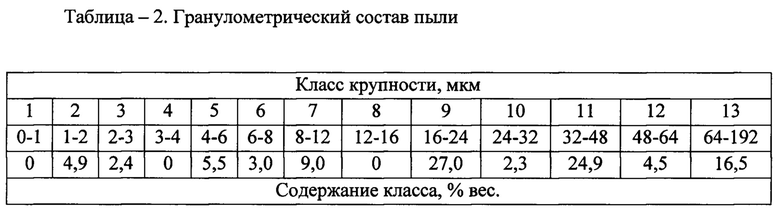

При этом средний размер частиц пыли электрофильтров равен 22,9 мкм, где гранулометрический состав пыли по классу крупности мкм с содержанием класса, % вес. представлен в таблице 2.

Размер частиц пыли электрофильтров по агрегатному состоянию близок к наночастицам (удельная поверхность ≈ равна 110.000-135.000 см2/г), что позволяет эффективно вводить химически-реакционный тонкодисперсный наполнитель, включающий ряд оксидов в состав эмульсии, состоящей из водного раствора карбамидной смолы и пенообразователя. При этом, как показали исследования, возможность введения различных наполнителей в состав композиции, в том числе и инертных, без существенного снижения кратности вспенивания и стабильности пены должно составлять не более 20 мас.ч. Принцип получения полимерных сорбентов основан на том, что первоначально образованную полиэдрическую пену, содержащую пенообразователь, смолу, эмульгирующую-стабилизирующую добавку, химически-реакционный наполнитель и т.д., отверждают путем быстрого введения в пену водного раствора отвердителя.

Особенности механизма карбамидоформальдегидной поликонденсации и пространственной структуры отвержденной смолы обусловливают некоторые свойства полимерного связующего на основе карбамидоформальдегидных смол. С увеличением в исходной смоле содержания метилольных и эфирных групп увеличивается выделение формальдегида и воды в процессе отверждения полимерных связующих. Если в отвержденной смоле сохраняются в значительном количестве свободные метальные группы, то снижается прочность и водостойкость полимера. Эти и другие особенности необходимо учитывать в процессе применения связующих карбамидоформальдегидных смол различного назначения, например: вспененные карбамидоформальдегидные удобрения, поропласты, полимерные сорбенты и т.д.

H2N-CO-NH2+CH2O↔H2N-CO-NHCH2OH

Установлено, что оптимальное отверждение мочевино-формальдегидных смол происходит при нагревании или комнатной температуре в присутствии соединений преимущественно кислотного характера, например: соляной, фосфорной, щавелевой, фталевой кислот, их солей (AlCl3, ZnCl2). Получаемые в результате отверждения сетчатые полимеры бесцветны, светостойки, устойчивы в органических растворителях и маслах, легко окрашиваются, однако имеют ряд недостатков - пониженную водостойкость, хрупкость, низкую устойчивость к деструктивным воздействиям, выделение свободного формальдегида и др.

Следовательно, при изготовлении сорбента технология введения и количество наполнителей и других добавок в композиции определяется в ходе реакции взаимодействия реакционноспособных компонентов, выбранным катализатором отверждения - карбамидоформальдегидной смолы, в частности с соляной кислотой, в зависимости от вида наполнителей, так как в составе композиции в качестве химически-реакционного наполнителя выбрана тонкодисперсная пыль электрофильтров, состоящая из различных химических элементов, то в результате химических реакций взаимодействия наполнителя с катализатором отверждения - соляной кислотой и карбамидной смолой в процессе изготовления сорбента происходят следующие химические реакции взаимодействия:

Al2O3+6HCl→2AlCl3+2H2ONaF+HCl→NaCl+HF↑

AlF3+3HCl→AlCl3+3HF↑ CaF2+2HCl→CaCl2+2HF↑

Fe2O3+6HCl→2FeCl3+3H2OFeO+2HCl→FeCl2+H2O и т.д.

Как видно из протекания химических реакций - происходит выделение разнообразных газов, которые в сочетании принудительного воздушно-механического вспенивания с одновременным газообразованием выделяющегося в результате реакций взаимодействия с соляной кислотой в процессе интенсивной реакции поликонденсации, т.е. отверждения, ведет к снижению процесса седиментации, т.е. оседания и остаточного усадочного напряжения на границе раздела фаз полимерного олигомера, снижая при этом линейную усадку, а выпадающие в осадок соли, включая и фторсоли NaF, AlF3, CaF2 при вспенивании, т.е. соприкосновении частиц солей, воды и смолы на контактной поверхности, повышают коэффициент насыщения, вследствие чего сразу же начинают идти реакции растворения кристаллов солей, включая и безводных минералов и результатом их протекания является насыщение воды ионами Ca+ и Na+и др. Вспененная композиция после заливки ее в форму или опалубку при высокой скорости отверждения обладает высокой агрегативной устойчивостью и элементы коалесцирования, т.е. осаждения не наблюдаются.

Ионы Ca+ и Na+ являются инициаторами процесса конденсации, интенсифицируют и способствуют быстрому протеканию основных технологических показателей, кратность вспенивания пеномассы, время желеобразования, оптимизируя при этом межструктурный полимеро-кристаллический каркас твердеющей вспененной высокократной массы олигомера и, как бы, в целом армируют структуру сорбента, придавая ему при полном отверждении и высыхании повышенную плотность, закономерно механическую прочность, термоогнестойкость и, как следствие, низкое значение усадочной деформации и сорбционного увлажнения.

При прохождении химических реакций, дополнительно происходит вспенивании выделившихся газов, при этом ячейки пены разрастаются и соприкасаются, в результате чего происходит их взаимное сжатие и деформация поверхности, где находящиеся в местах соприкосновения ячеек выделенные газы образуют так называемые треугольники и капилляры Гиббса. Эти капилляры имеют размер менее 0,035 мкм и занимают до 3÷5% объема. Их наличие предопределяет высокую удельную поверхность 5000 см2/см3 с пикнометрической плотностью в пределах от 0,6 см3, при этом пористая структура обуславливается перфорированностью так называемых стержневых и пленочных образований при отверждении. Количество открытых пор в олигомере - сорбенте колеблется в пределах 85,8-91,4%, в то же время количество тупиковых не впитывающих закрытых пор не превышает 7,2-11,8%.

Кроме того, суммарная пористость (VΣ) и предельный сорбционный объем (Ws) с применением органомодификатора в зависимости по разнице VΣ см3/г и Ws см3/г позволяет определять и суммарный объем макропор Vma (см3/г), которые варьируются в интервалах 0,33-0,76 см3/г для VΣ и 0,02-0,05 см3/г для Ws, что позволяет получать сорбент, независимо от порядка внесения компонентов, с более развитой поверхностной структурой и малой объемной массой от 6 до 35 кг/м3 и высокой пористостью (П%) в пределах от 85,8 до 91,4% при низком коэффициенте седиментации.

Вовлечение в состав композиции для получения полимерных сорбентов поливинилового спирта, отходов получения диафена азотного производства и тонкодисперсной пыли электрофильтров позволяет за счет использования этих ингредиентов увеличить срок хранения композиций, повысить стабильность и активность химического процесса поликонденсации при использовании различных марок карбамидных смол, растворимость смолы, ее реакционную способность, прочность, эластичность, термостойкость полимерных сорбентов и, при этом, значительно снизить усадку, хрупкость, влаго-паропроницаемость и эмиссию выделения формальдегида в окружающую среду в процессе производства и эксплуатации, а также увеличить активность реакции отверждения вспененной полимерной массы с учетом агрегативной устойчивости.

В результате этого достигается снижение себестоимости сорбента с повышением его конкурентоспособности на рынке полимерных материалов и изделий, так как расширяются функциональные возможности и появляется возможность получать сорбенты различных марок, модификаций и конструктивных изделий (маты, боны и т.д.).

Методом регрессионного анализа получено уравнение зависимости нефтеемкости (НЕ, г/г), маслоемкости (ME, г/г) и водопоглощение (ВП, г/г) поропласта (например сорбента), полученного из реакционно-способного органомодификатора, хлорид сульфат тиосульфат натрия, пенообразователя, поливинилового спирта и смолы зависит прежде всего от объема макропор (Vмa) и других значимых факторов, при этом:

НЕ=3,415⋅Vмa-0,405, где R2 - достоверность аппроксимации R2=0,97.

Дополнительно методом математического анализа были получены и уравнения описывающие зависимость (НЕ, г/г) и прочности при сжатии (σпрМпа) от количества наполнителя (С):

НЕ=59,337-0,614⋅С при R2=0,996-(1)

σпр=0,1991-0,0123⋅С+0,0005⋅С2 при R2=0,937-(2)

Оценка значимости коэффициента уровней регрессии (1) и (2) при уровне значимости g=0,05 показала, что все коэффициенты значимы. Результат математической обработки показал, что уравнения регрессии адекватно отражают процесс синтеза получения полимерных материалов по данному составу композиции.

Следовательно, введенный в состав смоляной эмульсии в заданном соотношении поливиниловый спирт, отходы получения диафена азотного производства, тонкодисперсная пыль электрофильтров, позволяет одновременно улучшить как физико-механические, так и эксплуатационные свойства получаемого полимерного сорбента с широкими функциональными возможностями.

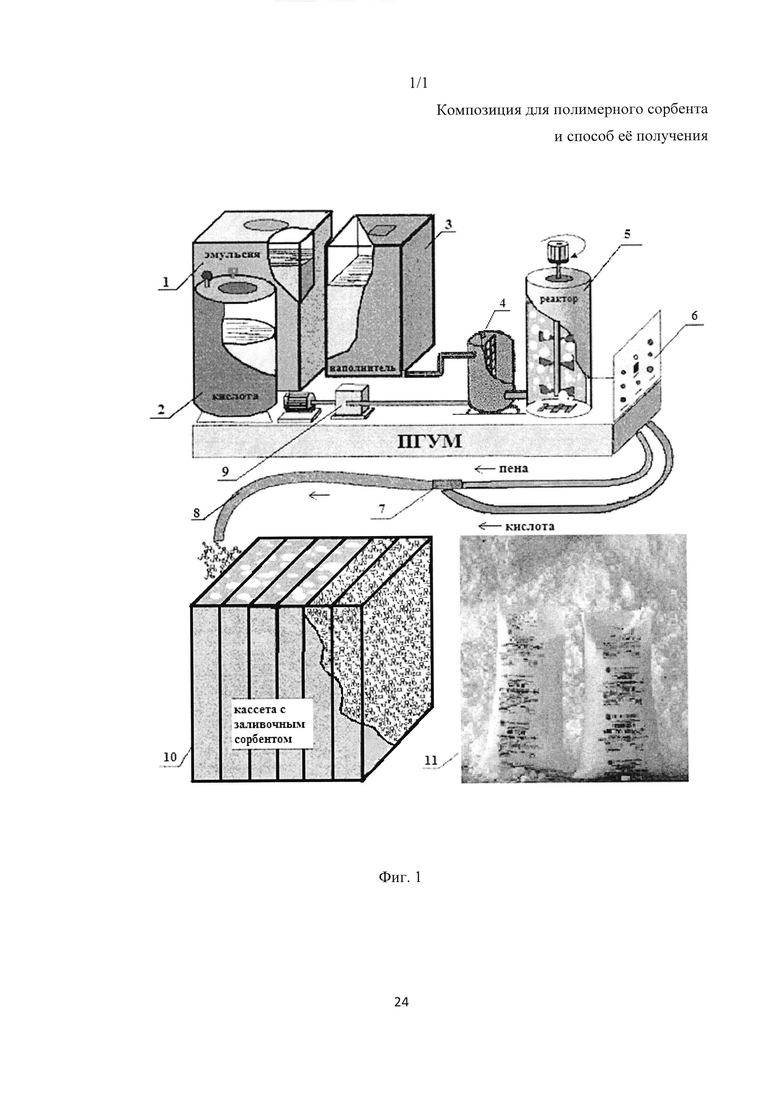

Технология получения полимерных сорбентов на основе предлагаемого состава композиции и способа получения сорбента позволяет по безотходной технологии двухкомпонентной схемы в соответствии с технологическим регламентом производства, ТУ 2254-001-02067879-2009 и методических указаний с помощью пеногенерирующей установки ПГУМ или газожидкостной мобильной установки ГЖУ-М модульного типа. Оборудование для производства сорбентов ПГУМ включает в себя: бак для эмульсии и бак для отвердителя, емкости для модификаторов и наполнителей, реактор первой ступени для воздушно-механического вспенивания эмульсии, реактор второй ступени с двухконтурным вспениванием пеновоздушной массы и ее стабилизации, насос с электродвигателем, пульт управления агрегатов оптимизации и термостатирования компонентов с контрольно-измерительными приборами с запорно-регулирующей аппаратурой, смеситель для подачи водного раствора соляной кислоты во вспенивающую массу, пенопровод для формирования частично отвержденной полимерной массы и заливки ее в кассеты, где конструктивные исполнения формовочных кассет могут быть различны в виде листов, ковриков, бонн и других изделий по ТУ 20.60.21-001-90375318-2017. При необходимости получения полимерного сорбента в виде крошки сорбент дробят, модифицируют с дополнительной иммобилизацией ассоциированных биокультур и нефтеокисляющих штаммов и расфасовывают в полиэтиленовую тару (мешки), с последующим вакуумированием. Реактор вспенивания первой ступени с массообменным турбулизирующим устройством, реактор дополнительного вспенивания, стабилизации и созревания пены второй ступени, со встроенным ультразвуковым диспергатором УЗД. Процесс регулирования технологических параметров при получении полимерного материала осуществляют по контрольно-измерительным и запорно-регулирующим приборам в ручном или автоматическом режимах.

Сорбент получают путем смешивания в первой емкости объемом 1,5÷3 м3 раствор эмульсии (карбамидной смолы, пенообразователя, водорастворимой добавки, хлорида сульфата тиосульфата натрия и химически-реакционного наполнителя тонкодисперсной пыли электрофильтров - отходов производств в соответствующих пропорциях) и путем воздушно-механического барботирования с применением специального ультразвукового диспергатора - УЗД, установленного внутри реактора, перемешивают данные ингредиенты в течение 15-20 минут до однородного гомогенного стабильного раствора, получая при этом хорошо текучую смоляную эмульсию-суспензию. При этом встроенный в реактор ультразвуковой диспергатор УЗД позволяет дополнительно обработать эмульсию в ультразвуковом поле, образуя нелинейный эффект ультразвука с частотой 1,5⋅105-107 герц, что приводит к кавитации в жидкой среде частиц, при этом не только увеличивается контактная поверхность воздуха с эмульсией, но и создается высокая турбулентность, тем самым окончательно интенсифицируется и стабилизируется весь процесс вспенивания. Во второй емкости объемом 0,3÷0,6 м3 готовят водный раствор минеральной кислоты 10% концентрации. После заправки установки компонентами и их предварительной подготовки данные компоненты при помощи запорно-регулирующей аппаратуры и системы насосов в ручном или автоматическом режимах подаются в реактор первой ступени для вспенивания эмульсии. Подаваемый в реактор сжатый воздух давлением 2-3 кг/см2, где расход воздуха Q=0,7-5 м3/мин (определяется в зависимости от производительности и конструктивных особенностей пеногенерирующей установки ПГУМ, ГЖУ-М). Поступая в реактор второй ступени, частично вспененная эмульсия, способом воздушно-механического, аэродинамического перемешивания мгновенно вспенивается, создавая турбулентный режим при критерии Рейнольца 4500 и более, где с помощью датчиков, установленных в реакторе, определяется до расчетной величины интенсивность, стойкость, кратность вспенивания с возможностью регулирования стартового времени поликонденсации, т.е. процесса механизма отверждения. Далее полученная пеновоздушная смесь, проходя по пенопроводу, стабилизирует созревание пены и увеличивает порог стартового времени в 1,5-2 раза, подается в смеситель, в котором установлена специальная двухпозиционная форсунка, позволяющая впрыскивать в виде тумана оптимальный расход отвердителя, в результате чего пеновоздушная смесь равномерно перемешивается и частично отверждается, образуя студень. Окончательная реакция поликонденсации осуществляется в транспортирующе-формирующем пенопроводе, где полимерная масса в течение нескольких минут превращается в пенополимерный, быстротвердеющий олигомер-сорбент, заливаемый в специальные формы (кассеты). После чего уложенная в формы пеномасса подвергается изотермической выдержке в течение 0,7-1,6 часа при температуре 15-30°C до достижения распалубочной прочности, после распалубки фрагменты влажного сорбента подвергают окончательной сушке в сушильной камере периодического действия до нормативной влажности 8-12% и дробят (измельчают) на гранулы в пределах 0,8-3 мм, с последующей упаковкой, согласно ТУ и регламента работ.

В процессе отверждения кислотой вспененный раствор массы проходит три стадии превращения:

- в первой стадии образуется вязкая жидкость типа коллоидного раствора,

- во второй стадии переходит в рыхлую эластичную массу, содержащую 40-60% воды и желеобразный студень,

- на третьей стадии вспененная масса полностью отверждается, в результате чего образуется твердый нерастворимый олигомер - полимерный сорбент высокой кратности, пористости, развитой структуры и низкой плотности.

При этом важным этапом получения качественного полимерного сорбента является время перехода из первой стадии во вторую, т.е. появление первых хлопьев отвержденной смолы в растворе (τ1) и образование плотного комка полимера (τ2). Самый оптимальный процесс поликонденсации при получении сорбентов проходит только при τ1=10÷60 с и τ2=100÷300 с, что позволяет получать полимерный сорбент с наиболее улучшенными физико-механическими, сорбционными и эксплуатационными свойствами при значительном снижении его стоимости.

При этом в режимах непрерывного производства - стационарные условия - цех или цикличного изготовления, т.е. непосредственно на нефтезагрязненных участках в полевых условиях согласно разработанного ПЛАРНа (плана ликвидации аварийных разливов нефтепродуктов) осуществляется технологический процесс получения и нанесения сорбента.

Сравнительный анализ заявленного технического решения с прототипами показывает, что заявленный состав композиции и способ ее получения соответствует критерию «новизна» и соответствует улучшенным физико-механическим и эксплуатационным свойствам сорбента, включая его многофункциональную значимость, универсальность, конкурентоспособность и высокую эффективность:

- в прототипах способа и композиции для получения сорбента имеется узкий диапазон технических возможностей, где не решен вопрос утилизации, а в заявленном техническом решении получаемый сорбент имеет широкий спектр функционально-технологических возможностей (как сорбент, мелиорант-аэрант, термоогнезащитный экранирующий олигомер и т.д.), что дает возможность применять данную композицию в технологическом плане как многофункциональную двойного-тройного назначения;

- в прототипах способа и композиции для получения сорбента используется только одна марка карбамидной смолы КФМТ-15. Следовательно, возможность использования широкой линейки других более дешевых и доступных карбамидных смол, таких как КФ-Ж, ВПС-Г, КФО, КФ-Б, КБ-С, Крепитель М-1, смола М-70 и т.д., в данной композиции и способе не представляется возможным, что является одним из существенных недостатков, а в заявленном техническом решении возможно использовать различные марки товарных карбамидных смол с использованием отходов производств;

- в прототипах композиции и способа получения полимерных сорбентов осуществляются только при использовании свежей синтезированной смолы, а так как все карбамидные смолы имеют, согласно ГОСТ и ТУ, ограниченный срок хранения 2-3 месяца, в заявленном техническом решении в результате химической реакции взаимодействия хлорид сульфат тиосульфат натрия с карбамидной смолой дополнительно инициируют и повышают растворимость смолы, при этом ее растворимость практически неограниченна, увеличивается ее реакционная способность, и образовавшаяся из нее пена имеет высокую кратность вспенивания, при этом срок хранения карбамидной смолы увеличивается до 14 месяцев и выше;

- в прототипах композиции и способа получения полимерных сорбентов в процессе эксплуатации выявлены высокая хрупкость, интенсивность пыления, малая эластичность и упругость, а в заявленном техническом решении с применением эмульгирующей-стабилизирующей водорастворимой добавки возможно полностью устранить данные недостатки и придать сорбенту новые эксплуатационные и экологические свойства.

Анализ заявленного состава композиции показывает, что он соответствует критерию «изобретательский уровень». Техническое решение получения сорбента из заявленного состава композиции, согласно разработанному регламенту, алгоритму действий и ТУ позволяет осуществлять производство в автономных условиях на любых предприятиях.

Композиция для полимерного сорбента и способ ее получения иллюстрируются следующими примерами.

Пример 1.

Одновременно подготавливают два раствора в двух разных емкостях: в первой емкости водный смоляной раствор эмульсии-суспензии, а во второй емкости заданной концентрации раствор ингибированной соляной кислоты. Затем путем воздушно-механического перемешивания компонентов с помощью ультразвукового диспергатора - УЗД, в течение 15-20 минут доводят до однородной гомогенной смеси 25 масс. % карбамидной смолы КФМТ-15, 4 масс. % эмульгирующей-стабилизирующей водорастворимой добавки - поливинилового спирта, 3 масс. % пенообразователя, 10 масс. % хлорида сульфата тиосульфата натрия, 8 масс. % химически-реакционного тонкодисперсного наполнителя (пыли электрофильтров), при этом материальный баланс, т.е. соотношение состава эмульсии к отвердителю соответствует в пределах 91÷9%, введенный в состав композиции поливиниловый спирт полностью связывает формальдегид, образуя при этом поливинилацетальные фрагменты в цепи полимера по схеме:

Далее эмульсионный раствор смеси-суспензии с помощью насоса подают в реактор первой ступени, имеющий массотеплообменное устройство и при помощи дополнительного сжатого воздуха вспенивают, обрабатывают в ультразвуковом поле с частотой 1,5⋅105-107 герц в режиме кавитации в присутствии сжатого воздуха при избыточном давлении 0,25÷0,3 МПа и рабочем расходе воздуха 0,7÷5 м3/мин, на второй стадии полимерную массу подвергают отверждению с добавлением кислотного отвердителя в количестве 9-12 вес.% до получения сорбента, затем осуществляют выдержку в течение 0,7-1,6 часа при температуре 15-30°C.

Пример 2.

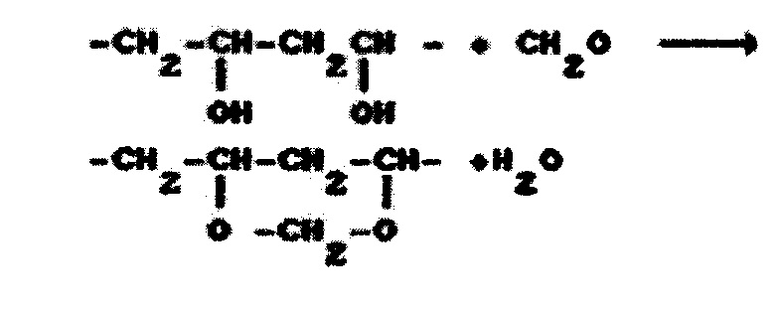

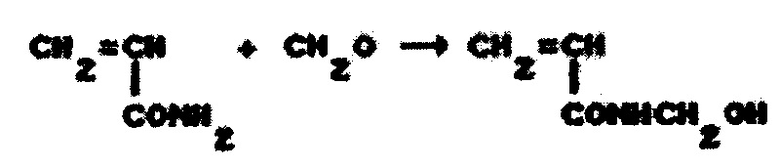

Получение сорбента осуществляют аналогично примеру 1, при смешивании 28 масс. % карбамидоформальдегидной смолы КФ-Ж, 5 масс. % эмульгирующей-стабилизирующей водорастворимой добавки - полиакриламида, 4 масс. % пенообразователя, 12 масс. % хлорида сульфата тиосульфата натрия, 11 масс. % химически-реакционного тонкодисперсного наполнителя (пыли электрофильтров), 10 масс. % ортофосфорной кислоты 10%-ной концентрации, где состав эмульсии и отвердителя в массовом соотношении соответствуют в пределах 90%÷10%. С учетом использования полиакриламида, взамен поливинилового спирта, происходит связывание формальдегида с образованием метилольных производных полиакриламида, что подтверждают экспериментальные данные по уменьшению содержания формальдегида в отвержденном сорбенте, где химическая реакция протекает по схеме:

Пример 3.

Получение сорбента осуществляют аналогично примеру 1, при смешивании 30 масс. % карбамидоформальдегидной смолы ВПС-Г, 6 масс. % эмульгирующей-стабилизирующей водорастворимой добавки - акриламида 5 масс. % пенообразователя, 13 масс. % хлорида сульфата тиосульфата натрия, 14 масс. % химически-реакционного тонкодисперсного наполнителя (пыли электрофильтров), 12 масс. % щавелевой кислоты 10%-ной концентрации, при этом состав эмульсии и отвердителя в массовом соотношении соответствуют в пределах 88%÷12%. В случае использования акриламида также происходит связывание формальдегида с образованием метилольных производных акриламида, где реакция протекает по следующей схеме:

Введение в состав композиции карбамидоформальдегидной смолы менее 25 масс. % является недостаточным для реакции поликонденсации, т.е. отверждение полимера замедляется, в связи с этим происходит линейная и объемная усадки, следовательно резко снижается кратность поропласта и как следствие пористость, включая макро-микропоры, мезопоры. А введение карбамидоформальдегидной смолы более 30 масс. % ведет к перерасходу дорогостоящей смолы и, следовательно, к удорожанию сорбента. При введении в состав композиции хлорида сульфата тиосульфата натрия менее 10 масс. % ведет к недостаточной реакционной способности (растворимости смолы), тем самым снижается не только коэффициент растворимости смолы, но и срок хранения, а более 13 масс. % ведет к изменению вязкости эмульсии и нарушению баланса вспенивания. Введение в состав композиции химически-реакционного тонкодисперсного наполнителя (пыли отхода производства) в интервале от 8 до 14 масс. % является наиболее оптимальным, так как менее 8 масс. % приводит к недостаточным физико-механическим свойствам сорбента, а более 14 масс. % приводит к необходимости повышения концентрации соляной кислоты в составе композиции, а также повышает усадку сорбента и снижает его кратность и агрегативную устойчивость.

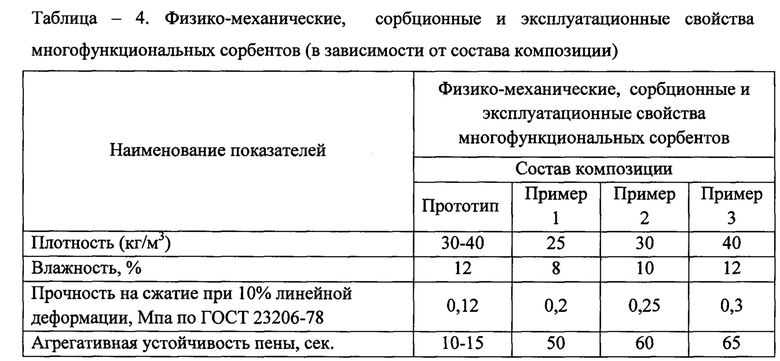

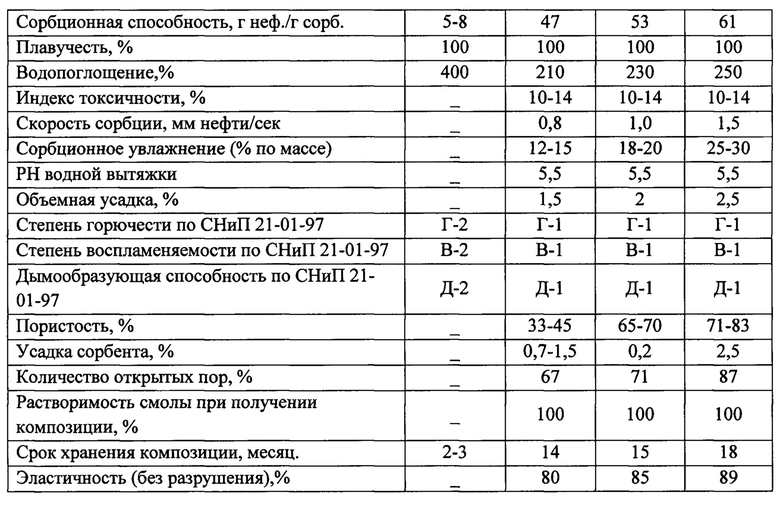

Физико-механические характеристики и эксплуатационные свойства получаемого сорбента на основе предлагаемого состава композиции и способа получения приведены в таблицах 3 и 4.

* Примечание: физико-химические, механические и эксплуатационные свойства сорбентов с дифференцированной нефтеемкостью определялись по стандартным сертифицированным методикам, согласно аттестата аккредитации, а также по дополнительно разработанным и утвержденным институтом нефти и газа СФУ основным методикам полимерных сорбентов серии «Униполимер-М», «Месорб», «Униполимер-Агро», «Меном», «Униполимер-БОС», «Униполимер-Био», протестированных в России, СНГ и США.

Стоимость сорбентов по сравнению с прототипом снижена, это обусловлено тем, что применяемые в прототипе дорогостоящие компоненты заменены на полную товарную стоимость отходов алюминиевого и азотного производств предприятий г. Красноярск. Кроме того, предлагаемая композиция позволяет широко варьировать алгоритм технологических функционально зависимых параметров (нефтеемкость, пористость, прочность, теплостойкость и т.д.), что в зависимости от назначения применения сорбентов позволяет классифицировать их в качестве сорбционных, агромелиоративных и огнезащитных материалов серий «Униполимер-М», «Униполимер-Био», «Униполимер-Ферро», «Униполимер-БОС», «Униполимер-Агро» в природоохранных, противопожарных и других целях, что позволяет расширить диапазон функционально-технических задач с максимальной трансформацией и оптимизацией технологических процессов получения сорбентов и их применения в условиях Сибири и Дальнего Востока без применения импортозамещающих природоохранных технологий. Разработанный способ получения сорбентов является базовым и может быть интегрирован с любыми известными полимерными композициями и вновь разрабатываемыми, включая зарубежные аналоги.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2015 |

|

RU2587440C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО СОРБЕНТА | 2015 |

|

RU2604370C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 2015 |

|

RU2593160C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2002 |

|

RU2197322C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2001 |

|

RU2191068C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ СОРБЕНТОВ | 2000 |

|

RU2184608C1 |

| Композит для очистки поверхности воды и почво-грунтов от нефти и нефтепродуктов | 2024 |

|

RU2838769C1 |

| Композиция для полимерного сорбента | 2017 |

|

RU2663743C1 |

| ПЕРЕНОСНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ И НАНЕСЕНИЯ ВСПЕНЕННОЙ САМООТВЕРЖДАЮЩЕЙСЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2183487C2 |

| Композиция для полимерного сорбента | 2020 |

|

RU2754806C1 |

Изобретение относится к области получения вспененной полимерной композиции для изготовления сорбентов. Композиция для полимерного сорбента содержит (вес.%): карбамидоформальдегидная смола 25-30; эмульгирующая-стабилизирующая добавка 4-6; пенообразователь 3-5; хлорид сульфат тиосульфат натрия, являющийся отходом производства диафена 10-13; пыль электрофильтров алюминиевого производства 8-14; кислотный отвердитель 9-12; вода – остальное. Изобретение позволяет создать многофункциональную композицию и получить сорбент с улучшенными физико-механическими и эксплуатационными свойствами. 2 н. и 3 з.п. ф-лы, 1 ил., 4 табл., 3 пр.

1. Композиция для полимерного сорбента, содержащая

карбамидоформальдегидную смолу, пенообразователь, отвердитель и воду, отличающаяся тем, что она дополнительно содержит эмульгирующую-стабилизирующую добавку, хлорид сульфат тиосульфат натрия, являющийся отходом производства диафена, и пыль электрофильтров алюминиевого производства при следующем соотношении компонентов, вес.%:

2. Композиция по п. 1, отличающаяся тем, что в качестве эмульгирующей-стабилизирующей добавки используют вещество, выбранное из группы: поливиниловый спирт, полиакриламид, акриламид, резорцин, синтетический латекс, карбоксиметилцеллюлоза, полиэтиленгликоль, перекись водорода, карбамид, смесь калиевых и натриевых солей гуминовых кислот.

3. Композиция по п. 1, отличающаяся тем, что в качестве пенообразователя используют сульфонол - смесь, содержащую натриевые соли алкилбензолсульфокислот и несульфированных углеводородов с существующими изомерами додецилбензолсульфоната натрия или СОФЭКС-ПО-01А - смесь натриевых солей алкилбензолсульфокислот и алкилсульфонатов линейного строения природных полимеров.

4. Композиция по п. 1, отличающаяся тем, что в качестве кислотного отвердителя используют водный раствор минеральной кислоты, выбранной из ряда: фосфорной, соляной, серной, муравьиной, щавелевой, трихлоруксусной, борной, органических калийных или натриевых солей или их двойных или тройных смесей, гидроксида аммония или его солей.

5. Способ получения полимерного сорбента из композиции на основе карбамидоформальдегидной смолы, включающий приготовление эмульсии, вспенивание ее сжатым воздухом и последующее отверждение, отличающийся тем, что на первой стадии смешивают (вес.%): карбамидоформальдегидную смолу 25-30, эмульгирующую-стабилизирующую добавку 4-6, хлорид сульфат тиосульфат натрия, являющийся отходом производства диафена 10-13, пыль электрофильтров алюминиевого производства 8-14, пенообразователь 3-5, смешение ведут в течение 15-20 мин до однородной массы в ультразвуковом поле с частотой 1,5⋅105-107 Гц в режиме кавитации в присутствии сжатого воздуха при избыточном давлении 0,25÷0,3 МПа и рабочем расходе воздуха 0,7÷5 м3/мин, на второй стадии полимерную массу подвергают отверждению с добавлением кислотного отвердителя в количестве 9-12 вес.% до получения сорбента, затем осуществляют выдержку в течение 0,7-1,6 ч при температуре 15-30°C.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ СОРБЕНТОВ | 2000 |

|

RU2184608C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2186075C2 |

| КРЫЛО САМОЛЕТА | 2001 |

|

RU2184680C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ СБОРА НЕФТИ С ПОВЕРХНОСТИ ВОДЫ | 1996 |

|

RU2113901C1 |

| СПОСОБ ЛОКАЛИЗАЦИИ ПЯТЕН НЕФТИ | 1998 |

|

RU2175038C2 |

| СПОСОБ ЛОКАЛИЗАЦИИ ПЯТЕН НЕФТИ | 1998 |

|

RU2158334C2 |

Авторы

Даты

2017-07-24—Публикация

2016-05-26—Подача