: Изобретение относится к области

нйразрушающего контроля и может быть 1

использовано при ультразвуковом контроле качествА сЕ1арных соединений и основного металла изделий из среднеи высоколегированных сталей, имеющих крупнозернистую структуру.

Цель изобретения - повышение достоверности способа.

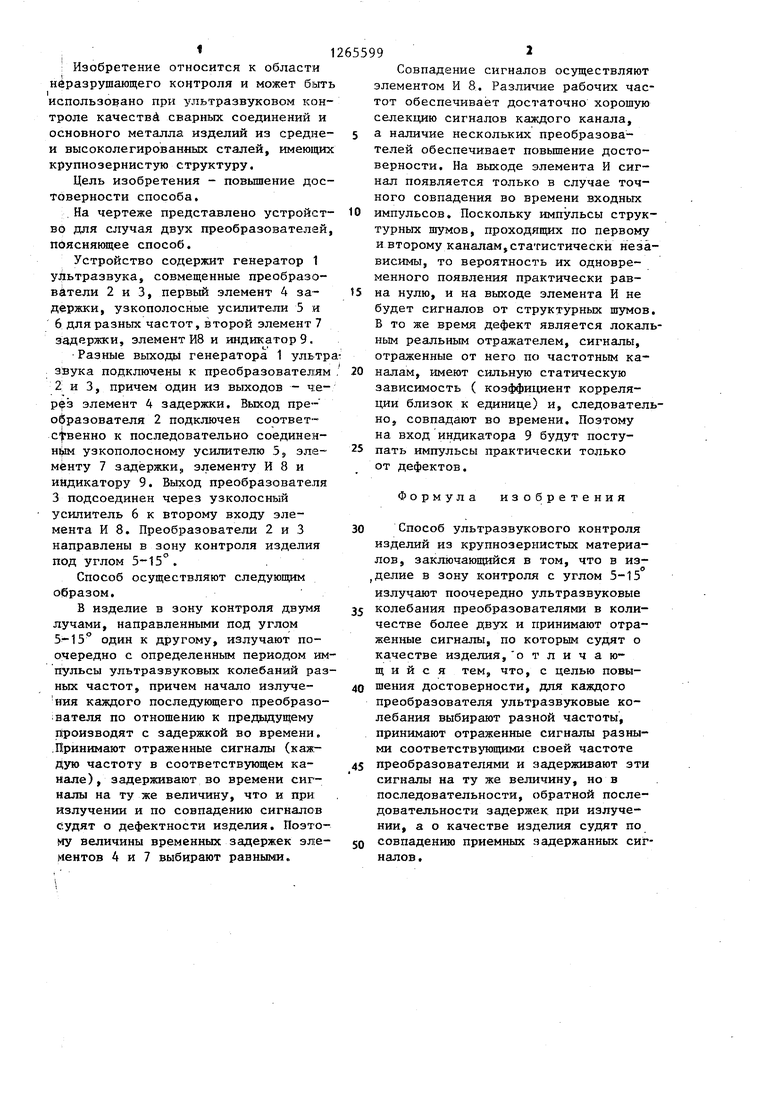

На чертеже представлено устройство для случая двух преобразователей поясняющее способ.

Устройство содержит генератор 1 ультразвука, совмещенные преобразователи 2 и 3, первый элемент 4 задержки, узкополосные усилители 5 я 6 для разных частот, второй элемент 7 задержки, элемент И8 и индикатор 9.

Разные выходы генератора 1 ультрзвука подключены к преобразователям

2и 3, причем один из выходов - элемент 4 задержки. Выход преофразователя 2 подключен соответс венно к последовательно соединенным узкополосному усилителю 5,, элементу 7 задержки, элементу И 8 и индикатору 9. Выход преобразователя

3подсоединен через узколосный усилитель 6 к второму входу элемента И 8. Преобразователи 2 и 3 направлены в зону контроля изделия под углом 5-15°.

Способ осуществляют следующим образом.

В изделие в зону контроля двумя лучами, направленными под углом 5-15° один к другому, излучают поочередно с определенным периодом импульсы ультразвуковых колебаний разных частот, причем начало излучения каждого последующего преобразо;вателя по отношению к предыдущему производят с задержкой во времени, .Принимают отраженные сигналы (каждую частоту в соответствующем канале) , задерживают во времени сигналы на ту же величину, что и при излучении и по совпадению сигналов судят о дефектности изделия. Поэтому величины временных задержек элементов 4 и 7 выбирают равными.

Совпадение сигналов осуществляют элементом И 8. Различие рабочих частот обеспечивает достаточно хорошую селекцию сигналов каждого канала,

а наличие нескольких преобразователей обеспечивает повьшение достоверности. На выходе элемента И сигнал появляется только в случае точного совпадения во времени входных

импульсов. Поскольку импульсы структурных шумов, проходящих по первому и второму каналам, статистически независимы, то вероятность их одновременного появления практически равна нулю, и на выходе элемента И не будет сигналов от структурных шумов. В то же время дефект является локальным реальным отражателем, сигналы, отраженные от него по частотным каналам, имеют сильнзпю статическую зависимость ( коэффициент корреляции близок к единице) и, следовательно, совпадают во времени. Поэтому на вход индикатора 9 будут поступать импульсы практически только от дефектов.

Формула изобретения

Способ ультразвукового контроля изделий из крупнозернистых материалов, заключающийся в том, что в из,делие в зону контроля с углом 5-15 излучают поочередно ультразвуковые

колебания преобразователями в количестве более двух и принимают отраженные сигналы, по которым судят о качестве изделия,отличающийся тем, что, с целью повышения достоверности, для каждого преобразователя ультразвзгковые колебания выбирают разной частоты, принимают отраженные сигналы разными соответствующими своей частоте

преобразователями и задерживают эти сигналы на ту же величину, но в последовательности, обратной последовательности задержек при излучении, а о качестве изделия судят по

совпадению приемных задержанных сигналов .

/

Изобретение относится к области неразрушающего контроля и может быть использовано при ультразвуковом контроле изделий из металла с крупнозернистой структурой. Целью изобретения является повышение точности. В зону контроля изделия направляют ультразвук лучами под углом 5-15 друг к другу. Поочередно с каждого преобразователя, которых может быть два и более, излучают импульсы разных частот. Принимают отраженные сигналы, при этом сигналы разных частот принимают соответственно разными каналами. Выдерживают приемные сигналы каждого канала на ту же величину и в той же последовательности, что и при излучении, а по совпадению задержанных сигналов разных частот судят о качестве изделия. При разниде частот g сигналов излучения и при дальнейшей обработке отраженных сикналов вероятность одновременного появ.BBEQ ления структурных шумов равна нулю,что ЙЗЕХД повьшает точность контроля. 1 ил. 1чЭ О) СП О1 со со

| Способ ультразвукового контроля крупнозернистыз материалов | 1972 |

|

SU590658A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-10-23—Публикация

1985-04-26—Подача