Изобретение относится к способам очистки фильтроэлементов из пористо-капиллярных материалов, применяемых в авиационной и других отраслях промышленности.

Известен способ очистки фильтроэлементов, согласно которому одновременно с воздействием ультразвуковыми колебаниями создают направленный поток жидкости через капилляры фильтроэлемента, имеющего форму полого цилиндра, от внутренней его поверхности к наружной, т.е. в направлении противоположном рабочему.

Данный способ позволяет удалить оторвавшиеся загрязнения из капилляров фильтроэлемента, однако очистка производится недостаточно эффективно, так как кавитационные процессы развязываются во всем объеме жидкости и значительная часть ультразвуковой энергии вследствие отражения и рассеивания ультразвуковых волн на кавитационных пузырьках теряется и не участвует в очистке фильтроэлемента.

Данное техническое решение по технической сущности и достигаемому эффекту наиболее близко к предложенному и принято за прототип.

Целью изобретения является упрощение технологического оборудования, реализующего очистку фильтроэлементов с кавитацией у очищаемой поверхности, при сохранении эффективности процесса очистки фильтрующей поверхности и повышение качества очистки элементов каркаса и крепления фильтроэлемента.

Цель достигается тем, что очищаемый фильтроэлемент электрически изолируют от оборудования и создают на нем электрический потенциал путем электризации фильтроэлемента при протекании диэлектрической жидкости. Это позволяет существенно упростить технологическое оборудование, в частности, отпадает необходимость в устройствах для подачи жидкости по дополнительному контуру, так как условия возникновения кавитации под действием ультразвуковых колебаний лучше вблизи поверхности фильтроэлемента из-за ионизации жидкости под действием электрического потенциала на фильтроэлементе и кавитация возникает непосредственно вблизи очищаемой поверхности. При этом не требуется каких-либо источников тока, так как заряд на фильтроэлементе накапливается вследствие электризации при продавливании жидкости через фильтроэлемент.

Повышается качество очистки элементов каркаса и крепления фильтроэлементов, так как при накоплении электрического заряда на фильтроэлементе кавитация развивается вблизи всей поверхности фильтроэлемента, а не только у фильтрующей поверхности.

Кроме этого, улучшаются условия очистки фильтроэлемента, так как загрязнения приобретают заряд, одноименный с зарядом на фильтроэлементе, и под действием электростатических сил удаляются с фильтроэлемента. Частицы загрязнений, оторвавшиеся с фильтроэлемента, могут служить зародышами кавитации.

Другие попытки развивать кавитационные процессы только вблизи очищаемой поверхности не дают желаемого результата, в частности, применение предварительной пропитки фильтроэлемента жидкостью, температура которой ниже, чем основной, применяемой при очистке, дает лишь кратковременный эффект, когда кавитация развивается вблизи наружной поверхности фильтроэлемента, так как легкокипящая жидкость быстро удаляется из пор фильтроэлемента.

Признаков, отличающих предлагаемое техническое решение от прототипа, в других технических решениях не обнаружено, поэтому можно сделать вывод, что предлагаемое соответствует критерию "существенные отличия".

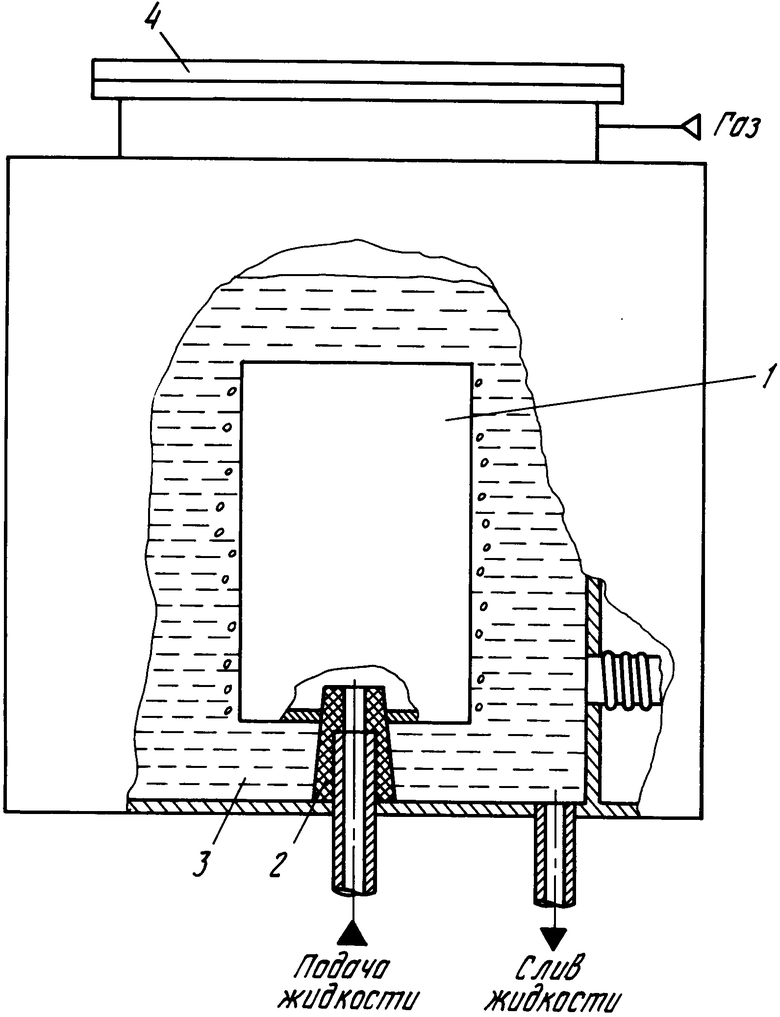

На чертеже изображена ультразвуковая ванна с очищаемым фильтроэлементом.

Очищаемый фильтроэлемент 1 с наружной фильтрующей поверхностью подсоединяется своим выходным отверстием к штуцеру 2, выполненному из диэлектрического материала и установленному в ультразвуковой ванне 3. В качестве ультразвуковой ванны целесообразно использовать трубчатый магнитострикционный излучатель с крышкой 4, которая герметично закрывается после установки фильтроэлемента.

Внутрь фильтроэлемента через штуцер 2, т.е. в направлении, противоположном фильтрованию, подают диэлектрическую жидкость и продавливают ее через фильтровальную поверхность. Для промывки фильтроэлементов авиационных фильтров из металлической сетки саржевого плетения или пористого металла в качестве жидкости для промывки целесообразно применять рабочую жидкость или жидкость, совместимую с рабочей. Например, для фильтроэлементов, работающих на жидкости АМГ-10, в качестве промывочной жидкости часто применяют авиационное топливо, так как остатки топлива на фильтроэлементе не изменяют свойств АМГ-10. При пропускании через фильтроэлемент диэлектрической жидкости последняя электризуется и на изолированном фильтроэлементе накапливается электрический заряд, при этом ток электризации тем больше, чем больше загрязнен фильтроэлемент.

Высокая напряженность электрического поля вблизи фильтроэлемента приводит к ионизации жидкости и при воздействии ультразвуковыми колебаниями кавитация, в первую очередь, возникает вблизи фильтроэлемента. В процессе промывки в ванне путем подачи газа создают избыточное давление, величина которого достаточна для предотвращения кавитационных процессов вдали от фильтроэлемента, но обеспечивает возникновение кавитации в слое ионизированной жидкости у поверхности фильтроэлемента и определяется экспериментальным путем. Возникновение кавитации вблизи фильтроэлемента объясняется малой кавитационной прочностью ионизированной жидкости, а также присутствием зародышей кавитации оторвавшихся от фильтроэлемента под действием электростатических сил частичек загрязнений.

Эффективность очистки пористо-капиллярных фильтроэлементов по данному способу не уступает эффективности прототипа, так как также реализуется очистка с кавитацией непосредственно у очищаемой фильтрующей поверхности фильтроэлемента. Однако по сравнению с прототипом данный способ позволяет существенно упростить технологическое оборудование, в частности, отпадает необходимость в устройствах для подачи жидкости по дополнительному контуру или в устройствах для периодической подачи жидкости. Повышается и качество очистки элементов каркаса и крепления, так как достигается развитие кавитации по всей поверхности фильтроэлемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ФИЛЬТРОВАЛЬНОЙ ПЕРЕГОРОДКИ | 1991 |

|

RU2036689C1 |

| СПОСОБ ПРОМЫВКИ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2041749C1 |

| УСТРОЙСТВО ДЛЯ МОЙКИ ПОЛЫХ ИЗДЕЛИЙ | 1993 |

|

RU2061560C1 |

| Способ промывки трубопроводов | 1990 |

|

SU1754232A1 |

| Способ промывки трубопроводов | 1990 |

|

SU1745380A1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЯ НА ГЕРМЕТИЧНОСТЬ | 1991 |

|

RU2020302C1 |

| Способ промывки гидроцилиндров | 1990 |

|

SU1754231A1 |

| Способ испытаний длинномерных изделий на герметичность | 1990 |

|

SU1744547A1 |

| Способ очистки пористо-капиллярныхфильТРОэлЕМЕНТОВ | 1979 |

|

SU831148A1 |

| Устройство для промывки гидравлических систем | 1992 |

|

SU1829971A3 |

Использование: при очистке фильтроэлементов в авиационной и других отраслях промышленности. Сущность изобретения: фильтрующий элемент с наружной фильтрующей поверхностью в жидкой среде очищают путем продавливания через фильтроэлемент жидкости в направлении, противоположном фильтрованию. Одновременно воздействуют ультразвуковыми колебаниями, создающими кавитации вблизи фильтроэлемента. Очищаемый фильтроэлемент электрически изолируют от оборудования, при этом на нем возникает электрический потенциал за счет электризации фильтроэлемента при продавливании диэлектрической жидкости. 1 ил.

СПОСОБ ОЧИСТКИ ПОРИСТО-КАПИЛЛЯРНЫХ ФИЛЬТРОЭЛЕМЕНТОВ с наружной фильтрующей поверхностью путем продавливания жидкости через фильтроэлемент в направлении, противоположном фильтрованию, при одновременном воздействии ультразвуковыми колебаниями, отличающийся тем, что очищаемый фильтроэлемент электрически изолируют от оборудования, а через фильтроэлемент продавливают диэлектрическую жидкость.

| СПОСОБ ОЧИСТКИ ПОРИСТО-КАПИЛЛЯРНЫХ ФИЛЬТРОЭЛЕМЕНТОВ | 0 |

|

SU323138A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-25—Публикация

1991-05-12—Подача