Изобретение относится к очистке и/или осушке газов и может применяться в химической, нефтехимической и газовой отраслях промышленности.

Известен фильтр-адсорбер, включающий корпус, заполненный адсорбентом, и демпфирующий элемент, выполненный в виде пакета из упругого жаростойкого материала. Пакет может быть расположен в слое адсорбента или вставлен в корпус и заполнен адсорбентом [1]

Недостатком этого устройства является большое сопротивление газовому потоку, что приводит к значительным энергозатратам.

Известно устройство для осушки газов, содержащее корпус с адсорбентом и патрубками для ввода и вывода газа, теплообменную трубу и нагревательные элементы, расположенные в полости между корпусом и теплоизолирующим кожухом, причем теплообменная труба установлена в корпусе соосно, а вход и выход ее соединен с полостью между корпусом и теплоизолирующим кожухом [2]

В данном устройстве адсорбент находится в виде засыпки, это повышает сопротивление слоя сорбента и приводит к большому расходу энергии на прохождение газа через аппарат.

Техническим результатом предлагаемого устройства является высокая динамическая сорбционная емкость при малом газодинамическом сопротивлении.

Цель достигается тем, что в устройстве для очистки и/или осушки газов, включающем цилиндрический корпус, в котором размещены адсорбционные элементы, причем эти элементы выполнены в виде последовательно размещенных друг над другом цилиндрических блоков, в которых выполнен центральный канал, блоки выполнены из микро- или ультратонкого базальтового волокна, предварительно обработанного минеральной кислотой, при этом через центральный канал блоков пропущена перфорированная газопроницаемая трубка, снабженная на концах стяжными элементами, сжимающими блоки до плотности базальтового волокна в блоке 0,10-0,50 г/см3. Отношение диаметра центрального канала к диаметру блока 1:(2-10) и отношение высоты корпуса к его диаметру составляет 50:(1-15). Устройство может быть снабжено разделительными шайбами, установленными между цилиндрическими блоками.

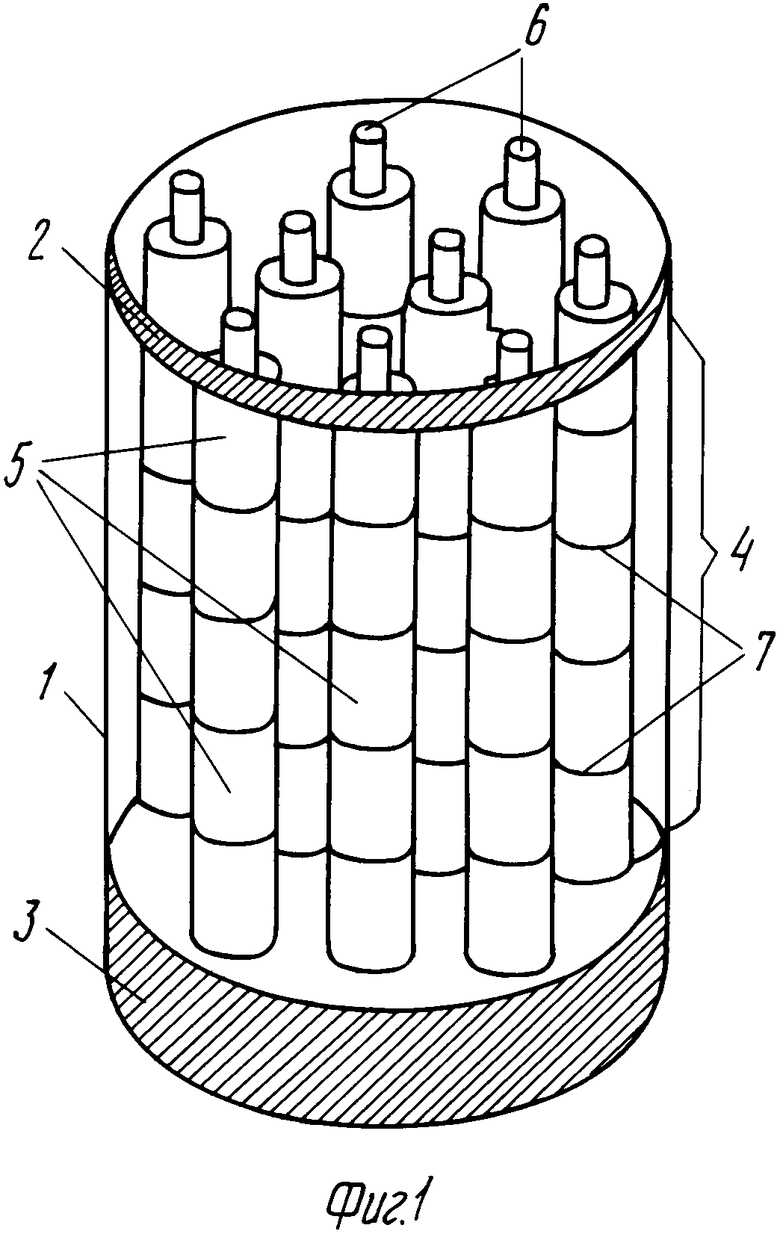

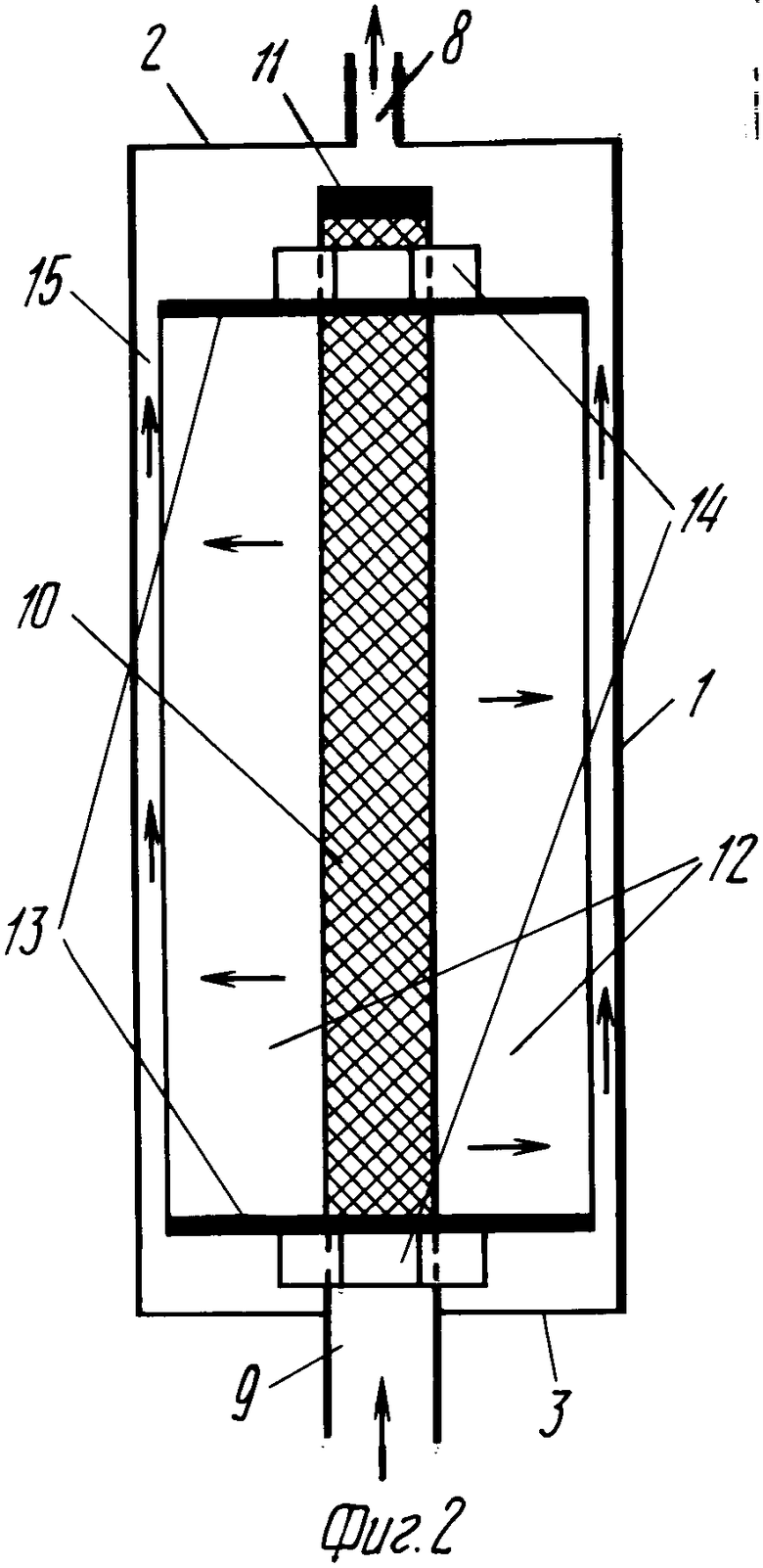

На фиг. 1 показано предлагаемое устройство; на фиг. 2 трубчатый адсорбционный элемент устройства.

Устройство представляет собой цилиндрический корпус 1 с крышкой 2 и дном 3. В корпусе размещены адсорбционные элементы 4, состоящие из цилиндрических блоков 5, установленных друг над другом, в которых выполнены центральные каналы 6. Между блоками могут быть установлены разделительные шайбы 7. В цилиндрическом корпусе 1 с крышкой 2, в которой имеется отверстие для выходного патрубка 8, и дном 3 с отверстием для входного патрубка 9 размещена перфорированная газопроницаемая труба 10 с заглушкой 11, на которой размещен адсорбционной материал 12 (адсорбент) из микро- или ультратонкого базальтового волокна, сжатый с помощью прижимных шайб 13 и гаек 14. Наличие в блоке разделительных шайб приводит к однородной сжатости и упрощает монтаж и демонтаж блоков.

Устройство в режиме сорбции работает следующим образом.

Очищаемый газ подается во входной патрубок 9 и в перфорированную трубу 10, фильтруется через слой адсорбента 12 (при этом газ адсорбционно очищается от примесей) и по кольцевому пристеночному каналу 15 и патрубку 8 выходит из аппарата.

Устройство в режиме десорбции (регенерации) работает следующим образом.

Регенерация осуществляется при противоположном направлении движения газа: в патрубок 8 подается нагретый очищенный газ, а через патрубок 9 выходит газ, содержащий адсорбированные на стадии сорбции примеси. При этом подача очищаемого газа перекрывается.

П р и м е р 1. В цилиндрический стальной адсорбер высотой 2000 мм внутренним диаметром 50 мм и с набором цилиндрических блоков из ультратонкого базальтового волокна диаметром 48 мм и внутренним каналом диаметром 12 мм, сжатых до плотности 0,36 г/см3, подается на осушку природный газ под давлением 9 атм при 25оС с влажностью 100% (т.е. 3000 мг/нм3). Расход газа 2,83 нм3/ч. Осушку проводили до того момента времени, пока влажность выходящего газа не превысит 45 мг/нм3 (точка росы -45оС). Вpемя работы адсорбера до проскока паров воды составило 18 ч. При этом потери давления в адсорбере не превысили 0,3 атм.

П р и м е р 2. В адсорбер (такой же, как и в примере 1) подавали на очистку от сероводорода природный газ под давлением 50 атм 25оС с содержанием сероводорода 1330 мг/нм3. Расход 4,5 нм3/ч. В течение 0,5 ч концентрация сероводорода в выходящем газе была ниже 90 мг/нм3, а через 1 ч 460 мг/нм3.

Использование адсорбционных блоков из микро- или ультратонкого базальтового волокна с плотностью <0,1 г/см3 не позволяет достигнуть достаточной глубины осушки, а с плотностью >0,5 г/см3 приводит к резкому снижению механической прочности осушительных элементов и их растрескиванию, что также не позволяет проводить процесс осушки.

Увеличение отношения диаметра канала к диаметру осушительного элемента выше 1:2 приводит к снижению относительной толщины слоя осушителя, увеличению общего объема блока и вызывает падение степени осушки. Уменьшение этого отношения ниже 1: 10 приводит к увеличению толщины слоя осушителя до такой степени, что потери давления газа в адсорбере начинают превышать технологически допустимые величины. Изменение отношения высоты аппарата к его диаметру за пределы указанных соотношений приводит к сильной неравномерности фильтрации газа через слой осушителя, что значительно снижает степень осушки.

Таким образом, предлагаемое устройство за счет способа укладки волоконного адсорбента в отдельном блоке и регулярного расположения элементов в аппарате позволяет добиться высокой динамической сорбционной емкости в процессах осушки и/или очистки газов при малом газодинамическом сопротивлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСУШИТЕЛЬ ГАЗА АДСОРБЦИОННЫЙ | 2005 |

|

RU2292231C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 1993 |

|

RU2040330C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГАЗОВОЙ СМЕСИ | 1992 |

|

RU2024650C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ГАЗОВ | 1991 |

|

RU2032462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТЕЗА ГРУДНОЙ ЖЕЛЕЗЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2106255C1 |

| АЭРОЗОЛЬНЫЙ БАЛЛОНЧИК | 1991 |

|

RU2023637C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗ МЕТАЛЛОВ РАДИОАКТИВНЫХ ИЗОТОПОВ, ОБРАЗОВАВШИХСЯ В РЕЗУЛЬТАТЕ ЯДЕРНОГО ПРЕВРАЩЕНИЯ | 1992 |

|

RU2102125C1 |

| Поршневой компрессор | 1991 |

|

SU1801178A3 |

| ПОЛИАМФОЛИТНЫЙ ВОЛОКНИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО АКТИВИРОВАНИЯ ВОЛОКНИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 1993 |

|

RU2070436C1 |

| АДСОРБЕР ВЕРТИКАЛЬНЫЙ С НЕПОДВИЖНЫМ СЛОЕМ АДСОРБЕНТА | 2012 |

|

RU2530112C2 |

Использование: при осушке и/или очистке газов в химической и других отраслях народного хозяйства. Сущность изобретения: устройство состоит из одного или нескольких трубчатых адсорбционных элементов, которые представляют набор цилиндрических блоков из сжатого мелко- или ультратонкого базальтового волокна, предварительно обработанного минеральной кислотой, размещенных друг над другом на перфорированной трубке. Предлагаемые волокнистый адсорбент и конструкция устройства позволяют при малом газодинамическом сопротивлении добиться более высокой динамической сорбционной емкости по сравнению с аппаратами с насыпным слоем силикагеля. 2 з. п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Адсорбер | 1989 |

|

SU1620118A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-25—Публикация

1993-06-18—Подача