Изобретение относится к способам получения сорбентов для очистки газов от кислых примесей и может быть использовано химической, газовой и металлургической промышленности для очистки больших потоков технологических, отходящих и попутных газов, а также воздуха.

Известен способ получения пористого материала для фильтров очистки газов от примесей путем фильтрации и сорбции, в котором выщелачивание волокна в 0,25-1 н растворе соляной кислоты в течение 7-9,5 ч промывают горячей дистиллированной водой и сушат.

Известный способ является трудоемким и малопроизводительным, в нем не предусматриваются технологические приемы улучшения качества получаемого материала, в частности, удаление неволокнистых включений.

Известен способ получения сорбентов для очистки газов от кислых примесей, в котором обработку микротонкого базальтового волокна диаметром 0,7 мкм ведут путем обработки раствором соляной кислоты при перемешивании на кипящей водяной бане в две стадии: 2-5 н соляной кислотой в течение 20-50 мин и после промывания водой 0,25-3 н соляной кислотой 4-8 ч, затем высушивают.

Рассматриваемый способ является трудоемким и малопроизводительным. К существенным недостаткам следует отнести значительный удельный расход кислоты и воды, а также наличие в материале неволокнистых и грубоволокнистых включений в виде капель, корольков и т.д. Отмывка волокна в приведенном способе осуществляется путем пролива воды через слой волокна в воронке Бюхнера.

Однако эффективность процесса при этом ограничена, так как с увеличением толщины слоя волокна повышается гидростатическое сопротивление материала, что приводит к увеличению времени обработки и расходу воды.

Существенным недостатком способа является содержание в волокне неволокнистых включений, влияющих на качество исходного материала.

Исходный материал из базальтового волокна содержит от 3-7 мас. включений в виде грубых волокон, капель и т.д. которые при обработке кислотой не выщелачиваются, а в дальнейшем попадают в материал, засоряют его, снижая тем самым его качество и уменьшая его сорбционную способность.

Целью изобретения является увеличение производительности процесса и улучшение качества готовой продукции.

Поставленная цель достигается тем, что в известном способе получения сорбента для очистки газов, включающем обработку природного волокнистого материала раствором кислоты в две стадии: на первой стадии 2-5 н раствором серной кислоты в течение 20-50 мин, а на второй 0,25-3 н серной кислотой с промывкой между стадиями и с последующей промывкой водой и сушкой, промывку волокна между стадиями осуществляют одновременно с освобождением от неволокнистых включений, для чего рабочий раствор разбавляют водой до концентрации по волокну 1,5-2% перемешивают, отстаивают в течение 3-10 мин, затем суспензию подают в перфорированный барабан (с фильтром), вращающийся со скоростью 0,3-6,0 м/с и промывают, освобождают реактор с неволокнистых включений и осуществляют вторую стадию обработки. Окончательную промывку и сушку осуществляют в перфорированном барабане, который вращают со скоростью 2-15 м/с.

Разбавление раствора кислоты водой после первой стадии обработки до концентрации волокнистой массы 1,5-2% обеспечивает осаждение неволокнистых и грубоволокнистых включений.

Промывка материала между стадиями по предлагаемому способу делает эту операцию более эффективной, а проводимое затем обезвоживание материала в том же аппарате до влажности 20-25 мас. уменьшает перенос продуктов реакции на следующую стадию кислотной обработки.

Промывка и сушка материала по предлагаемому способу и дополнительно вводимая стадия отделения неволокнистых включений, позволяет повысить производительность процесса, увеличить выход годной продукции и улучшить качество материала.

Поставленная цель достигается только в предлагаемых интервалах параметров режимов.

После первой стадии кислотной обработки раствор с обрабатываемым волокном разбавляется водой до концентрации волокнистой массы в растворе 1,5-2% и перемешивают.

Поддержание соотношения в заданных пределах важно, поскольку при повышенных концентрациях происходит интенсивная флокуляция (хлопьеобразование) волокон, что в конечном итоге затрудняет процесс осаждения. Уменьшение концентрации снижает производительность процесса и увеличивает расход воды.

При отмывке на внутреннюю поверхность равномерно распределенного в перфорированном барабане с фильтром слое материала постоянно подается чистая вода, которая под действием центробежных сил проходит через слой и промывает его. Скорость прокачки обусловлена максимальной насыщенностью воды и регулируется скоростью вращения барабана. При скорости вращения менее 0,3 м/с возникающая центробежная сила столь мала, что вода практически не прокачивается через слой, а скапливается внутри его, нарушая балансировку барабана. При скоростях вращения выше 6 м/с скорость процесса настолько велика, что вода не успевает насыщаться продуктами реакции и используется неэффективно.

Проведение отмывки в предлагаемом интервале скоростей вращения барабана создает благоприятные условия не только для эффективного удаления солей, что значительно сокращает время на эту операцию, уменьшает расход воды в 1,5-3 раза.

Сушка материала производится в том же аппарате при увеличении скорости вращения барабана 5-15 м/с до влажности не более 15-25 мас.

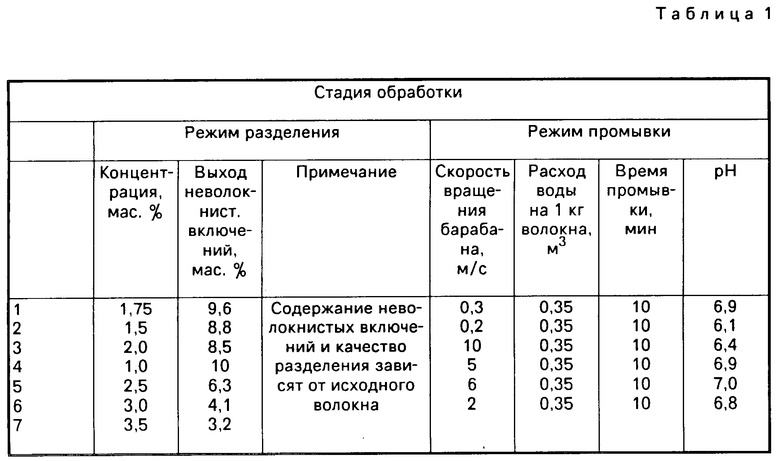

П р и м е р 1. В реактор емкостью 0,2 м3 заливают 100 л 5 н серной кислоты, разогревают до температуры 95 ±2оС, загружают базальтовое волокно диаметром 0,7 мкм, массой 0,4 кг и выдерживают 50 мин при перемешивании. Затем в реактор добавляют воду до концентрации волокнистой массы 1,75% перемешивают и отстаивают в течение 4 мин. После этого суспензию равномерно распределяют на вращающейся со скоростью 0,3 м/с барабан с фильтром.

На образовавшийся слой волокна в течение 10 мин подают обессоленную воду, нагретую до 60оС. Осевшие на дне реактора неволокнистые включения удаляют. Параметры обработки и полученные результаты представлены в табл.1.

Промытое волокно снова загружают в реактор с 2 н раствором серной кислоты и повторяют обработку раствором кислоты в течение 3 ч при 95± 2оС.

После этого повторяют обработку в той же последовательности, что и на 1 стадии процесса.

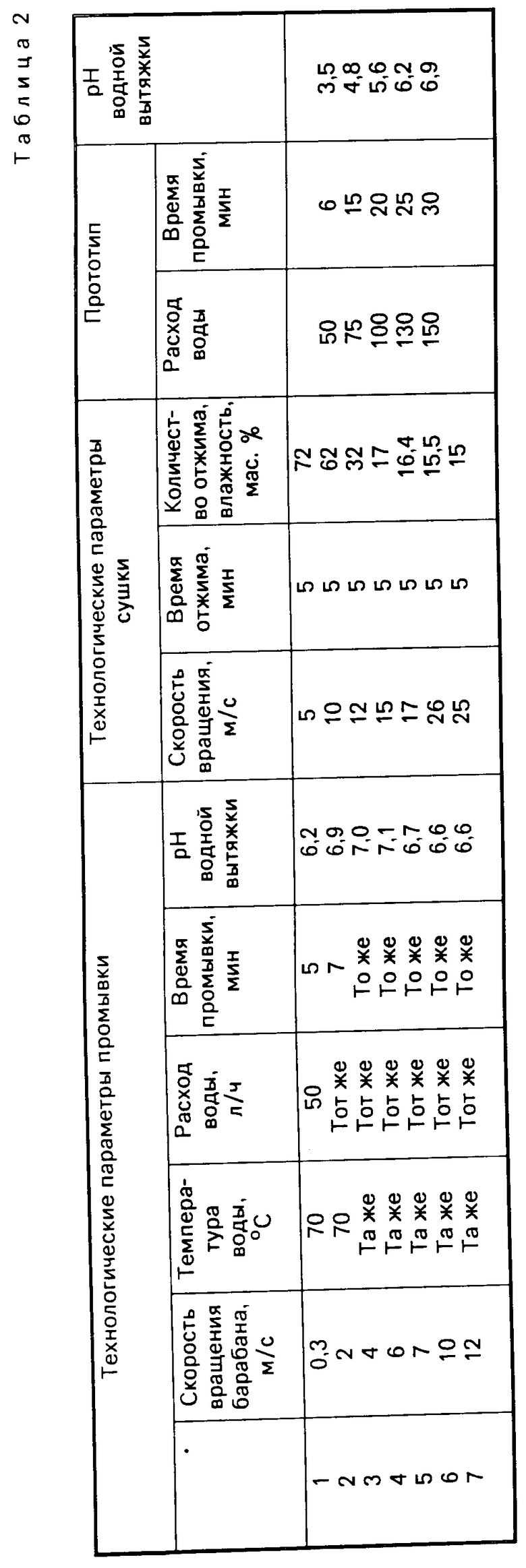

Технологические параметры промывки и сушки представлены в табл. 2.

Степень промывки определяли величиной рН водной вытяжки обрабатываемого материала. Сушка волокна проводилась в том же аппарате путем увеличения скорости вращения барабана до 15 м/с.

П р и м е р ы 2-7. Сорбент из базальтового волокна по примерам 2-7 получен аналогично примеру 1. Технологические параметры промывки и сушки, качество готового продукта представлены в табл. 1 и 2.

Приведенных в таблицах показатели в графе "прототип" получены путем воспроизведения условий обработки базальтового волокна, описанных в прототипе.

Представленные данные показывают, что при соотношении волокна к раствору менее 1,5% наблюдается некоторое увеличение выхода неволокнистых включений, но при этом увеличивается расход воды, что приводит к уменьшению производительности процесса.

При увеличении концентрации волокнистой массы более 2% снижается выход неволокнистых включений.

Степень промывки волокна после 1 стадии обработки определяют величиной рН водной вытяжки.

Приведенные данные показывают, что с увеличением скорости вращения барабана эффективность отмывки снижается, так как уменьшается время контакта воды с волокном, вследствие увеличения центробежных сил.

Таким образом, предлагаемый способ по сравнению с прототипом обеспечивает улучшение качества полученного материала и выхода годной продукции за счет удаления неволокнистых включений (до 8-9 мас.), снижение расхода воды в 1,5-3 раза за счет применения принудительного прокачивания воды под действием центробежных сил и интенсивного контакта с материалом.

Производительность процесса при получении сорбента увеличивают за счет совмещения операций промывки и сушки, сокращения времени при промывке и сушке в 2-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ВОДЫ | 2011 |

|

RU2483798C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПИЛЛЯРНО-ПОРИСТОГО ВЛАГОВПИТЫВАЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ МИНЕРАЛЬНОГО ВОЛОКНА, КАПИЛЛЯРНО-ПОРИСТЫЙ ВЛАГОВПИТЫВАЮЩИЙ ВКЛАДЫШ, ПОЛУЧЕННЫЙ ИЗ МАТЕРИАЛА ПО ЭТОМУ СПОСОБУ, И ПЛАЗМЕННАЯ ГОРЕЛКА С ЭТИМ КАПИЛЛЯРНО-ПОРИСТЫМ ВКЛАДЫШЕМ | 2008 |

|

RU2375513C1 |

| СОРБЕНТ ДЛЯ УДАЛЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ ИЗ СРЕДЫ, ИХ СОДЕРЖАЩЕЙ, ПРЕДПОЧТИТЕЛЬНО ДЛЯ УДАЛЕНИЯ НЕФТИ И ВЫСШИХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2169612C2 |

| Способ получения полых микросфер | 1990 |

|

SU1724608A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СИЛОКСАНОВЫХ ПОКРЫТИЙ С СОРБЦИОННЫМИ N-АМИНОДИ(МЕТИЛЕНФОСФОНОВЫМИ) ГРУППАМИ НА ВОЛОКНАХ И МОДИФИЦИРОВАННЫЕ ВОЛОКНИСТЫЕ МАТЕРИАЛЫ | 2014 |

|

RU2556932C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНОВЫХ МЕТАЛЛОВ ИЗ ВТОРИЧНОГО СЫРЬЯ НА МИНЕРАЛЬНОЙ ОСНОВЕ | 1996 |

|

RU2089636C1 |

| ЧАСТИЦЫ, СОСТОЯЩИЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ПАРА-АРАМИДА И ДОПОЛНИТЕЛЬНОГО МАТЕРИАЛА | 2008 |

|

RU2458191C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СУЛЬФИДОВ | 1995 |

|

RU2099292C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕЗЕМНОЙ НИТИ | 2017 |

|

RU2660807C1 |

| НЕВОЛОКНИСТЫЙ ПОЛИМЕРНЫЙ РАСТВОР ПАРА-АРАМИДА С ВЫСОКОЙ ОТНОСИТЕЛЬНОЙ ВЯЗКОСТЬЮ | 2004 |

|

RU2342474C2 |

Способ включает двухстадийную кислотную обработку базальтового волокна. Промывку волокна между стадиями осуществляют одновременно с освобождением от неволокнистых включений, для чего рабочий раствор кислоты разбавляют водой до концентрации волокнистой массы 1,5 - 2%, перемешивают, отстаивают в течение 3 - 10 мин, затем суспензию подают во вращающийся со скоростью 0,3 - 6 м/с перфорированный барабан с фильтром и промывают, освобождают реактор от неволокнистых включений и осуществляют вторую стадию обработки, а окончательную промывку осуществляют в перфорированном барабане, вращающемся со скоростью 0,3 - 15 м/с. 1 з.п. ф-лы, 2 табл.

| Способ получения сорбента для очистки газов | 1987 |

|

SU1528553A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-10—Публикация

1991-06-27—Подача