Изобретение относится к области получения осушенного газа для испытательных стендов авиадвигателей и может быть использовано в газодобывающей, химической и других отраслях промышленности.

Известно устройство для очистки и/или осушки газов (патент Российской Федерации RU 2040311 C1).

Устройство представляет собой цилиндрический корпус, в котором размещены адсорбционные элементы, причем эти элементы выполнены в виде последовательно размещенных друг над другом цилиндрических блоков, в каждом из которых выполнен центральный канал.

Блоки выполнены из микро или ультратонкого базальтового волокна, предварительно обработанного минеральной кислотой, при этом через центральный канал блоков пропущена перфорированная газопроницаемая трубка, снабженная на концах стяжными элементами, сжимающими блоки до определенной плотности базальтового волокна в блоке. Устройство может быть снабжено разделительными шайбами, установленными между цилиндрическими блоками. Так как рассматриваемое устройство может состоять и из одного трубчатого адсорбционного элемента, то сначала рассмотрим этот случай.

Устройство в режиме сорбции работает следующим образом: очищаемый газ подается во входной патрубок и в перфорированную трубку и затем фильтруется через слой адсорбента.

Однако во время процесса сорбции очищаемый газ постепенно разрушает адсорбент, так как происходит разупрочнение и расслаивание базальтовых волокон. Одной из причин нарушения механической прочности и потери адсорбента является отсутствие перфорированной внешней оболочки.

По этой же причине во время процесса сорбции, как и при последующей работе, в режиме десорбции (регенерации) частицы базальтового волокна будут оседать и накапливаться на цилиндрическом корпусе и на днище трубчатого адсорбционного элемента устройства, зашлаковывая их.

Также к недостаткам рассматриваемой конструкции следует отнести незащищенность ее от налипания загрязненных частиц на внешнюю поверхность базальтового волокна трубчатого адсорбционного элемента устройства, что естественно сокращает срок службы адсорбента и его эффективность.

Трубчатый адсорбционный элемент устройства ограничивается по высоте прижимными шайбами и гайками и будет требовать периодической подтяжки для создания необходимой плотности базальтового волокна ввиду его разуплотнения и расслаивания, как отмечалось ранее. Этот недостаток конструкции станет особенно заметен, когда в корпусе трубчатые адсорбционные элементы будут собраны в цилиндрические блоки и возникнет необходимость дополнительной их стяжки.

Наконец, прямая зависимость работы каждого из трубчатых адсорбционных элементов от плотности базальтового волокна 0,10÷50 г/см3 является тоже недостатком конструкции. Этот недостаток с учетом необходимого количества цилиндрических блоков в устройстве для очистки и/или осушки газов становится более ощутимым, т.к. требует повышенного внимания (нужно иметь плотность базальтового волокна в заданных пределах), как при подготовке трубчатых адсорбционных элементов к работе, так и во время эксплуатации.

Известен также адсорбер (а.с. СССР 412914, В 01 D 53/26, 1969 г. - аналог).

Адсорбер для получения осушенного воздуха состоит из корпуса, в нижней части которого размещена перфорированная решетка, со слоем адсорбента, а в верхней части корпуса находится дополнительная зажимная решетка с прикрепленными к ней с нижней стороны перфорированными стаканами, утопленными в рабочем положении в слой адсорбента. Во время работы адсорбера воздух, проходя через слой адсорбента, отдает ему влагу.

Недостатком данного адсорбера является невозможность повышения его производительности в получении осушенного воздуха за счет увеличения высоты столба адсорбента, так как при этом из-за давления верхних слоев адсорбента на нижние происходит процесс истирания и разрушения гранул адсорбента.

Недостатком этого адсорбера является также отсутствие возможности в процессе работы визуального контроля за состоянием решеток и перфорированных стаканов, так как перфорация может и деформироваться, и забиваться адсорбентом.

К недостаткам рассматриваемого адсорбера следует отнести неприспособленность конструкции по ходу эксплуатации к загрузке адсорбента, который нуждается в периодическом восполнении для эффективной работы адсорбера, а также к выгрузке отработанного адсорбента.

Кроме того, недостатком взятого за аналог адсорбера является сложность его профилактического обслуживания и невозможность длительной работы по осушке воздуха из-за отсутствия, как следует из описания, процесса десорбции (регенерации).

Наиболее близким к предполагаемому изобретению по технической сущности и достигаемому техническому результату является устройство для адсорбционной осушки природного газа (а.с. RU 2095127 С1, М.кл. В 01 D 53/26, 53/04).

Описанное устройство для адсорбционной осушки природного газа содержит вертикальный цилиндрический корпус, вдоль оси которого проходит отрезок трубы. Концы отрезка трубы служат патрубками для подачи газа. Внутри корпуса, соосно его оси, установлена перфорированная обечайка с образованием зазора между последней и стенкой корпуса. Между торцами обечайки и трубой установлены сплошные перегородки, образующие внутри корпуса три полости. Часть отрезка трубы между сплошными перегородками выполнена перфорированной. На торцевых стенках корпуса установлены патрубки для выхода газа. Полости между сплошными перегородками и корпусом, а также отрезок трубы заполнены муллитом, а полость между сплошными перегородками заполнена силикагелем.

Данное устройство для адсорбционной осушки природного газа имеет ряд недостатков, а именно отношение высоты слоя адсорбента (например силикагеля) к диаметру, им занимаемому, принятое от 1,5 до 3,0 является нежелательным, так как это приводит к значительному сокращению срока службы адсорбента за счет истирания и разрушения гранул в нижнем слое адсорбента от веса верхних слоев.

При больших объемах оптимальное отношение высоты слоя адсорбента к его диаметру должно быть в пределах 0,8÷1, что показала практика работы с таким адсорбентом, как например силикагель.

Поэтому недостатком данной конструкции является невозможность увеличения высоты столба адсорбента с целью получения большей производительности (пропускной способности) устройства для адсорбционной осушки природного газа.

Также недостатком данной конструкции является чрезмерная толщина слоя адсорбента (силикагеля) по ходу движения воздуха, а из описания рассматриваемой конструкции известно, что одним из основных параметров схем адсорбционной осушки газа является оптимальное гидравлическое сопротивление устройства.

По данным фирмы «Hamer» в адсорберах рекомендуемая толщина слоя силикагеля по ходу движения воздуха не более 300 мм.

В рассматриваемой конструкции, если масса засыпаемого силикагеля составляет 40000 кг, а диаметр цилиндрического вертикального корпуса, в котором он размещается, 4 метра, то при удельном насыпанном весе силикагеля γн=720 кг/м3 (для силикагеля марки КСМ) имеем объем, занимаемый силикагелем, Vc=55,55 м3. При этом если бы силикагель занимал всю площадь по сечению цилиндрического вертикального корпуса, то высота столба адсорбента была 4,42 метра. А по данным фирмы «Casier» США высота вертикального слоя адсорбента (силикагеля) не должна быть более 1,5 метра.

Что касается толщины слоя силикагеля в рассматриваемой конструкции, то она по расчетным данным более 1 м, что увеличивает гидравлическое сопротивление устройства и, следовательно, уменьшает необходимую глубину осушки газа (воздуха).

К недостаткам данной конструкции следует отнести неудобство загрузки и выгрузки адсорбента (силикагеля) и муллита, особенно при ее больших габаритах, а также сложное техническое обслуживание.

Кроме того, в описании не сказано, как происходит процесс десорбции (регенерации) силикагеля и муллита и каким образом удаляются влага и шлаки из устройства для адсорбционной осушки природного газа.

Технический результат предлагаемого изобретения заключается в повышении надежности в эксплуатации и технологичности конструкции, в обеспечении высокой динамической емкости при оптимальном ее газодинамическом сопротивлении.

Это достигается размещением соосно цилиндрическому корпусу осушителя газа адсорбционного (ОГА) на опорной плите кассет с использованием при необходимости промежуточных кассет для регулирования высоты столба адсорбента (силикагеля), причем количество, как и все необходимые параметры кассет, должно быть оптимальным, кассеты по внешнему и внутреннему контурам - опоясаны рамками с сетками тонкой очистки и силовыми сетками, и их рабочий объем заполнен адсорбентом (силикагелем), к тому же над верхней кассетой смонтировано приемное устройство и защитный патрубок, а под нижней кассетой в люках выгрузки установлены рамки с сетками, сами люки выгрузки через патрубки соединены с внутренней частью цилиндрического корпуса, так же внутри кассет, соосно цилиндрическому корпусу смонтирован многосекционный телескопический фильтр, который через переходник сообщается с патрубком выхода, к тому же на входе в цилиндрический корпус, внутри его, установлена экранирующая проставка, кроме того, цилиндрический корпус ОГА снабжен технологическим люком и смотровым люком с устройством для удаления конденсата.

В осушителе газа адсорбционном, содержащем вертикальный цилиндрический корпус с торцевыми стенками, внутри корпуса соосно установлена перфорированная обечайка с внутренней и внешней перфорацией с образованием зазора между последней и стенкой корпуса, при этом устройство содержит промежуточные кассеты, перфорированная обечайка выполнена в виде полых цилиндрических кассет, соединенных между собой, заполненных адсорбентом и снабженных по внешнему и внутреннему контуру сменными рамками с сетками тонкой очистки и силовыми сетками, при этом внутри цилиндрических кассет соосно корпусу установлен фильтр, верхняя торцевая стенка цилиндрического корпуса выполнена в виде съемной крышки, в которой расположены технологический люк, люки загрузки адсорбента и патрубок для выхода газа, на нижней торцевой части цилиндрического корпуса выполнен смотровой люк с устройством для удаления конденсата, а на боковой поверхности цилиндрического корпуса выполнены патрубок входа газа и смотровые боковые люки, в нижней торцевой части цилиндрического корпуса расположены люки выгрузки адсорбента, снабженные рамками с сетками, причем люки выгрузки через патрубки соединены с внутренней частью цилиндрического корпуса.

Осушитель газа адсорбционный дополнительно снабжен опорной плитой в нижней части цилиндрического корпуса, приемным устройством и защитным патрубком, промежуточные кассеты имеют верхние и нижние секторные пластины, верхние секторные пластины выполнены со смещением на один сектор относительно нижних секторных пластин, каждая пластина имеет уклон по направлению к периферии, при этом вертикально и последовательно соединенные между собой цилиндрические кассеты чередуются с промежуточными кассетами, нижняя цилиндрическая кассета установлена на опорную плиту, а с верхней цилиндрической кассетой соединены приемное устройство и защитный патрубок.

Кроме того, внутри цилиндрического корпуса напротив патрубка входа газа установлена экранирующая проставка.

Также осушитель газа адсорбционный дополнительно снабжен переходником, который закреплен на верхней части крышки и подвижно соединен с патрубком выхода газа и фильтром, при этом фильтр представляет собой многосекционный телескопический фильтр, обвязанный рамками с сетками тонкой очистки и силовыми сетками, опирается на верхнюю цилиндрическую кассету и фиксируется талрепами, соединенными с нижней частью цилиндрического корпуса.

Наличие смотровых люков в верхней торцевой стенке технологического люка, а в нижней торцевой стенке смотрового люка обеспечивает доступ обслуживающего персонала для осмотра целостности рамок с сетками на внутренних стенках кассет (при демонтированном фильтре многосекционном), а смотровые люки на боковой цилиндрической сетке обеспечивают доступ обслуживающего персонала для осмотра целостности рамой с сетками на наружных стенках кассет без выгрузки силикагеля и без демонтажа кассет.

Расположение в верхней торцевой стенке трех люков загрузки адсорбента и наличие приемного устройства обеспечивает удобство загрузки адсорбента и его равномерное распределение по всему периметру кассет, кроме того, дополнительный объем адсорбента в приемном устройстве служит резервом для восполнения его потерь в кассетах из-за истирания и разрушения зерен и поэтому загрузка дополнительных порций адсорбента через загрузочные люки может производиться значительно реже, контроль за уровнем адсорбента в осушителе производится через загрузочные люки в верхней его торцевой стенке.

Расположение патрубка входа газа на боковой стенке корпуса позволяет осуществить равномерный подвод осушаемого газа ко всей наружной поверхности кассет, что значительно снижает скорость прохождения газа через адсорбент, вследствие чего улучшается процесс его осушки и уменьшается разрушение зерен адсорбента, уменьшается газодинамическое сопротивление потоку газа.

Боковое расположение патрубка выхода газа позволяет не демонтировать подсоединенные к нему трубопроводы при необходимости осмотра внутренней поверхности кассет с адсорбентом.

Наличие сменных рамок с сетками в кассетах и люках выгрузки позволяет производить замену поврежденных участков без демонтажа целых (неповрежденных) сеток.

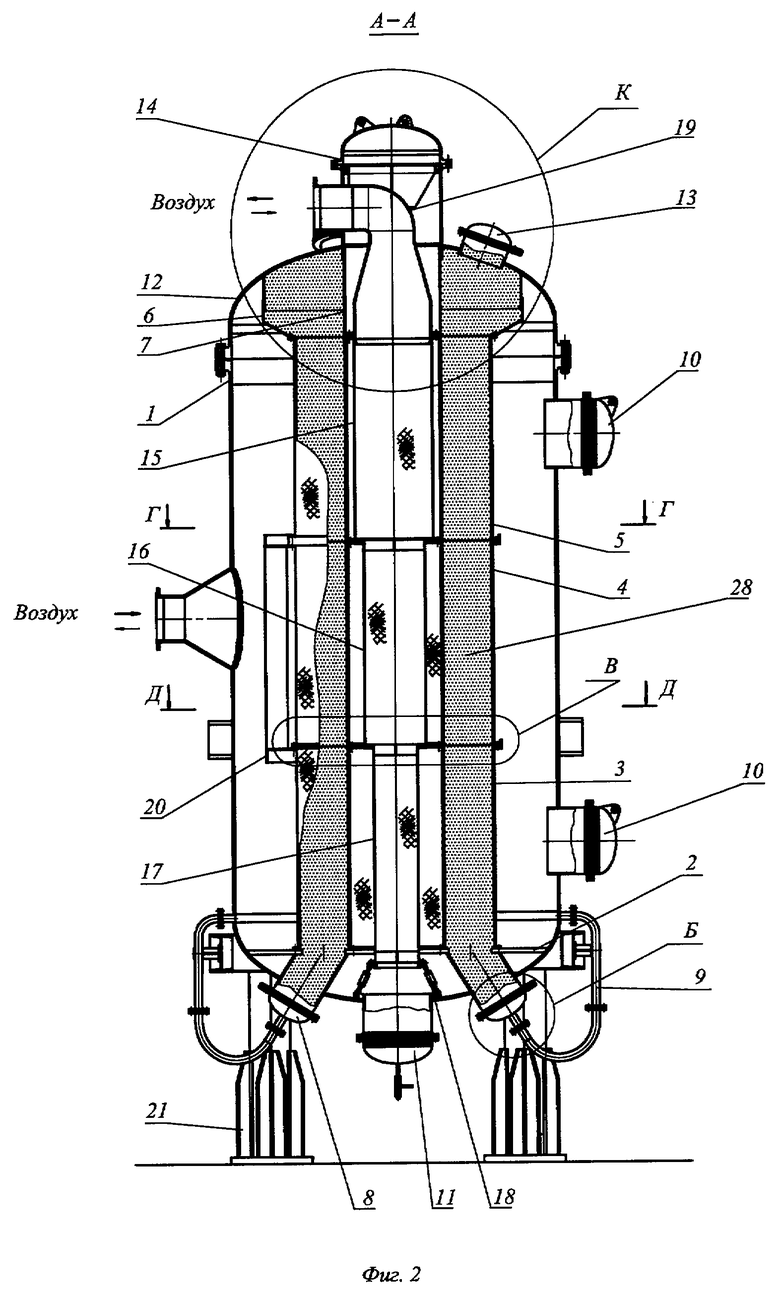

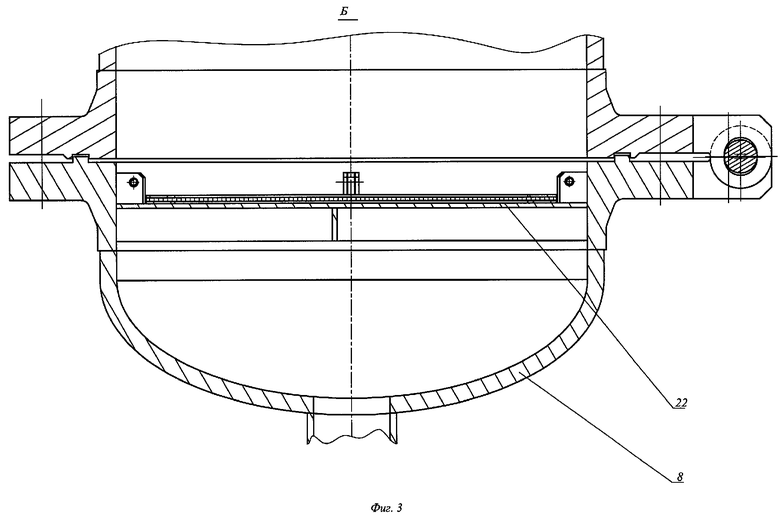

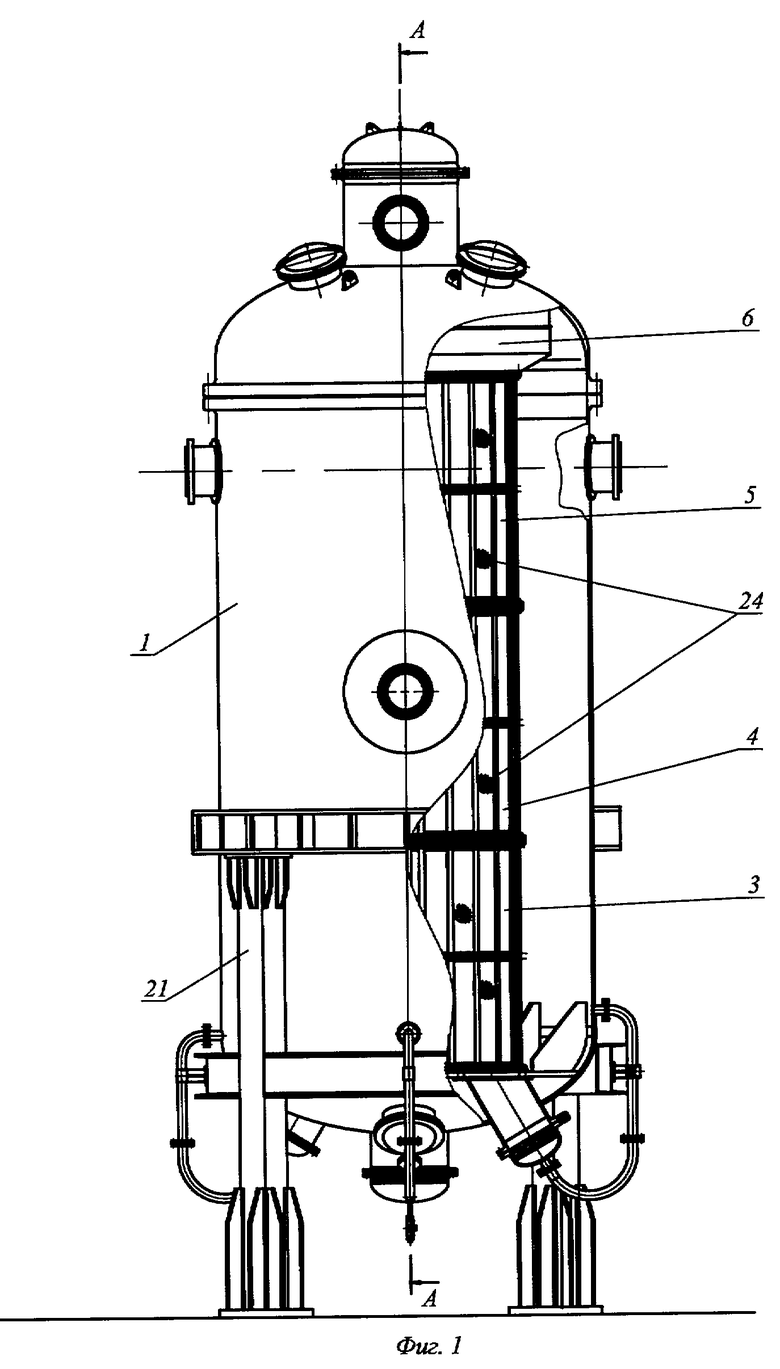

На фиг.1 изображен осушитель газа адсорбционный (ОГА), на фиг.2 - разрез А-А осушителя газа адсорбционного, на фиг.3 - запорно-дренажное устройство люка выгрузки ОГА (всего в данной конструкции четыре люка выгрузки).

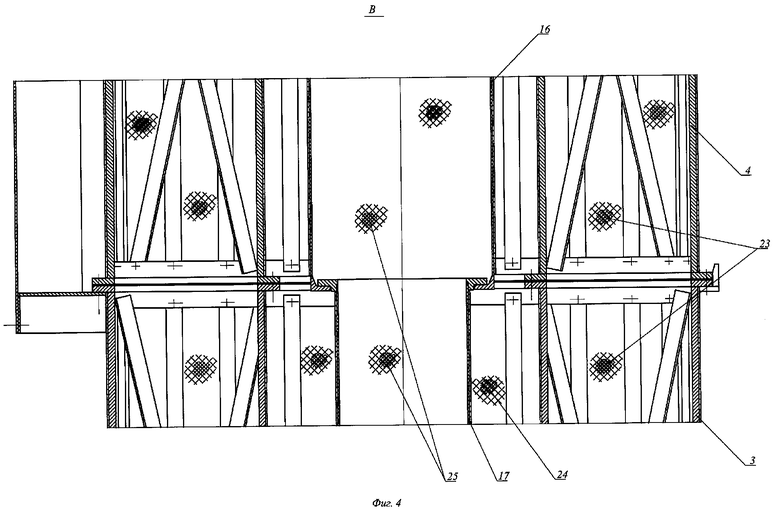

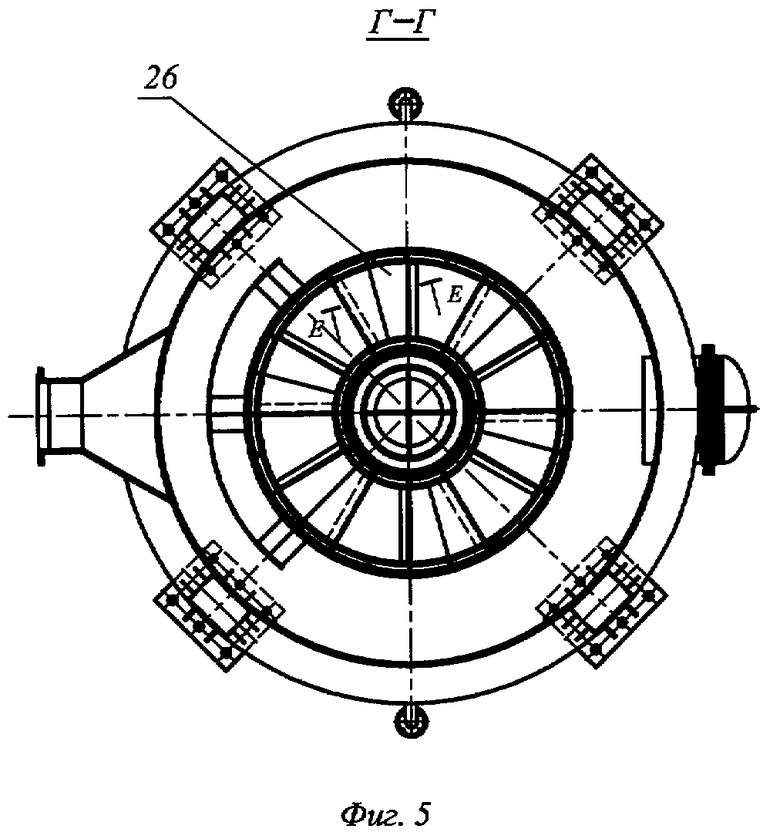

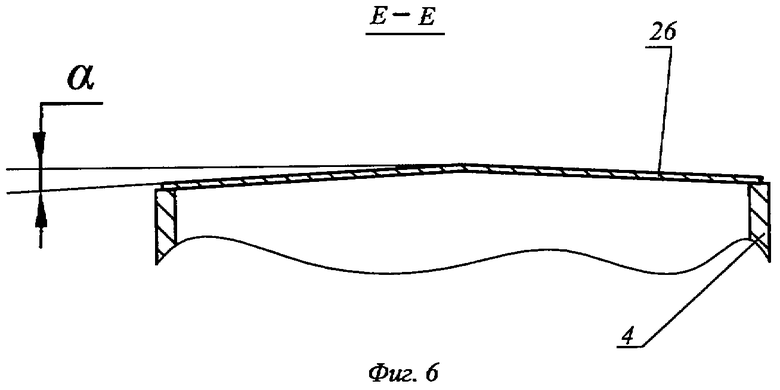

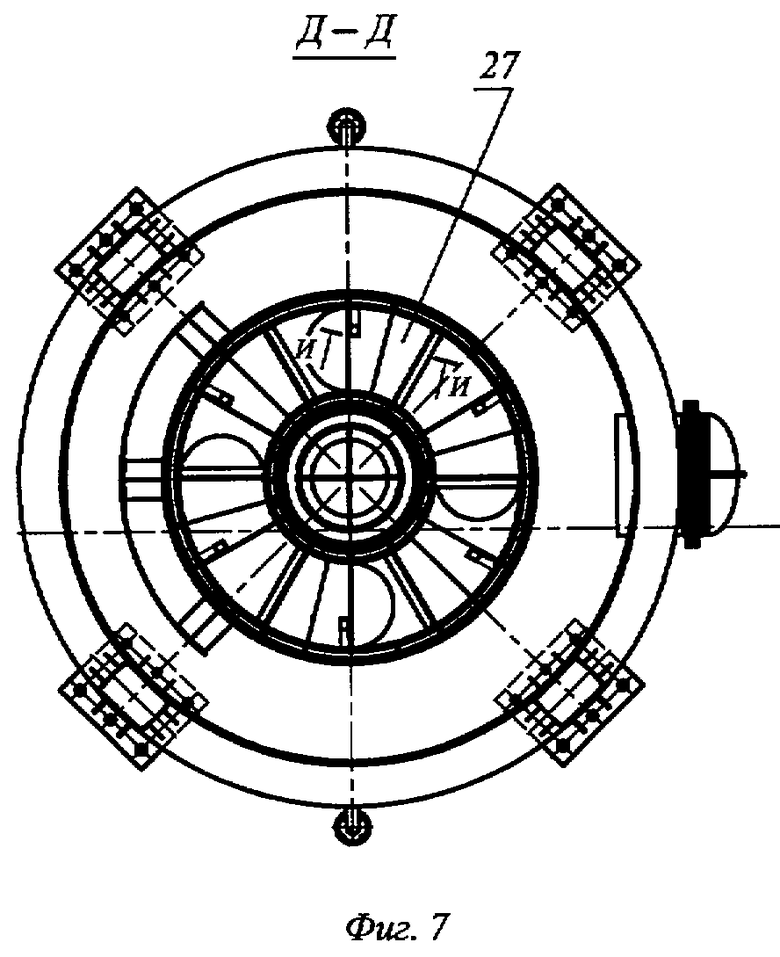

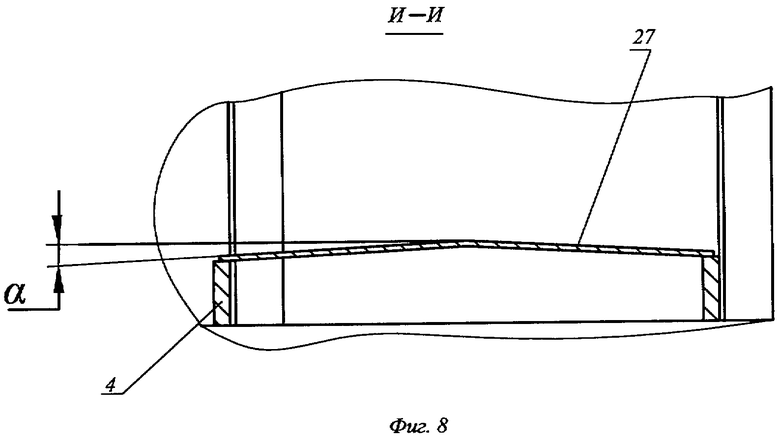

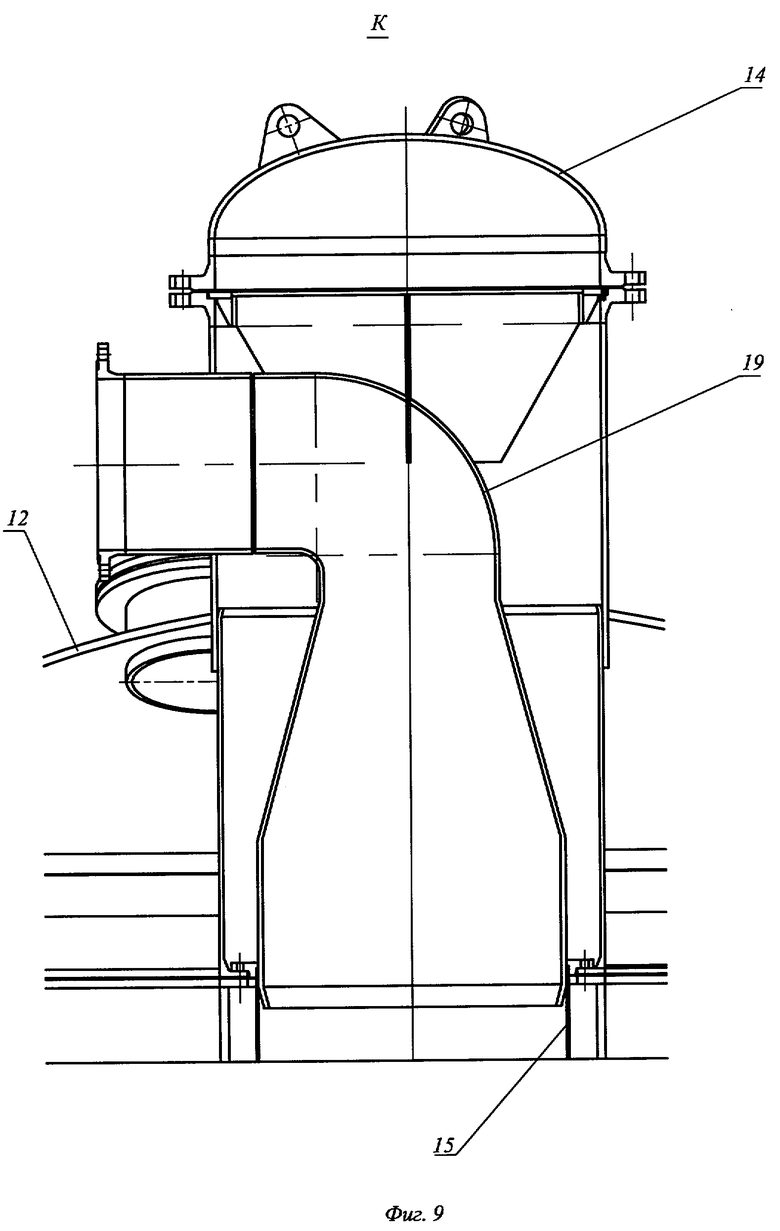

На фиг.4 изображены обвязки кассет осушителя газа адсорбционного и обвязка многосекционного телескопического фильтра рамками с сетками тонкой очистки и силовыми сетками. На фиг.5 - разрез Г-Г (фиг.2) ОГА, на фиг.6 - разрез Е-Е (фиг.5) секторные пластины, на фиг.7 - разрез Д-Д (фиг.2) ОГА, на фиг.8 - разрез И-И (фиг.7) секторной пластины, на фиг.9 изображен переходник.

Осушитель газа адсорбционный содержит цилиндрический корпус 1 с радиальным патрубком входа газа (позиция не обозначена), внутри которого на опорной плите 2, с центрирующей шайбой, вертикально установлены последовательно: нижняя кассета 3, промежуточная кассета 4 и верхняя кассета 5. К верхней кассете 5 по наружному фланцу крепится приемное устройство 6, а по внутреннему фланцу верхней кассеты 5 - защитный патрубок 7. В днище цилиндрического корпуса 1 выполнены люки выгрузки 8 - запорно-дренажные устройства, в данном случае четыре запорно-дренажных устройства, соединенных с внутренней частью цилиндрического корпуса с помощью патрубков 9. На цилиндрическом корпусе есть смотровые боковые люки 10 и смотровой нижний люк с устройством для удаления конденсата 11.

Верхняя часть цилиндрического корпуса 1 закрывается крышкой 12, имеющей два центрирующих посадочных пояса (внутренний и внешний) для связки с защитным патрубком 7 и приемным устройством 6. В крышке 12 также есть люки загрузки 13, патрубок выхода газа (позиция не обозначена) и технологический люк 14, через который устанавливается многосекционный телескопический фильтр (в данном случае 3-секционный 15, 16, 17). Многосекционный телескопический фильтр с помощью талрепов 18 соединен с днищем цилиндрического корпуса 1.

На фланец технологического люка 14 устанавливается на кольцевой опоре переходник 19 к патрубку выхода крышки 12. Напротив патрубка входа газа (позиция не обозначена) смонтирована экранирующая проставка 20. ОГА своим силовым поясом (позиция не обозначена), расположенным по периметру цилиндрического корпуса 1, устанавливается на опору 21.

Люки выгрузки 8 - запорно-дренажные устройства снабжены рамками с сетками 22, в каждую из которых входят сетка тонкой очистки и силовая сетка.

Нижняя кассета 3, промежуточная кассета 4 и верхняя кассета 5 обвязаны рамками с сетками тонкой очистки и силовыми сетками 23, 24, а многосекционный телескопический фильтр 15, 16, 17 обвязан рамками с сетками тонкой очистки и силовыми сетками 25.

Промежуточная кассета 4 снабжена секторными пластинами 26, 27.

В ОГА используется адсорбент - 28.

Осушитель газа адсорбционный, прежде чем будет подключен к работе, должен быть загружен адсорбентом, например силикагелем. Перед загрузкой ОГА необходимо проверить герметичность всех фланцевых разъемов. Загрузка ОГА осуществляется через люки загрузки 13. (В данной конструкции ОГА три люка загрузки). Объем занимаемый адсорбентом (силикагелем) 28 ограничен рабочей частью кассет 3, 4, 5, а также пространствами над верхней кассетой 5 и под нижней кассетой 3.

Причем над верхней кассетой 5 конструктивно создано приемное устройство 6, которое вместе с защитным патрубком 7 ограничивает в достаточно герметичном пространстве зону, занимаемую силикагелем, от остального объема ОГА.

Секторные пластины 26 и 27, поверхность каждой из которых имеет симметричные под углом α уклоны от средней линии к периферии, установлены со смещением на величину угла между спицами, с которыми они соединены, в верхнем и нижнем поясах промежуточной кассетой 4.

С учетом свободной пересыпаемости силикагеля обычно α≥3°.

Секторные пластины 26 и 27 обеспечивают постоянное допустимое давление верхних слоев силикагеля на нижние независимо от высоты конструкции, что определяется расчетной высотой самих кассет. Через технологический люк 14 осуществляется монтаж, демонтаж и контроль за состоянием многосекционного телескопического фильтра 15, 16, 17. Смотровой люк с устройством для удаления конденсата 11 и смотровые боковые люки 10 (два люка) используются при обслуживании ОГА во время профилактических работ. В смотровом люке 11 есть кран не только для слива конденсата, но и для сброса избыточного давления.

Талрепы 18 позволяют зафиксировать свободный нижний конец многосекционного телескопического фильтра от колебаний под действием потока газа.

Осушитель газа адсорбционный работает следующим образом.

Осушитель газа адсорбционный предназначен для осушки газа (воздуха до температуры точки росы -50°С). ОГА является аппаратом периодического действия и его работа состоит из трех фаз.

Первая фаза - поглощение (адсорбция) адсорбентом, например силикагелем, водяных паров в период осушки газа (воздуха).

Вторая фаза - восстановление (регенерация) силикагеля до исходного состояния путем продувки его горячим воздухом.

Третья фаза - охлаждение силикагеля путем продувки его охлажденным воздухом, циркулирующим по замкнутому контуру, через систему охлаждения, которая не приводится здесь.

Причем при регенерации и охлаждении силикагеля имеет место изменение движения воздуха в направлении, противоположном тому, при котором шел процесс осушки газа. Эта перемена направления предохраняет от контакта всю толщину слоя силикагеля с труднолетучими компонентами, которые могут находиться в осушающем и охлаждающем газе (все они задерживаются секциями многосекционного телескопического фильтра 15, 16, 17).

В процессе первой фазы газ, подлежащий осушке, через патрубок входа газа (позиция не обозначена) поступает во внутреннюю полость цилиндрического корпуса 1, обтекая экранирующую проставку 20, при этом значительно снижается средняя скорость движения газа. Далее газ проходит через кольцевой слой силикагеля, заполняющий нижнюю кассету 3, промежуточную кассету 4 и верхнюю кассету 5. Причем нижняя кассета 3, установленная на опорной плите 2 цилиндрического корпуса 1, соосна с осью цилиндрического корпуса 1, а промежуточная кассета 4 и верхняя кассета 5 соединены последовательно и установлены на нижнюю кассету 3. Все кассеты жестко связаны между собой и «обвязаны» рамками 23, 24 с сетками тонкой очистки и силовыми сетками. Затем осушенный газ проходит через многосекционный телескопический фильтр 15, 16, 17, также «обвязанный» рамками 25 с сетками тонкой очистки и силовыми сетками. Фиксация многосекционного телескопического фильтра осуществляется с помощью талрепов 18, связанных с днищем цилиндрического корпуса 1. Осушенный и очищенный газ через переходник 19 попадает в патрубок выхода (позиция не обозначена) крышки 12 осушителя газа адсорбционного, а оттуда к потребителю.

Вследствие адсорбции силикагелем водяных паров газ осушается, а при прохождении через многосекционный телескопический фильтр - очищается.

При адсорбции водяных паров в слое силикагеля выделяется тепло, идущее на подогрев газа (повышение температуры примерно на 10°С). Поэтому, если на входе в ОГА температура примерно 30°С, то на выходе ОГА температура 40°С.

В процессе второй фазы горячий воздух, нагретый приблизительно до температуры 180°С, через патрубок выхода (позиция не обозначена) на крышке 12 и переходник 19 поступает сначала в многосекционный телескопический фильтр 15, 16, 17, фиксируемый талрепами 18 в цилиндрическом корпусе 1. При этом происходит процесс очистки фильтра от загрязняющих его элементов, накапливающихся в рамках 25 с сетками тонкой очистки и силовыми сетками. Все загрязнения оседают на днище цилиндрического корпуса 1. Затем горячий воздух проходит через слой силикагеля заполняющий верхнюю, промежуточную и нижнюю кассеты 5, 4, 3, обвязанные рамками 23, 24 с сетками тонкой очистки и силовыми сетками, и через слои силикагеля, занимающие пространство между нижней кассетой 3 и люками 8 выгрузки - запорно-дренажными устройствами.

Запорно-дренажные устройства люков 8 выгрузки предназначены прежде для повышения эффективности использования адсорбента в нижней части ОГА в пространстве непосредственно перед люками 8 выгрузки. Причем силикагель находится над рамкой 22 с сетками в каждом из запорно-дренажных устройств.

Потом горячий воздух с парами воды через патрубки 9 поступает в цилиндрический корпус 1 ОГА, а оттуда через патрубок входа (позиция не обозначена) выбрасывается в атмосферу.

Во время восстановления (регенерации) силикагеля происходит процесс прогрева силикагеля, что приводит к удалению с потоком воздуха водяного пара.

Вследствие расхода тепла на нагрев силикагеля, цилиндрического корпуса ОГА и на испарение влаги температура воздуха на выходе из ОГА понижается, а ее величина зависит от времени. Регенерация считается законченной тогда, когда температура воздуха на выходе из ОГА достигает максимального стабильного значения, которое затем определенное время выдерживается для сушки силикагеля.

В процессе третьей фазы после регенерации, во время которой силикагель нагревается до средней температуры 160°С (в нашем случае), его необходимо охладить, так как при последующей осушке воздуха адсорбция водяных паров может успешно происходить только при температуре силикагеля, близкой к температуре осушаемого воздуха.

Силикагель, занимающий объем, ограниченный рабочей частью нижней 3, промежуточной 4 и верхней 5 кассет, а также пространствами над верхней кассетой 5, между внутренней полостью приемного устройства 6 и защитным патрубком 7 и под нижней кассетой 3 охлаждается потоком воздуха, циркулирующим по замкнутому кругу.

Циркуляция одного и того же воздуха исключает возможность увлажнения регенерированного силикагеля.

При охлаждении силикагеля происходит теплопередача от зерен силикагеля к воздуху. Изменение температуры зерен происходит как по времени, так и по толщине слоя.

Процесс охлаждения силикагеля происходит до температуры, близкой к температуре осушаемого воздуха.

Все три фазы работы ОГА определяют состав оборудования и технологическую схему осушительной установки, которая здесь не рассматривается.

По сравнению с аналогами и прототипом по своей технической сущности и достигаемому техническому результату предлагаемый авторами осушитель газа адсорбционный может эффективно работать на осушке и очистке газов (воздуха) до точки росы -50°С при длительном использовании (несколько лет) загруженного в полезные объемы адсорбента (силикагеля) с необходимым и достаточно удобным его восполнением, что существенно уменьшает эксплуатационные затраты на ОГА.

Предложенная конструкция ОГА за счет увеличения высоты слоя адсорбента, благодаря оригинальной компоновке кассет, в которой промежуточная кассета служит для разгрузки давления верхних слоев адсорбента на нижние, позволяет сэкономить производственные площади, что очень важно.

Кроме того, в предложенной конструкции весь адсорбент (силикагель) при регенерации восстанавливается благодаря наличию рамок с сетками в люках выгрузки - запорно-дренажных устройств и связи последних через патрубки с внутренней полостью цилиндрического корпуса ОГА.

Предложенная конструкция ОГА, имеющая сменные рамки с сетками тонкой очистки и силовыми сетками на кассетах и на многосекционном телескопическом фильтре, самоочищающемся при регенерации, удобна в обслуживании и надежна в эксплуатации.

Конструкция осушителя газа адсорбционного используется для осушки и очистки газов, идущих на обеспечение работы испытательных стендов в авиационной промышленности и может найти применение в газодобывающей, химической и в других отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДСОРБЕР ДЛЯ ОЧИСТКИ ГАЗОВ | 2014 |

|

RU2569349C1 |

| АДСОРБЕР ВЕРТИКАЛЬНЫЙ С НЕПОДВИЖНЫМ СЛОЕМ АДСОРБЕНТА | 2012 |

|

RU2530112C2 |

| Адсорбер для проведения процесса короткоцикловой безнагревной адсорбции | 2018 |

|

RU2686142C1 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ СЖАТОГО ВОЗДУХА | 2010 |

|

RU2443462C1 |

| ОСУШИТЕЛЬ ГАЗОВ | 2013 |

|

RU2552546C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И/ИЛИ ОСУШКИ ГАЗОВ | 1993 |

|

RU2040311C1 |

| Вертикальный адсорбер | 2024 |

|

RU2827864C1 |

| ДВУХКОНТУРНАЯ МЕМБРАННО-АДСОРБЦИОННАЯ УСТАНОВКА ДЛЯ ОСУШКИ СЖАТЫХ ГАЗОВ | 2018 |

|

RU2713359C1 |

| МОБИЛЬНЫЙ АДСОРБЕР МОДУЛЬНОГО ТИПА | 2020 |

|

RU2752720C1 |

| УСТАНОВКА ДЛЯ ОСУШКИ СЖАТОГО ВОЗДУХА | 2003 |

|

RU2236892C1 |

Изобретение относится к области адсорбционной осушки газа и может быть использовано в газодобывающей, химической и других отраслях промышленности. Устройство содержит вертикальный цилиндрический корпус 1 с торцевыми стенками и промежуточные кассеты 4. Внутри корпуса соосно установлена перфорированная обечайка с внешней и внутренней перфорацией, с образованием зазора между последней и стенкой корпуса. Перфорированная обечайка выполнена в виде полых цилиндрических кассет 3, 4, 5, соединенных между собой, заполненных адсорбентом и снабженных по внешнему и внутреннему контуру сменными рамками с сетками тонкой очистки и силовыми сетками. Внутри цилиндрических кассет соосно корпусу установлен фильтр 15, 16, 17. Верхняя торцевая стенка цилиндрического корпуса выполнена в виде съемной крышки 12, в которой расположены технологический люк 14, люки загрузки адсорбента 13 и патрубок для выхода газа. В нижней торцевой части цилиндрического корпуса выполнен смотровой люк с устройством для удаления конденсата 11 и люки выгрузки адсорбента 8, снабженные рамками с сетками. Люки выгрузки 8 через патрубки 9 соединены с внутренней частью цилиндрического корпуса. На боковой поверхности цилиндрического корпуса выполнены патрубок входа газа и смотровые боковые люки 10. Изобретение позволяет повысить технологичность и надежность конструкции в эксплуатации, существенно снизить эксплутационные затраты, обеспечить высокую динамическую емкость при оптимальном газодинамическом сопротивлении. 3 з.п. ф-лы, 9 ил.

| УСТРОЙСТВО ДЛЯ АДСОРБЦИОННОЙ ОСУШКИ ПРИРОДНОГО ГАЗА | 1996 |

|

RU2095127C1 |

| Адсорбер | 1976 |

|

SU747512A1 |

| Вертикальный кольцевой адсорбер | 1980 |

|

SU874138A1 |

| АДСОРБЕР | 1991 |

|

RU2033847C1 |

| US 4541851 А, 17.09.1985 | |||

| US 6086659 А, 11.07.2000. | |||

Авторы

Даты

2007-01-27—Публикация

2005-05-30—Подача