Изобретение относится к мембранной дистилляции, а более точно к устройствам для выделения растворенного компонента из жидкости с использованием паропроницаемой мембраны и последующей конденсацией пара на стенке, охлаждаемой циркулирующей жидкостью.

Изобретение может быть использовано для получения чистой воды из солевых растворов, в том числе из морской воды, концентрирования солевых растворов, включая водорастворимые термолабильные вещества, получения ультрачистой воды, в том числе операгенной.

Известна установка для выделения растворенного компонента с использованием паропроницаемой мембраны и последующей конденсацией пара на охлаждаемой стенке. Установка состоит из камеры, закрытой с обеих сторон мембраной, пропускающей только пары растворителя. Через нее циркулирует горячий поток жидкости, из которой должен быть выделен желаемый компонент, например водяной пар. Установка содержит также камеру, закрытую с обеих сторон водонепроницаемой теплопроводной стенкой. Через эту камеру циркулирует охлаждающая жидкость, в качестве которой может быть использована жидкость, подлежащая обработке.

Между этими камерами размещена камера сбора дистиллята, одной стенкой которой является указанная мембрана, пропускающая пар, а другой указанная водонепроницаемая теплопроводная стенка, на которой конденсируется пар.

Горячий и холодный потоки жидкости из распределительных трубопроводов, соединенных соответственно с теплообменником и насосом холодной воды, параллельными потоками подаются в каждую соответствующую камеру и противоточно циркулируют в них. (Патент США N 3563860, В 01 D 1/22, 1971).

Недостатком этой установки является низкая эффективность теплообмена, связанная с организацией параллельной циркуляции горячего и холодного потоков жидкости.

При такой организации циркуляции происходит падение скорости потоков в момент подачи из распределительного трубопровода в камеры. Особенно это ощутимо, если установка имеет большую производительность, состоит из большого числа камер циркуляции горячего и холодного потока. Чем дальше от источника подачи потока (насоса) отстоит камера, тем меньше в ней скорость потока. Уменьшение скорости теплоносителя приводит к возникновению такого нежелательного эффекта, как температурная поляризация, т.е. к уменьшению температуры вблизи поверхности мембраны по сравнению с объемной температурой потока. Результатом этого эффекта является ухудшение мембранного процесса, а именно падение количества пара, проходящего через мембрану и, следовательно, снижение количества дистиллята, т.е. производительности установки.

Чтобы избежать температурной поляризации, необходимо увеличивать скорость подачи теплоносителя в камеры, а это требует мощного насосного оборудования и, следовательно, больших энергетических затрат. С другой стороны, для получения большой производительности, учитывая низкую эффективность теплообмена, необходимо увеличивать число камер, что ведет к увеличению габаритов и капитальных затрат.

Целью предлагаемого изобретения является создание установки для мембранной дистилляции, лишенной указанных недостатков.

Это достигается тем, что в установке, содержащей камеры для циркуляции охлаждающей жидкости, стенки которых выполнены из водонепроницаемого теплопроводного материала, камеры для циркуляции горячего раствора, стенки которых являются гидрофобными микропористыми мембранами, камеры для сбора дистиллята, расположенные между указанными камерами и одной из стенок котоpых является водонепроницаемая теплопроводная стенка соседней камеры для циркуляции охлаждающей жидкости, а другой гидрофобная микропористая мембрана соседней камеры для циркуляции горячего раствора, а также каналы для подвода и отвода охлаждающей жидкости, каналы для подвода и отвода горячего раствора и канал для отвода конденсата, согласно изобретению камеры для циркуляции охлаждающей жидкости и камеры для циркуляции горячего раствора снабжены продольными перегородками, разделяющими их на две полуячейки, соединенные каналом, при этом каналы подвода и отвода охлаждающей жидкости, полуячейки, соединяющие их каналы всех камеp для циркуляции охлаждающей жидкости последовательно сообщены между собой, образуя единый канал, и каналы подвода и отвода горячего раствора, полуячейки, соединяющие их каналы всех камер для циркуляции горячего раствора также последовательно сообщены между собой, образуя единый канал.

Продольные перегородки, разделяющие камеры для циркуляции горячего раствора на две полуячейки, могут быть снабжены поперечными перегородками, размещенными на их плоскостях в шахматном порядке.

Предлагаемая установка отличается от известной конструктивным выполнением камер для циркуляции горячего раствора и охлаждающей жидкости, обеспечивающим в совокупности с уже известными признаками новую организацию циркуляции теплоносителя, при которой поток горячего раствора от источника подачи и до выхода из установки последовательно проходит через каждую камеру циркуляции горячего раствора и поток охлаждающей жидкости также от источника подачи и до выхода из установки последовательно проходит через каждую камеру циркуляции охлаждающей жидкости.

Предлагаемое конструктивное выполнение камер для циркуляции теплоносителя позволяет предотвратить падение скорости его потока при входе в камеры и обеспечить одинаковую скорость протекания во всех полуячейках, что позволяет избежать температурной поляризации и, соответственно, исключить концентрационную поляризацию, а это благоприятно сказывается на мембранном процессе.

Снабжение продольных перегородок, разделяющих камеры для циркуляции горячего раствора на две полуячейки, поперечными перегородками, размещенными на их плоскостях в шахматном порядке, обеспечивает дополнительную турбулизацию потока, что также улучшает условия переноса водяного пара через мембрану.

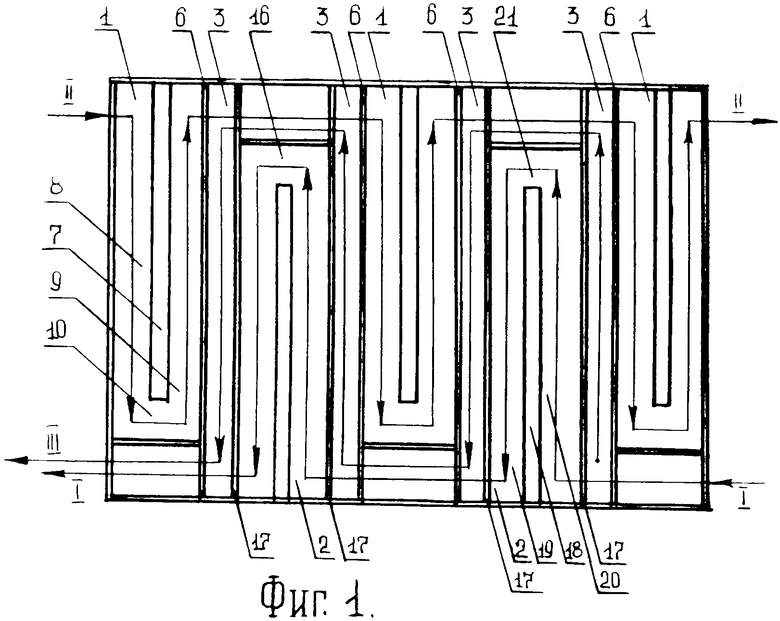

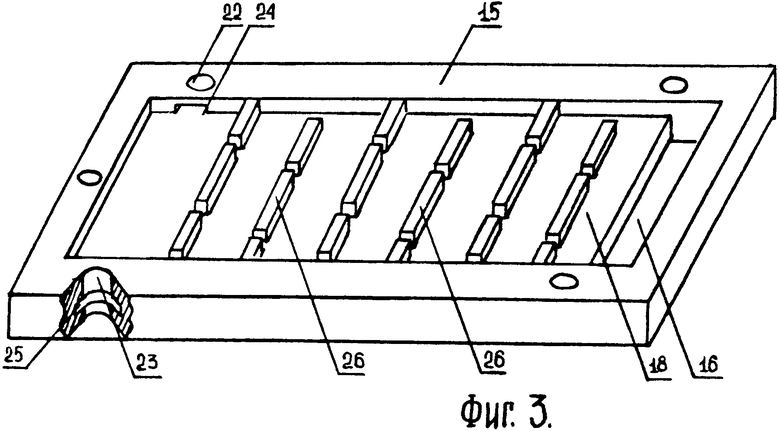

На фиг. 1 показана предлагаемая установка; на фиг. 2 рамка камеры для циркуляции охлаждающей жидкости в аксонометрии; на фиг. 3 рамка камеры для циркуляции горячего раствора в аксонометрии; на фиг. 4 сечение А-А на фиг. 2; на фиг. 5 и 6 модуль установки в разобранном виде с элементами, изображенными в аксонометрии; на фиг. 7 график зависимости производительности модуля от входной температуры потока горячего раствора; на фиг. 8 график зависимости температур выходящих из установки потоков горячего раствора, охлаждающей жидкости и дистиллята при организации параллельной циркуляции теплоносителя от температуры потока горячего раствора; на фиг. 9 график зависимости температур выходящих из установки горячего раствора, охлаждающей жидкости и дистиллята при организации последовательной циркуляции теплоносителя от температуры потока горячего раствора.

Установка для мембранной дистилляции состоит из камер 1 для циркуляции охлаждающей жидкости, камер 2 для циркуляции горячего раствора, подвергаемого обработке, и расположенных между ними камер 3 для сбора дистиллята.

Рассмотрим модуль, состоящий из двух камер 1 для циркуляции охлаждающей жидкости, камеры 2 для циркуляции горячего раствора и двух камер 3 для сбора дистиллята, размещенных между камерами 1 и 2. Установка в зависимости от желаемой производительности собирается из пакета таких модулей. В качестве охлаждающей жидкости может быть использован холодный раствор, подлежащий обработке.

Камера 1 для циркуляции охлаждающей жидкости содержит рамку 4 с полостью 5, закрытой с обеих сторон водонепроницаемой теплопроводной стенкой 6. Рамка 4 снабжена продольной перегородкой 7, разделяющей полость 5 на две полуячейки 8 и 9, соединенные каналом 10. В рамке 4 имеются отверстия 11 и 12 для подвода и отвода охлаждающей жидкости. Отверстия 11 и 12 каналами 13 и 14 соединены соответственно с полуячейками 8 и 9.

Камера 2 для циркуляции горячего раствора содержит рамку 15 с полостью 16, закрытой с обеих сторон гидрофобной микропористой мембраной 17. Полость 16 разделена продольной перегородкой 18 на две полуячейки 19 и 20, соединенные каналом 21, размещенным противоположно каналу 10 в камере 1 охлаждающей жидкости. В рамке 15 имеются отверстия 22 и 23 для подвода и отвода горячего раствора, связанные с помощью каналов 24 и 25 соответственно с полуячейками 19 и 20.

Продольная перегородка 18 для турбулизации проходящего вдоль нее потока горячего раствора может быть снабжена поперечными перегородками 26, размещенными на ее плоскостях в шахматном порядке.

Камера 3 для сбора дистиллята образована из рамки 27, контур которой герметично соединен с одной стороны с водонепроницаемой теплопроводной стенкой 6, а с другой с гидрофобной микропористой мембраной 17. В рамке 27 имеются отверстия 28 для отвода дистиллята.

Для организации движения потоков горячего раствора и охлаждающей жидкости в водонепроницаемой теплопроводной стенке 6, рамке 4, рамке 27, гидрофобной микропористой мембране 17 и рамке 15, являющихся конструктивными элементами, из которых в соответствии с технологическим процессом собирается модуль, выполнены отверстия, образующие каналы для подвода и отвода горячего раствора, подвода и отвода охлаждающей жидкости, а также отвода дистиллята.

Канал для циркуляции горячего раствора в модуле образован отверстиями 29, 30, 31, 32 и 22 (фиг. 5), каналом 24 (фиг. 3), полуячейкой 20, каналом 21, полуячейкой 19 (фиг. 1), каналом 25 (фиг. 3), отверстиями 23, 33 (фиг. 5), 34, 35, 36 и 37 (фиг. 6).

Канал для циркуляции охлаждающей жидкости в модуле образован отверстиями 38 и 11 (фиг. 6), каналом 13 (фиг. 4), полуячейкой 8, каналом 10, полуячейкой 9 (фиг. 1 и 4), каналом 14 (фиг. 4), отверстиями 12, 39, 40 (фиг. 6), 41, 42, 43, 44, 45, 11 (фиг. 5), каналом 13 (фиг. 4), полуячейкой 8, каналом 10, полуячейкой 9 (фиг. 1 и 4), каналом 14 (фиг. 4), отверстиями 12 и 46 (фиг. 5).

Канал для отвода дистиллята из модуля образован отверстиями 47, 48, 49 и 28, полостью камеры 3, отверстиями 28, 50, 51, 52 (фиг. 5), 28, полостью камеры 3, отверстиями 28, 53, 54 и 55 (фиг. 6).

Модуль работает следующим образом.

Поток I подлежащего обработке горячего раствора из нагревателя (не показан) через отверстия 29-32 (фиг. 5), образующие канал подвода горячего раствора, поступает в отверстие 22 (фиг. 5) и через канал 24 (фиг. 3) в полуячейку 19. Омывая продольную перегородку 18 через канал 21 поток I попадает в полуячейку 20, а оттуда через канал 25 (фиг. 3), отверстия 23, 33 (фиг. 5), 34, 35, 36 и 37 (фиг. 6), образующие канал отвода горячего раствора, поступает в следующую камеру 2 для циркуляции горячего раствора и так последовательно проходит через каждую камеру 2, имеющуюся в установке.

Поток II охлаждающей жидкости, в качестве которой в рассматриваемом примере используется охлажденный раствор, подлежащий обработке, с противоположного конца модуля через отверстия 38 и 11 (фиг. 6) и канал 13 (фиг. 4), образующие канал подвода охлаждающей жидкости, поступает в полуячейку 9, омывает продольную перегородку 7 и через канал 10 попадает в полуячейку 9. Из полуячейки 9 охлаждающая жидкость через канал 14 (фиг. 4), отверстия 12, 39, 40 (фиг. 6), 41-45 (фиг. 5), образующие одновременно канал отвода охлаждающей жидкости из одной камеры 2 модуля и канал подвода ее в следующую камеру 2, попадает в отверстие 11 следующей камеры 2 модуля и оттуда через канал 13 (фиг. 4) попадает в ее полуячейку 8, омывает перегородку 7, чеpез канал 10 поступает в полуячейку 9 и оттуда через канал 14 (фиг. 4) и отверстия 12 и 46 (фиг. 5) в каждую следующую камеру 2 для циркуляции охлаждающей жидкости, имеющуюся в установке.

Поток охлаждающей жидкости, проходя камеpу 1, охлаждает водонепроницаемую теплопроводную стенку 6, отделяющую камеру 1 от камеры 3 сбора дистиллята. При прохождении потока горячего раствора через камеру 2 происходит перенос паровой фазы чеpез мембрану 17 в камеру 3. Паровая фаза при соприкосновении с холодной стенкой 6 конденсируется, образуя дистиллят, который в виде готового продукта (на чертежах поток дистиллята обозначен римской цифрой III) выводится из установки. На представленном модуле поток III выводится через отверстия 47, 48, 49, 28, полость камеры 3, отверстия 28, 50, 51, 52 (фиг. 5), 28 и затем, соединяясь с потоком III дистиллята из следующей камеры 3 через отверстие 28, имеющееся на противоположном конце камеры 3, проходит через отверстия 53, 54 и 55 (фиг. 6), образующие канал отвода дистиллята.

Направление движения потоков теплоносителя и дистиллята на чертежах показано стрелками.

Наличие поперечных перегородок 26 на плоскостях перегородки 18 позволяет при движении потока горячего раствора вдоль полуячеек 19 и 20 создать турбулизацию потока и благодаря этому повысить эффективность переноса паровой фазы через мембрану 17.

Это достигается следующим образом. Поток горячего раствора, попадая в полуячейки 19 и 20, поперечными перегородками 26 разбивается на несколько потоков, протекающих вдоль каналов между поперечными перегородками 26. Так как поперечные перегородки 26 расположены в шахматном порядке, то каждый новый поток вновь встречает препятствие и также разбивается на новые потоки. При этом происходит образование вихрей в горизонтальном направлении. Зазор, имеющийся между поперечной перегородкой 26 и мембраной 17, позволяет образоваться еще одному потоку горячего раствора и создает турбулизацию в вертикальном направлении. Так достигаются условия, обеспечивающие максимальный контакт протекающего потока горячего раствора с гидрофобной микропористой мембраной, следствием чего являются повышение производительности и обеспечение максимальной рекуперации тепла.

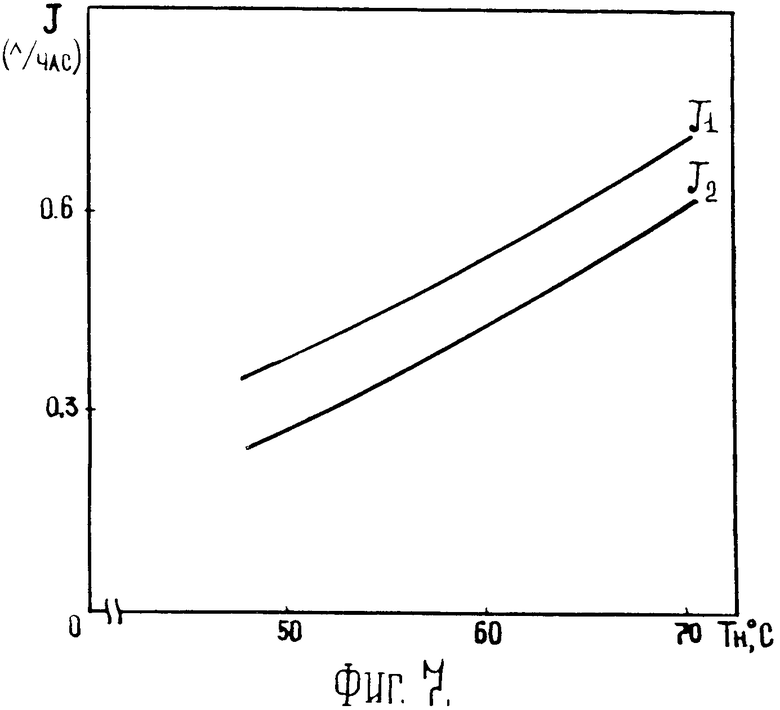

Проведены испытания с использованием известной организации параллельной циркуляции теплоносителей и предлагаемой организации последовательной циркуляции теплоносителей в модуле для мембранной дистилляции. Результаты испытаний представлены на фиг. 7-9.

Сравним графики изменения температур выходящих из модуля потоков горячего раствора, охлаждающей жидкости и дистиллята при параллельной циркуляции теплоносителей (фиг. 8) и при организации последовательной циркуляции теплоносителей (фиг. 9). На графиках приняты обозначения: Тн температура горячего потока; Тх температура охлаждающей жидкости; Тд температура дистиллята. Общим в обоих случаях является одинаковая объемная скорость потоков, а также температура охлаждающей жидкости, входящей в модуль, равная в обоих примерах 10оС и температура потока горячего раствора, равная 50, 60 и 70оС (на графиках не показано).

Как видно из графика на фиг. 8, температура Тн горячего раствора, выходящего из модуля, при организации параллельной циркуляции составляла Тн1= 32оС, Тн2=36оС и Тн3=42оС, а при организации последовательной циркуляции Тн равнялась соответственно Т'н1=28оС, Т'н2=32оС, Т'н3=36оС (фиг. 9).

При этом температура Тх выходящего потока при организации параллельной циркуляции равнялась Тх1=31оС, Тх2=35оС, Тх3=40оС (фиг. 8), а при организации последовательной циркуляции Т'х1=36оС, Т'х2=42оС и Т'х3=46оС (фиг. 9).

Указанная разница в температурах выходящих из модуля потоков теплоносителей объясняется тем, что при организации параллельной циркуляции в известной установке поток горячего раствора проходит отрезок пути, равный длине камеры, и, не успевая отдать максимум тепла потоку охлаждающей жидкости, покидает камеру, имея достаточно высокую температуру. Однако это тепло, уносимое выходящим потоком, в дальнейшем мембранном процессе участия не принимает, что является фактической потерей тепла.

При организации последовательной циркуляции потока теплоносителей покидают модуль, пройдя через все камеры, входящие в его состав, постепенно отдавая свое тепло. При этом тепло используется наиболее эффективно.

Что касается температуры Тд выходящего потока дистиллята, то, как видно из фиг. 8, она составляет Тд=24оС, Тд2=26оС, Тд3=27оС, а при организации последовательной циркуляции теплоносителей (фиг. 9) она составляет соответственно Т'д1=22оС, Т'д2=23оС, Т'д3=24оС, что свидетельствует о том, что количество тепла, уносимое дистиллятом, в предлагаемой установке также меньше.

Таким образом, в предлагаемой установке создаются лучшие условия теплообмена, в результате чего производительность установки повышается не менее чем на 30% что хорошо видно из графика, представленного на фиг. 7, где кривая, обозначенная I2, показывает, как меняется производительность установки в зависимости от входной температуры Тн горячего раствора при организации параллельной циркуляции теплоносителей, а кривая, обозначенная I1 при организации последовательной циркуляции теплоносителей.

Изобретение относится к устройствам для выделения растворенного компонента из жидкости с использованием паропроницаемой мембраны и последующей конденсации пара на стенке, охлаждаемой циркулирующей жидкостью. Установка содержит камеры для циркуляции охлаждающей жидкости, стенки которых выполнены из водонепроницаемого теплопроводящего материала, камеры для циркуляции горячего раствора, стенки которых являются гидрофобными микропористыми мембранами, камеры для сбора дистиллята, расположенные между указанными камерами и одной из стенок которых является теплопроводная стенка соседней камеры, в которой циркулирует охлаждающая жидкость, а другой гидрофобная микропористая мембрана соседней камеры, в которой циркулирует горячий раствор. Камеры для циркуляции охлаждающей жидкости и камеры для циркуляции горячего раствора снабжены продольными перегородками, разделяющими их на две полуячейки, соединяемые каналом. При этом каналы подвода и отвода охлаждающей жидкости, полуячейки, соединяющие их каналы всех камер, в которых циркулирует охлаждающая жидкость, последовательно сообщены между собой, образуя единый канал, каналы подвода и отвода горячего раствора, полуячейки, соединяющие их каналы всех камер, в которых циркулирует горячий раствор, также последовательно сообщены между собой, образуя единый канал. Продольные перегородки, разделяющие камеры, в которых циркулирует горячий раствор, на две полуячейки, могут быть снабжены поперечными перегородками, размещенными на их плоскостях в шахматном порядке. Такое конструктивное выполнение установки позволяет создать хорошие условия для теплообмена теплоносителей, улучшить тем самым мембранный процесс и, как следствие, повысить производительность установки не менее чем на 30% 1 з. п. ф-лы, 9 ил.

| Патент США N 3563860, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-25—Публикация

1993-04-27—Подача