Изобретение относится к производству капсул, заполненных наполнителем, и может быть использовано в медицинской промышленности для изготовления лекарственных форм в виде капсул, в пищевой промышленности и в других отраслях промышленности.

В настоящее время известен целый ряд устройств для производства капсулированных продуктов, включающих капсуляторную головку с жиклерами подачи материала наполнителя и материала оболочки капсул. Образование капсул в указанных устройствах осуществляется под воздействием пульсирующего потока масла, подаваемого в зону капсулирования, после чего производится охлаждение и транспортировка образующихся капсул с помощью транспортирующего потока масла.

Так, например, известно устройство для формирования пищевых капсулированных продуктов (авт.св. СССР N 1687232, A 23 P 1/04, A 23 L 1/328, 1991).

Устройство содержит узел капсулирования с капсулами для подвода масла, материала оболочки и наполнителя, включающий капсуляторную головку, расположенную под ней втулку с осевым каналом для капсул, приемную воронку, при этом пульсирующий поток масла подается в конусоидальный щелевой зазор, образованный обращенными друг к другу частями конических поверхностей капсуляторной головки и втулки. Наличие щелевого зазора указанной формы способствует созданию равномерного по окружности гидравлического импульса пульсирующего потока масла, а также точной центровке потока масла вокруг двухсоставной струи.

Недостатком устройства является то, что конструкция выходной части капсуляторной головки не позволяет постоянно получать капсулы с равномерной по толщине оболочкой. Неравномерность толщины оболочки может привести к прорыву наполнителя через утонченную часть оболочки капсулы.

Известно устройство для производства капсулированных продуктов, которое является наиболее близким по технической сущности к заявляемому устройству и выбрано за прототип (а.с. СССР N 1604335, A 23 L 1/328, 1990).

Устройство содержит емкость для наполнителя и емкость с обогреваемой рубашкой для материала оболочки капсул с подводящими трубопроводами, маслосборник, систему охлаждения и подачи пульсирующего потока масла и транспортирующего потока масла, при этом узел капсулирования включает капсуляторную головку, прозрачную втулку с осевым каналом для капсул и охлаждающую колонку с приемной воронкой.

Капсуляторная головка включает жиклер подачи материала оболочки и установленный в нем с выходным зазором жиклер подачи наполнителя. Нижние части обращенных друг к другу соответственно внутренней и наружной поверхностей указанных жиклеров выполнены в форме обратного усеченного конуса, переходящего в цилиндр, причем выходной конец жиклера подачи наполнителя установлен в цилиндрическим выходном канале жиклера подачи материала оболочки.

Обогреваемая рубашка емкости для материала оболочки капсул в верхней части имеет горизонтальный полый выступ, в котором размещена капсуляторная головка, а трубопровод подвода материала оболочки размещен внутри обогреваемой рубашки с целью обеспечения его термоизоляции для предотвращения охлаждения и загущения материала оболочки. Однако такое расположение капсуляторной головки усложняет монтаж и разборку устройства, а также точную центровку всех элементов узла капсулирования вокруг общей оси.

Выбранная форма поверхностей жиклера и установка выходного конца жиклера подачи наполнителя в цилиндрическом выходном канале жиклера подачи материала оболочки с образованием в выходной части конусоидального зазора, переходящего в цилиндрический зазор, обеспечивают равномерное истечение полой струи материала оболочки и распределение ее вокруг наполнителя, что способствует получению капсул с равномерной толщиной оболочки.

Однако в данном устройстве жиклеры жестко закреплены в корпусе капсуляторной головки с помощью накладной гайки, что исключает возможность их относительного вертикального перемещения с целью регулирования в зависимости от вязкости материала толщины оболочки, задаваемой шириной конического зазора между жиклерами.

При выбранной в устройстве форме выходного канала жиклера подачи материала оболочки происходит деформация образующихся капсул под воздействием силы тяжести, что может привести к ухудшению формы и неравномерности толщины оболочки капсул, то есть к снижению их качества.

Кроме того, а данном устройстве затруднен визуальный контроль качества образующихся капсул, а при производительности устройства более 6 капсул в 1с он становится практически невозможным.

Задачей изобретения является повышение качества получаемых капсул, а также удобства монтажа и обслуживания устройства.

Сущность предлагаемого технического решения заключается в том, что устройство для производства капсулированных продуктов содержит емкость для наполнителя и емкость с обогреваемой рубашкой для материала оболочки капсул с подводящими трубопроводами, узел капсулирования, маслосборник, а также систему охлаждения и подачи транспортирующего масла и пульсирующего потока масла, снабженную прерывателем потока масла, при этом узел капсулирования включает капсуляторную головку, прозрачную втулку с осевым каналом для капсул и охлаждающую колонку с приемной воронкой, капсуляторная головка включает жиклер подачи материала оболочки и установленный в нем с выходным щелевым зазором жиклер подачи наполнителя, нижние части обращенных друг к другу соответственно внутренней и наружной поверхностей указанных жиклеров выполнены в форме обратного усеченного конуса, переходящего в цилиндр, причем выходной конец жиклера подачи наполнителя установлен в жиклере подачи материала оболочки по посадке скольжения с возможностью относительного вертикального перемещения, цилиндрический выходной конец жиклера подачи материала оболочки выполнен с цилиндрическим расширением в нижней части с диаметром и высотой, равными диметру получаемых капсул, а выходной конец жиклера подачи наполнителя установлен в верхней узкой части указанного выходного канала.

Поставленная задача достигается также тем, что устройство содержит емкость для циркулирующего теплоносителя, корпус капсуляторной головки содержит полость с каналами для подвода и отвода циркулирующего теплоносителя, соединенными трубопроводами соответственно с обогреваемой рубашкой емкости для материала оболочки и с емкостью для циркулирующего теплоносителя, при этом трубопровод подвода материала оболочки размещен внутри трубопровода подвода циркулирующего теплоносителя.

Поставленная задача достигается также тем, что устройство снабжено источником света, освещающим прозрачную втулку узла капсулирования, подключенным к источнику питания через прерыватель электрического тока, частота включения которого синхронизирована с частотой пульсации потока масла.

Новыми, отличительными от прототипа признакам являются следующие признаки.

Жиклер подачи наполнителя установлен в жиклере подачи материала оболочки по посадке скольжения с возможностью вертикального перемещения, цилиндрический выходной канал жиклера подачи материала оболочки имеет в нижней части цилиндрическое расширение с диаметром и высотой, равными диаметру получаемых капсул, при этом выходной конец жиклера подачи наполнителя установлен в узкой верхней части указанного выходного канала.

Кроме того, устройство содержит емкость для циркулирующего теплоносителя, капсуляторная головка имеет полость с каналами для подвода и отвода циркулирующего теплоносителя, соединенными трубопроводами с обогреваемой рубашкой емкости для материала оболочки и с емкостью для циркулирующего теплоносителя, при этом трубопровод подвода материала оболочки установлен внутри трубопровода подвода циркулирующего теплоносителя.

Новым является также то, что устройство снабжено источником света, освещающим прозрачную втулку с осевым каналом для капсул, подключенным к источнику питания через прерыватель электрического тока, частота включения которого синхронизирована в частотой пульсации потока масла.

Наличие в капсуляторной головке жиклера подачи наполнителя, установленного внутри жиклера подачи материала оболочки с выходным щелевым зазором, а также наличие систем подвода указанных материалов в жиклеры обеспечивают образование двухсоставной струи на выходе капсуляторной головки, при этом выбранная форма обращенных друг к другу нижних частей поверхностей указанных жиклеров и установка выходного конца жиклера подачи наполнителя в выходном цилиндрическом канале жиклера подачи материала оболочки обеспечивают равномерное истечение и распределение полой струи материала оболочки вокруг наполнителя, что способствует получению капсул с равномерной толщиной оболочки.

Наличие системы охлаждения и подачи пульсирующего потока масла и транспортирующего потока масла обеспечивает дробление образующейся на выходе капсуляторной головки двухсоставной струи на отдельные капсулы, а также транспортировку капсул через конструктивные элементы и магистрали системы.

Наличие втулки с осевым каналом для капсул, приемной воронки, охлаждающей колонки обеспечивают прием и затвердевание оболочки образующихся капсул.

При этом выполнение втулки с осевым каналом из прозрачного материала обеспечивает возможность визуального контроля образующихся капсул.

Установка жиклера подачи наполнителя внутри жиклера подачи материала оболочки с возможностью их относительного перемещения обеспечивает регулировку ширины конического выходного щелевого зазора и тем самым регулировку толщины оболочки в зависимости от вида материала. При этом установка жиклера подачи наполнителя по посадке скольжения обеспечивает плавность его перемещения при сохранении точной центровки жиклеров вокруг общей оси.

Выполнение выходного цилиндрического канала жиклера подачи материала оболочки с цилиндрическим расширением в нижней части, а также установка выходного конца жиклера подачи наполнителя в верхней узкой части указанного канала приводят к тому, что гидравлический импульс, создаваемый пульсирующим потоком масла, направляемым к выходной части жиклера подачи материала оболочки, противодействует движению образующейся капсулы вниз и предотвращает ее деформацию под действием силы тяжести. При этом выполнение указанного цилиндрического расширения с диаметром и высотой, равными диаметру получаемых капсул, приводит к формированию капсул заданного размера внутри выходного канала жиклера подачи материала оболочки вне зоны действия сил гидравлического импульса, что улучшает сферичность формы и равномерность толщины оболочки образующихся капсул.

При этом в устройстве возможна установка сменных жиклеров подачи материала оболочки, диаметр и длина цилиндрического расширения выходного канала которых соответствуют заданному размеру получаемых капсул в зависимости от количества наполнителя.

Наличие в устройстве циркуляционного контура для теплоносителя, включающего емкость для теплоносителя, обогреваемую рубашку емкости для материала оболочки, трубопроводы, а также полость в капсуляторной головке с каналами подвода и отвода теплоносителя, и расположение трубопровода подвода материала оболочки внутри трубопровода подвода теплоносителя позволяют предотвратить охлаждение и загущение материала оболочки и при этом осуществить удобную компоновку элементов узла капсулирования в виде единой самостоятельной сборной единицы. Это обеспечивает удобство монтажа и обслуживание указанного узла, а также возможность точной центровки его элементов вокруг общей оси и тем самым повышает качество получаемых капсул.

Наличие в устройстве источника света, подключенного к источнику питания через прерыватель электрического тока, частота включения которого синхронизирована с частотой подачи пульсирующего потока масла от прерывателя потока масла, обеспечивает подсветку прозрачной втулки с осевым каналом для капсул только в момент прохождения гидравлического импульса пульсирующего масла, чем достигается стробоскопический эффект, позволяющий наблюдать образующуюся капсулу как бы в неподвижном состоянии. Это облегчает процесс визуального контроля формы и равномерности распределения материала оболочки капсул, а также делает этот процесс возможным при производительности труда свыше 6 капсул в секунду.

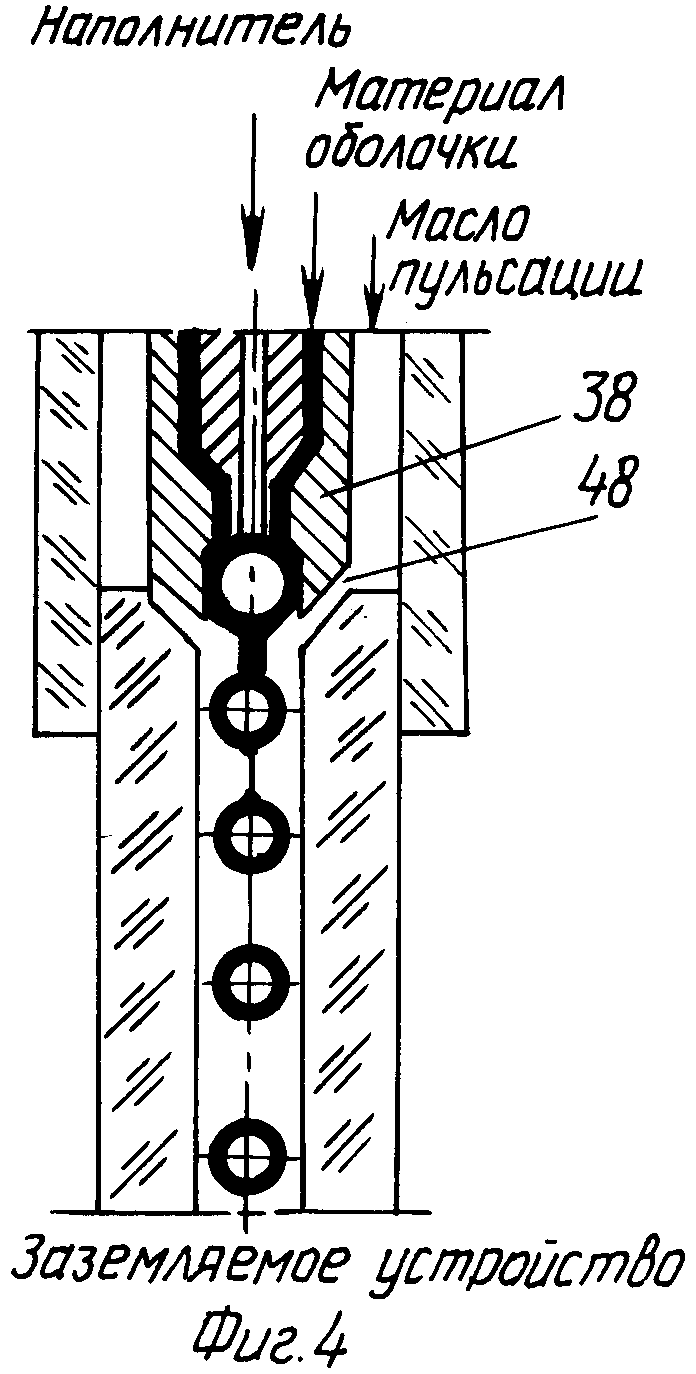

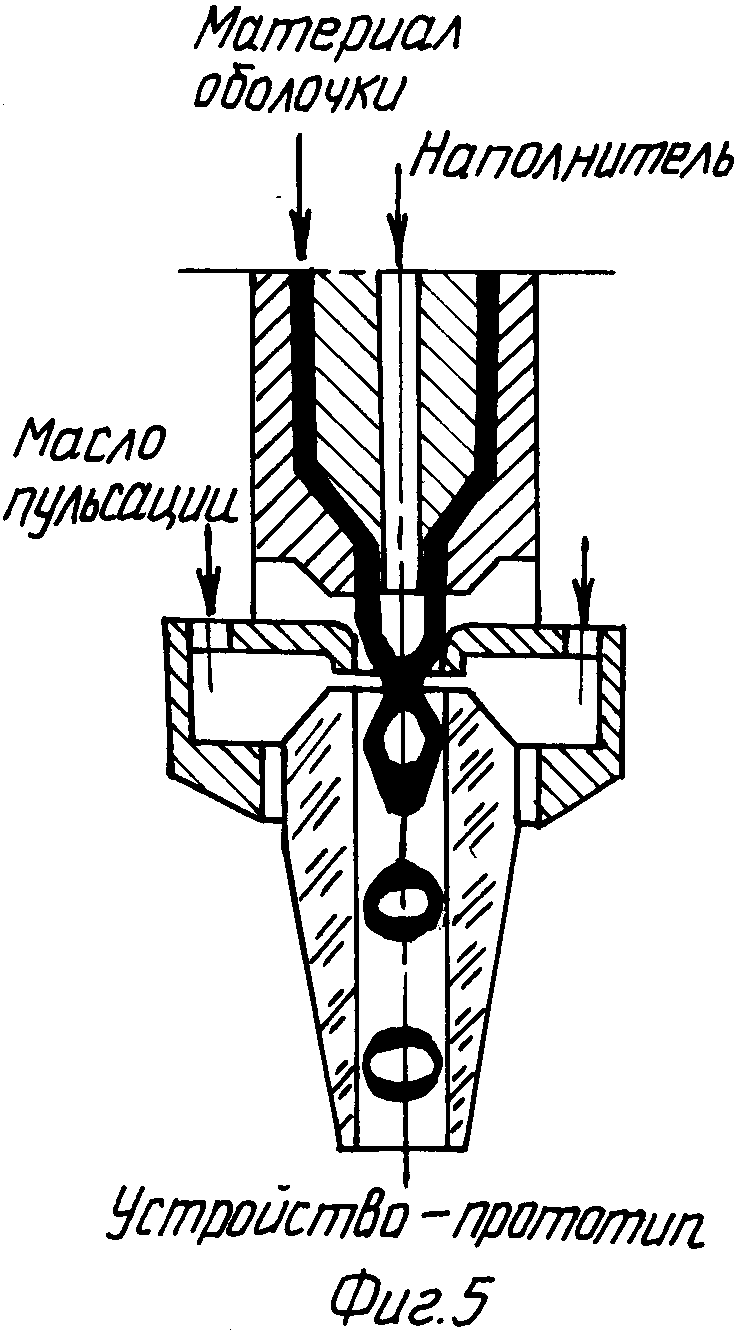

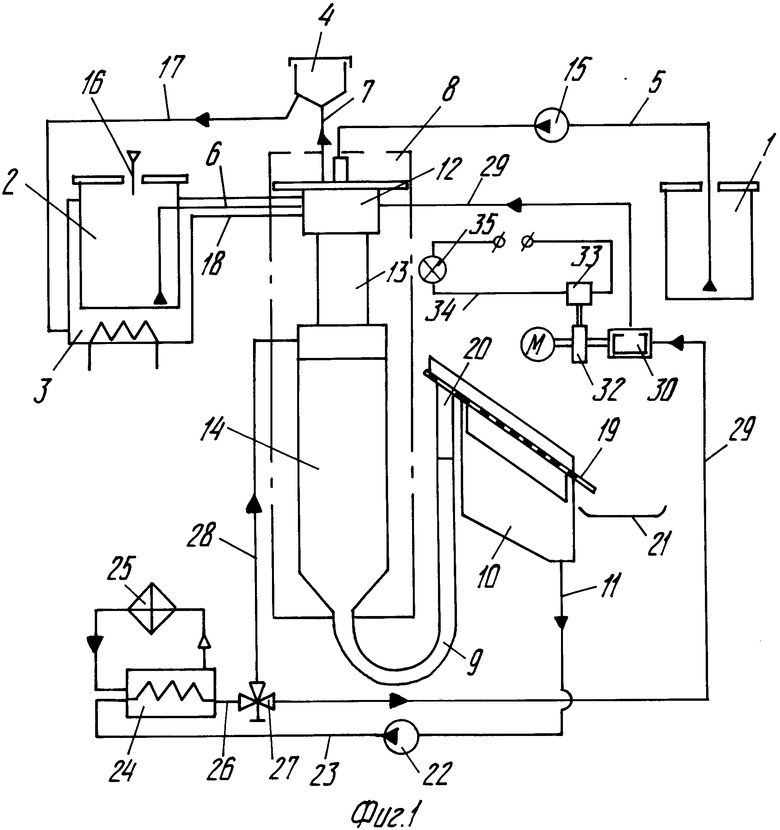

На фиг. 1 представлена схема предлагаемого устройства, на фиг. 2 - продольный разрез узла капсулирования, на фиг. 3 - вариант схемы, обеспечивающий достижение стробоскопического эффекта при визуальном контроле, на фиг. 4 - процесс капсулирования в предлагаемом устройстве, на фиг. 5 - процесс капсулирования в устройстве- прототипе.

Устройство (фиг. 1) содержит емкость 1 для накопителя, емкость 2 для материала оболочки капсул, помещенную в обогреваемую рубашку 3, емкость 4 для циркулирующего теплоносителя, которые соединены соответственно трубопроводами 5, 6 и 7 с узлом 8 капсулирования, выход которого связан посредством трубопровода 9 выноса капсул с маслосборником 10, подсоединенным к системе 11 охлаждения и подачи транспортирующего потока масла и пульсирующего потока масла.

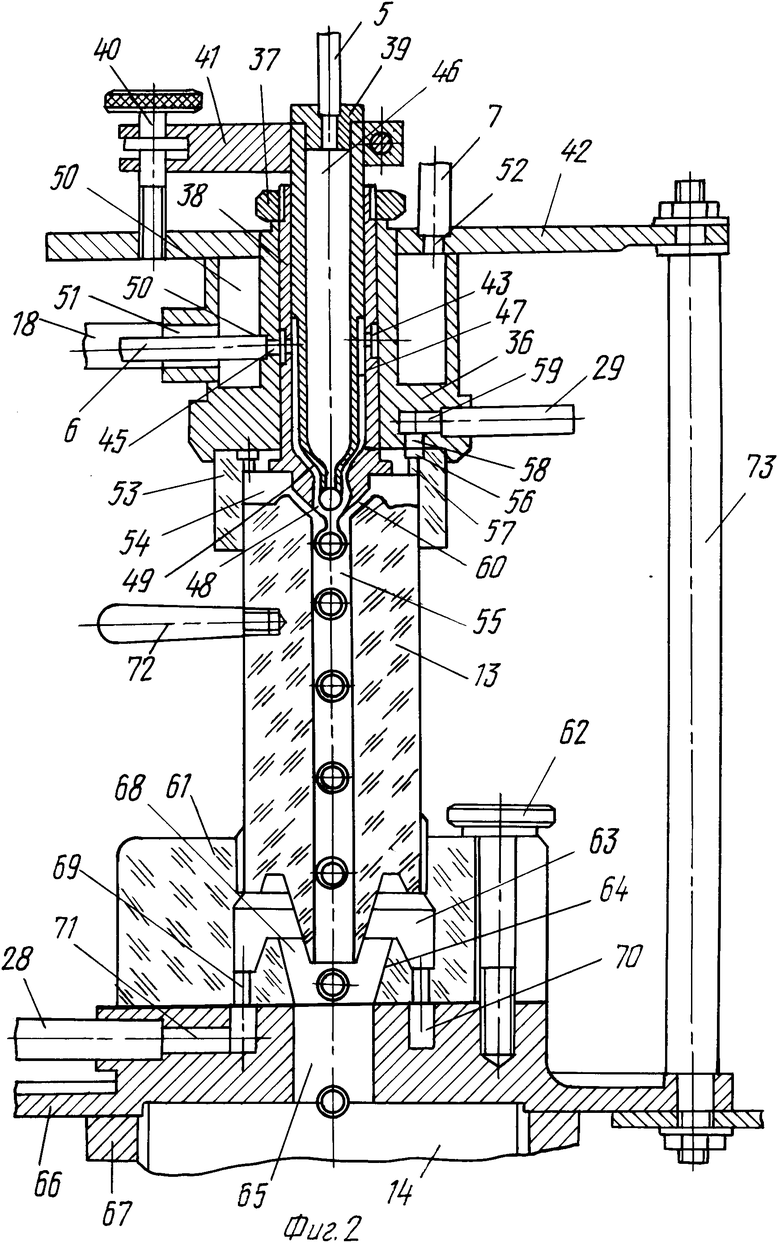

Узел 8 капсулирования включает капсуляторную головку 12, расположенную над прозрачной втулкой 13, которая установлена над охлаждающей колонкой 14.

В трубопроводе 5 подачи наполнителя из емкости 1 установлен насос-дозатор 15. Емкость 2 снабжена системой 16 подвода сжатого воздуха или газа. Емкость 4 подсоединена к обогреваемой рубашке 3 емкости 2 посредством трубопровода 17, а обогреваемая рубашка 3 подсоединена к капсуляторной головке 12 посредством трубопровода 18, при этом трубопровод 6 размещен внутри трубопровода 18.

Маслосборник 10 содержит перфорированный отделитель 19 капсул с входным патрубком 20. Из отделителя 19 готовые капсулы попадают в сборную емкость 21.

Система 11 охлаждения и подачи транспортирующего потока масла и пульсирующего потока масла содержит насос 22, трубопровод 23, теплообменник 24, соединенный с холодильным агрегатом 25, трубопровод 26, двухходовой вентиль 27 и трубопроводы 28 и 29 подачи соответственно транспортирующего масла и пульсирующего масла в узел 8 капсулирования. В трубопроводе 29 установлен прерыватель 30 потока масла, снабженный автономным приводом 31.

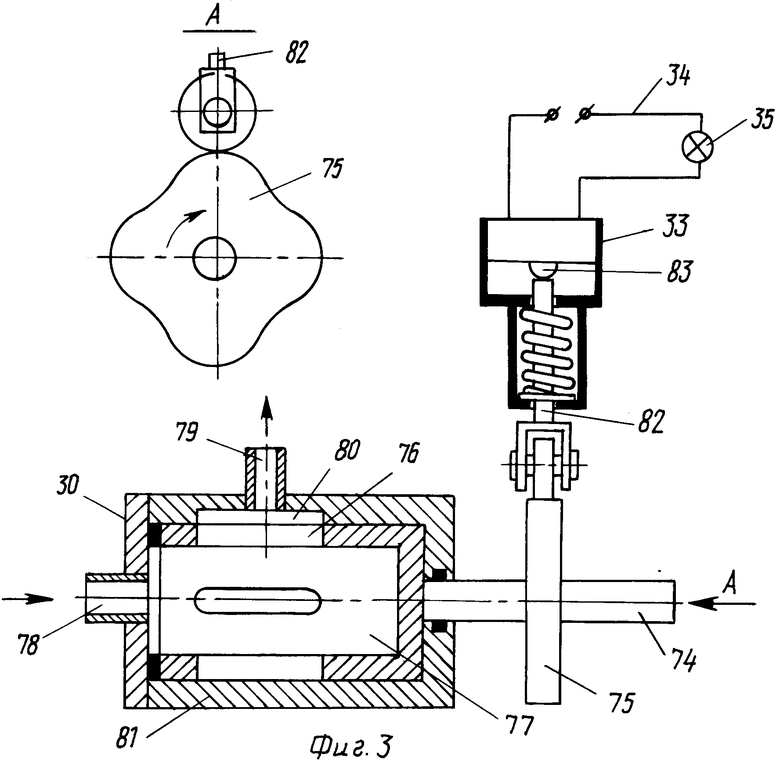

Выход прерывателя 30 кинематически связан с кулачковым механизмом 22, подключенным к прерывателю 33 электрического тока, установленному в цепи 34 электрического питания источника 35 света.

Капсуляторная головка 12 (фиг. 2) содержит корпус 36, в котором с помощью гайки 37 жестко установлен сменный жиклер 38 подачи материала оболочки. Внутри жиклера 38 установлен по посадке скольжения с возможностью вертикального перемещения жиклер 39 подачи наполнителя. Перемещение жиклера 39 осуществляется с помощью регулировочного винта 40 со скобой 41, установленного на фланце 42 корпуса 36 капсуляторной головки 12. Жиклер 38 имеет кольцевой канал 43 с отверстиями 44.

В корпусе 36 капсуляторной головки 12 имеется сквозной канал 45, к которому подсоединяется трубопровод 6.

Жиклер 39 имеет центральный канал 46 с выходным отверстием, подсоединенный к трубопроводу 5. Наружная боковая поверхность жиклера 39 имеет выемку 47.

Нижняя часть внутренней поверхности жиклера 38 имеет форму обратного усеченного конуса и переходит на конце в цилиндрический выходной канал 48 с цилиндрическим расширением на конце. Нижняя часть наружной поверхности жиклера 39 также имеет форму обратного усеченного конуса с той же конусностью и переходит на конце в цилиндрическую поверхность, жиклеры 38 и 39 установлены с щелевым зазором 49, при этом выходной конец жиклера 39 размещен в канале 48.

В корпусе 36 капсуляторной головки 12 имеется кольцевая полость 50, сообщающаяся посредством канала 51 с трубопроводом 18 и посредством канала 52 с трубопроводом 7. Емкость 4 установлена таким образом, что ее сливной патрубок расположен выше уровня расположения кольцевой полости 50 в корпусе 36 капсуляторной головки 12 для обеспечения естественной циркуляции теплоносителя без использования принудительных средств циркуляции.

Под капсуляторной головкой 12 размещена полая прозрачная переходная втулка 53, установленная в кольцевом посадочном углублении корпуса 36. Во втулке 53 размещена с образованием полости 54 верхняя часть прозрачной втулки 13 с осевым каналом 55 для капсул. Полость 54 сообщается посредством кольцевого канала 56 и отверстий 57 во втулке 53, а также отверстий 58 и 59 в корпусе 36 капсуляторной головки 12 с трубопроводом 29. Часть верхней наружной поверхности втулки 13, а также нижняя часть наружной поверхности жиклера 38 выполнены в форме обратного усеченного конуса и образуют конусоидальную щель 60 в полости 54 (с конусностью 88-92o). Наличие указанной щели 60 оптимизирует процесс пережима двухсоставной струи пульсирующим потоком масла.

Нижняя часть втулки 13 закреплена посредством резьбового соединения в установочной прозрачной шайбе 61, размещенной на колонке 14 с помощью крепежного соединения 62. Под втулкой 13 установлена воронка 63, приемная часть 64 которой размещена в шайбе 61, а выходной патрубок 65 - во фланце 66 корпуса 67 колонки 14. Нижняя часть наружной поверхности втулки 13 имеет выступ в форме обратного усеченного конуса. Втулка 13 размещена в приемной части 64 воронки 63 с образованием конусоидальной полости 68. Полость 68 сообщается посредством отверстий 69 в шайбе 61, а также кольцевого канала 70 и канала 71 во фланце 66 с трубопроводом 28. Конусоидальная форма полости 68 способствует постепенному увеличению скорости потока транспортирующего масла, поступающего затем в выходной патрубок 65, что позволяет сохранить в нем ламинарный режим движения. Диаметр патрубка 65 выбирается таким, чтобы обеспечить скорость движения в нем масла, равную или больше скорости масла в осевом канале 55 втулки 13, что обеспечивает необходимое расстояние между капсулами в начальный момент застудневания их оболочки при охлаждении.

С помощью рукоятки 72 осуществляется вертикальное перемещение втулки 13 для регулировки ширины щели 60 при настройке устройства.

Фланец 42 корпуса 36 капсуляторной головки 12 и фланец 66 корпуса 67 колонки 14 скреплены с помощью центрирующих стержней 73.

Устройство работает следующим образом.

Раствор материала оболочки капсул, разогретый до температуры, обеспечивающей его заданную текучесть, под давлением сжатого воздуха или газа, подаваемого системой 16, поступает из емкости 2 по трубопроводу 6 к капсуляторной головке 12 и далее по каналу 45, кольцевому каналу 43 с отверстиями 44 в цилиндрический зазор, образованный выемкой 47, после чего попадает в щелевой зазор 49 и в выходной канал 48. Одновременно в капсуляторную головку 12 из емкости 2 по трубопроводу 5 с помощью насоса-дозатора 15 поступает наполнитель, который, проходя по каналу 46 жиклера 39, попадает внутрь полой струи материала оболочки, образуя вместе с ним двухсоставную струю.

Масло из маслосборника 10 перекачивается насосом 22, охлаждается в теплообменнике 24, после чего вентилем 27 делится на два потока - пульсирующий поток, подаваемый по трубопроводу 28.

Пульсирующий поток подается к капсуляторной головке 12 и далее по отверстиям 59, 58, кольцевому каналу 56 и отверстиям 57 поступает в полость 54 и конусоидальную щель 60. Здесь указанный импульсный поток воздействует на двухсоставную струю, истекающую из выходного канала 48 жиклера 38, дробя ее на отдельные капсулы. Капсулы по каналу 55 втулки 13 уносятся маслом в воронку 63. В приемную часть 64 воронки 63 подается транспортирующее масло, поступающее по каналу 71, кольцевому каналу 70 и отверстиям 69 в полость 68. Капсулы уносятся транспортирующим маслом в охлаждающую колонку 14, где они охлаждаются, а затем поступают по трубопроводу 9 выноса капсул в маслосборник 10.

В маслосборнике 10 капсулы попадают на наклонный перфорированный капсулоотделитель 19 и скатываются в сборную емкость 21. Отработанное масло из маслосборника 10 вновь поступает в систему 11. Изменением вертикального положения патрубка 20 отделителя 19 обеспечивается регулирование необходимого гидравлического напора и скорости транспортирующего масла. Соотношение потоков масла для транспортировки и масла для создания гидравлического импульса регулируется двухходовым вентилем 27.

Обогрев трубопровода 6 осуществляется следующим образом (фиг. 1, 2).

Более нагретый, контактирующий с электронагревателем, вмонтированным в обогреваемую рубашку 3 емкости 2, слой теплоносителя (вода), имеющий меньшую плотность, поднимается в верхнюю часть герметично закрытой рубашки 3 и по трубопроводу 18, внутри которого установлен трубопровод 6, поступает в кольцевую полость 50 капсуляторной головки 12. Далее теплоноситель поднимается по трубопроводу 7 в емкость 4, где охлаждается за счет более низкой температуры окружающей среды, приобретает более высокую плотность и сливается по трубопроводу 17 в нижнюю часть рубашки 3. конвективный теплообмен происходит постоянно при включенном электронагревателе рубашки 3.

Визуальный контроль качества образующихся капсул осуществляется через прозрачную втулку 13, освещаемую источником 35 света. В цепи 34 питания источника 35 включен кнопочный прерыватель 33 электрического тока, работающий следующим образом (фиг. 3).

На валу 74 прерывателя 30 потока масла установлена кулачковая шестерня 75 кулачкового механизма 32, количество выступов которой соответствует количеству щелей 76 полого ротора 77 прерывателя 30. Масло, подаваемое в полый ротор 77 прерывателя 30 через входной патрубок 78, поступает в выходной патрубок 79 при совмещении щели 76 ротора 77 со щелью 80 в корпусе 81 прерывателя 30. Одновременно подпружиненный роликовый толкатель 82 механизма 32 поднимает кнопку 83 прерывателя 33, замыкая цепь 34 питания источника 35. Таким образом, освещение втулки 13 происходит только при подаче гидравлического импульса в зону капсулирования, чем обеспечивается стробоскопический эффект.

На фиг 4, 5 показан процесс капсулообразования в предлагаемом устройстве и в прототипе. Как видно из фиг. 4, в предлагаемом устройстве формообразование капсулы сопровождается более естественным заполнением полой струи материала оболочки наполнителя внутри выходного канала 48 жиклера 38, обеспечивая сферичность формы и равномерность толщины оболочки образующейся капсулы. При этом гидравлический импульс, направляемый в зону капсулирования, предотвращает деформацию капсулы под действием силы тяжести, что не обеспечивается в устройстве-прототипе.

Таким образом, предлагаемое устройство позволяет получать капсулы высокого качества и осуществлять их надежный визуальный контроль. Устройство обеспечивает удобную сборку, разборку и обслуживание его узлов, точную центровку элементов узла капсулирования, а также регулировку важных параметров процесса капсулирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КАПСУЛИРОВАННЫХ ПРОДУКТОВ | 1992 |

|

RU2081814C1 |

| Установка для производства капсулированных продуктов | 2019 |

|

RU2708839C1 |

| Устройство для производства зернистых продуктов | 1989 |

|

SU1641252A1 |

| Устройство для производства зернистых продуктов | 1988 |

|

SU1604335A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КАПСУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2422055C2 |

| Капсуляторная головка для формирования зернистых пищевых продуктов | 1989 |

|

SU1687232A1 |

| УСТРОЙСТВО ДЛЯ ОБОГРЕВА СПОРТИВНОГО ГАЗОНА | 1997 |

|

RU2118080C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ВРЕДНЫХ КОМПОНЕНТОВ, НАПРИМЕР ОКСИДОВ СЕРЫ ИЛИ АЗОТА | 1996 |

|

RU2108138C1 |

| Устройство для производства капсулированных продуктов | 2018 |

|

RU2694946C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНОГО МАСЛА ИЗ ВЫСОКОМАСЛИЧНОГО СЫРЬЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1997 |

|

RU2120962C1 |

Использование: производство капсул, заполненных наполнителем, и может быть использовано в медицинской промышленности, в пищевой промышленности и в других отраслях. Сущность изобретения: устройство содержит емкость для наполнителя, емкость с обогреваемой рубашкой для материала оболочки с подводящими трубопроводами, узел капсулирования, маслосборник, систему охлаждения и подачи транспортирующего потока и пульсирующего потока масла, снабженную прерывателем потока масла. Узел капсулирования включает капсуляторную головку, прозрачную втулку с осевым каналом для капсул, охлаждающую колонку с приемной воронкой. Капсуляторная головка включает жиклер подачи материала оболочки и установленный в нем с выходным щелевым зазором жиклер подачи наполнителя, нижние части обращенных друг к другу соответственно внутренней и наружной поверхностей указанных жиклеров выполнены в форме обратного усеченного конуса, переходящего в цилиндр. Выходной конец жиклера подачи наполнителя установлен в жиклере подачи материала оболочки по посадке скольжения с возможностью относительного вертикального перемещения, а цилиндрический выходной канал жиклера подачи материала оболочки выполнен с цилиндрическим расширением в нижней части с диаметром и высотой, равными диаметру получаемых капсул. Выходной конец жиклера подачи наполнителя установлен в верхней части указанного выходного канала. Устройство также содержит емкость для циркулирующего теплоносителя, корпус капсуляторной головки содержит полость с каналами для подвода и отвода циркулирующего теплоносителя. Трубопровод подвода материала оболочки размещен внутри трубопровода подвода теплоносителя. Кроме того, устройство снабжено источником света, освещающим прозрачную втулку узла капсулирования, подключенным к источнику электропитания через прерыватель электрического тока, частота включения которого синхронизирована с частотой пульсации потока масла. 2 з.п. ф-лы, 5 ил.

| SU, авторское свидетельство, 1604335, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-27—Публикация

1996-12-09—Подача