Изобретение относится к порошковой технологии, а именно к прессованию изделий из порошковых материалов, и может быть использовано преимущественно для производства изделий и полуфабрикатов из труднодеформируемых порошковых материалов, таких как металлокерамика, керметы и керамика.

Известен способ холодного формования заготовок из порошкового материала в закрытой пресс-форме, включающий одностороннее приложение усилий [1]

Недостатком этого способа является однократное и одностороннее приложение усилия, что ведет к неравномерности уплотнения порошка по высоте и сечению заготовок и не обеспечивает достаточной их плотности. Наибольшую плотность имеют участки, примыкающие к торцу пуансона и стенке матрицы.

Известно устройство для формирования заготовок из порошковых материалов, включающее матрицу, пуансон и нижнюю плиту.

Недостатком данного устройства также является однократное и одностороннее приложение усилия, что дает неравномерное уплотнение заготовок по высоте и сечению и не обеспечивает их достаточной плотности.

Наиболее близким к предлагаемому является способ, включающий приложение двустороннего осевого сжатия порошка в холодном состоянии.

В этом способе плотность слоев порошка, примыкающих к верхнему и нижнему пуансонам, становится одинаковой, но остается разной по высоте и сечению и недостаточной в целом по объему заготовок. Повышение равномерности плотности по высоте и сечению заготовки недостаточно. В указанном способе из-за однократного, двустороннего приложения усилия в одном направлении происходит более интенсивное уплотнение заготовки у торцов пуансонов. Средняя часть заготовки по высоте менее плотна, по сечению разноплотна. После приложения двусторонних осевых усилий происходит некоторая оптимизация упаковки исходного фракционного состава порошка за счет истирания и дробления частиц хрупких керамических материалов. Особенно это касается заготовок из оксидной, карбидной и нитридной керамики.

Основным недостатком известного способа является малая кратность и сторонность приложения усилий, не обеспечивающих достаточной оптимизации упаковки фракционного состава порошков, и вследствие этого, неравномерная плотность получаемых заготовок по высоте и сечению и недостаточная плотность по объему.

Наиболее близким к предлагаемому является устройство для прессования изделий из порошка, включающее матрицу, выполненную в виде шести формующих элементов, состыкованных между собой и снабженных приводом их радиального перемещения, верхний кольцевой пуансон, пуансон, выталкиватель. Пуансоны установлены в центральных отверстиях зажимных плит.

В данном устройстве прессование ведут формующими элементами матрицы. Верхний пуансон осуществляет зажим порошка в рабочей полости.

Недостатками указанного устройства являются также неравномерная плотность заготовки по высоте и сечению и недостаточная плотность по объему.

Цель изобретения повышение плотности и увеличение ее равномерности по высоте, сечению при получении заготовок из порошков труднодеформируемых материалов, преимущественно металлокерамики, керметов и керамики.

Цель достигается тем, что в способе холодного формования заготовок из порошковых материалов, включающем двустороннее приложение осевых усилий, вначале прикладывают одностороннее осевое усилие, затем к заготовке прикладывают многосторонние сжимающие и сдвигающие боковые усилия в направлениях, нормальных осевому, и, наконец, прикладывают противонаправленное начальному осевое усилие.

То, что к порошку и порошковому полуфабрикату прикладывают многократные осевые, боковые нормальные и сдвигающие усилия с многократным изменением направлений их приложения, приводит к оптимизации упаковки исходного фракционного состава порошкового материала, оптимальному изменению фракционного состава порошкового материала за счет дробления хрупких частиц и истирания пластичных частиц. Все это позволяет повысить плотность порошковых заготовок и увеличить равномерность распределения плотности как по высоте, так по сечению заготовок. Особенно это относится к керамике, керметам и металлокерамике.

Цель в предлагаемом устройстве достигается тем, что в устройстве для холодного формования заготовок из порошковых материалов, содержащем матрицу, выполненную в виде состыкованных формирующих элементов, установленных в одной плоскости и снабженных приводом их радиального перемещения, зажимающие плиты с центральными отверстиями, в которых установлены верхний и нижний пуансоны, формующие элементы смонтированы в обойме, выполненной с клиновыми поверхностями, сопряженными с соответствующими клиновыми поверхностями, выполненными на формующих элементах матрицы, обойма снабжена приводом возвратно-поступательного перемещения вдоль продольной оси матрицы, при этом каждый формующий элемент подпружинен относительно соседнего элемента и обоймы.

Это позволяет на данном устройстве осуществить последовательное приложение к порошку вначале одностороннего осевого усилия, затем многосторонних усилий, нормальных к осевому усилию, и, наконец, одностороннего осевого усилия противоположного направления первоначальному осевому усилию, т.е. как и в предлагаемом способе осуществить дробный характер деформации с многократным изменением направлений усилий, что позволит повысить степень уплотнения заготовки и увеличить равномерность плотности по высоте и сечению.

Способ осуществляют следующим образом.

Порошок подают в матрицу. Затем, например, верхним пуансоном сжимают порошок в осевом направлении. После чего к порошку прикладывают боковые многосторонние сжимающие и сдвигающие усилия в направлениях, нормальных к осевому усилию. Затем начинают прикладывать, например, нижним пуансоном осевое усилие, противонаправленное первоначальному усилию со стороны верхнего пуансона.

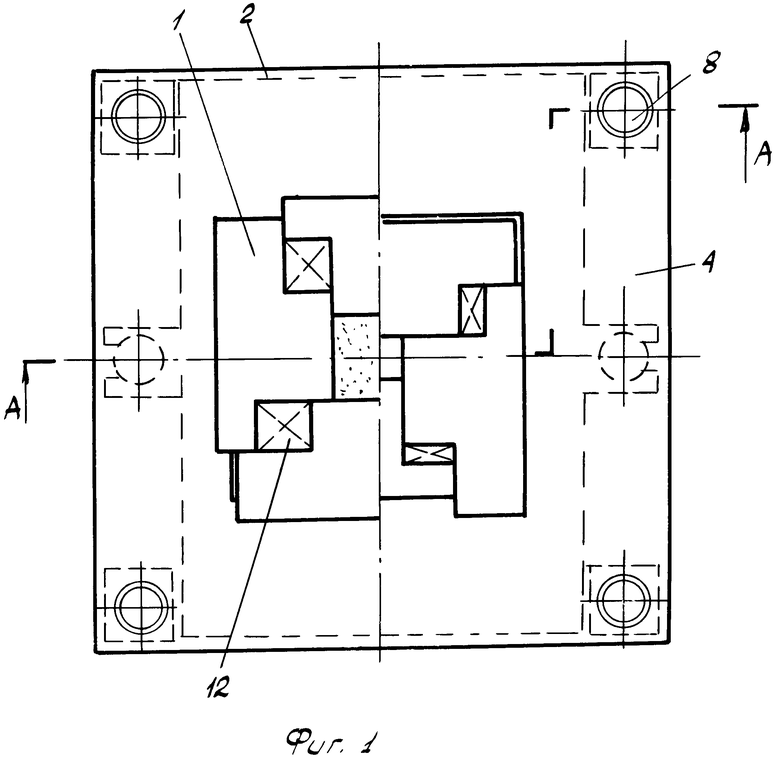

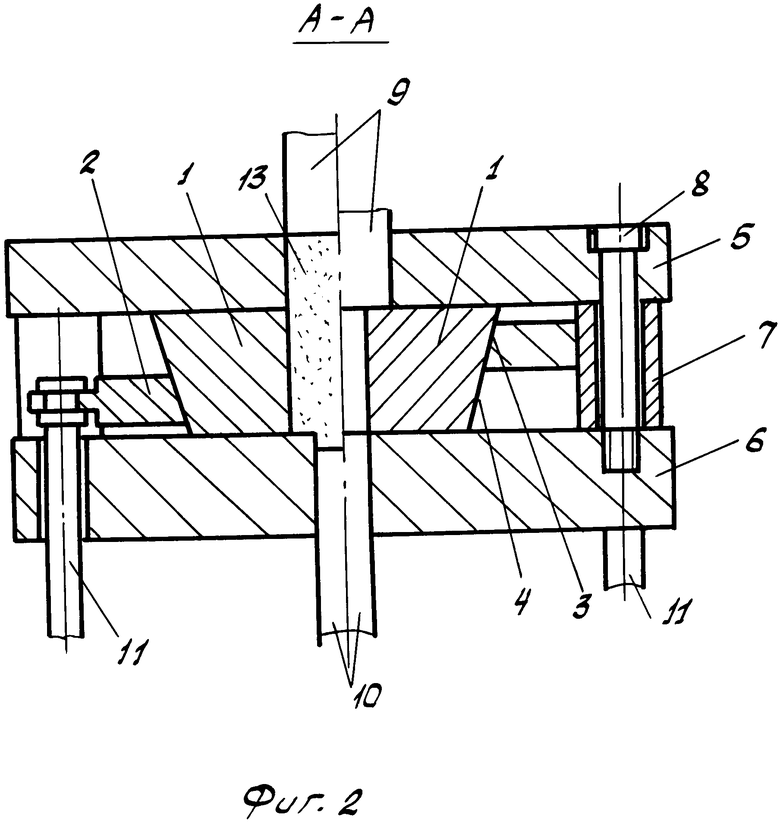

На фиг. 1 изображено предлагаемое устройство; на фиг.2 сечение А-А на фиг.1.

Устройство содержит матрицу 1, выполненную, например, из четырех состыкованных формующих элементов, которые установлены в одной плоскости и смонтированы в обойме 2. Обойма 2 имеет конические поверхности 3, сопряженные с соответствующими коническими поверхностями 4, выполненными на формующих элементах матрицы 1. Матрица 1 установлена между зажимными плитами 5, 6, соединенными между собой колонками 7 и винтом 8. В центральных отверстиях зажимных плит 5, 6 расположены верхний пуансон 9 и нижний пуансон 10. Обойма 2 снабжена приводом 11 возвратно-поступательного перемещения вдоль оси матрицы 1. Каждый формующий элемент матрицы 1 подпружинен относительно обоймы 2 упругим элементом 12, выполненным в виде, например, пружины.

Устройство работает следующим образом.

Порошок 13 засыпают в рабочую полость, образованную рабочими поверхностями формующих элементов матрицы 1 и рабочей поверхностью нижнего пуансона 10. Включают привод пресса (на чертежах не показан). Верхний пуансон, перемещаясь вниз, компактирует порошок 13. После этого включают привод 11 возвратно-поступательного перемещения обоймы 2, которая, перемещаясь вверх, своими коническими поверхностями 3 воздействует на конические поверхности 4 формующих элементов матрицы 1, сдвигая их в радиальном направлении. Происходит многостороннее нормальное обжатие и сдвиг порошка в направлении, перпендикулярном осевому приложению усилий. Затем пуансон 10 перемещают в осевом направлении вверх. После чего возвращают в верхнее положение пуансон 9 и приводом 11 в исходное положение обойму 2. Формующие элементы возвращаются в исходное положение под действием пружин (элемента 12). Расстояние между зажимными плитами 5 и 6 регулируется винтом 8 и колонками 7. После удаления заготовки в исходное положение возвращается пуансон 10.

По предлагаемому способу были изготовлены квадратные изделия из керамического порошка магнитотвердого материала феррита состава BaO.6Fe2O3. Осевые усилия имели величину от 200 до 500 МПа. Боковые нормальные усилия имели величину от 100 до 300 МПа.

Для реализации способа было изготовлено устройство согласно предлагаемому изобретению. Конические поверхности обоймы и формующих элементов матрицы выполнены под углом 15о.

Как показали исследования, плотность полученных квадратных заготовок 10х10х10 мм составила 90% от теоретической при равномерном ее распределении по высоте и сечению.

Предлагаемые способ и устройство целесообразно применять для хрупких керамических порошковых материалов: ферриты, оксидная (Al2O3, ZrO2 и др.), карбидная (SiC, TiC и др.), нитридная (Si3N4 и др.) керамика, твердосплавные порошки (типа ВК и ТК), порошки керметов на основе карбида титана и других высокотемпературных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

| СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК ЩЕТОК ЭЛЕКТРОМАШИН ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДА И МНОГОМЕСТНАЯ ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2510309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКА БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2056972C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ДЕТАЛЕЙ | 2002 |

|

RU2241576C2 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

| Установка формования заготовок для режущих пластин | 2021 |

|

RU2764451C1 |

| СПОСОБ ФОРМОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 1996 |

|

RU2096110C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

Способ холодного формования включает одностороннее приложение осевого усилия, многосторонние приложения усилий боковых сжимающих и сдвигающих нормальных к осевому и одностороннее приложение осевого усилия, противонаправленного начальному. Устройство для холодного формования заготовок содержит матрицу, выполненную, например, из четырех состыкованных формующих элементов, которые установлены в одной плоскости и смонтированы в обойме. Обойма имеет конические поверхности, сопряженные с соответствующими коническими поверхностями, выполненными на формующих элементах матрицы. В центральных отверстиях зажимных плит расположены верхний и нижний пуансоны. Обойма снабжена приводом возвратно-поступательного перемещения вдоль оси матрицы. Каждый формующий элемент матрицы подпружинен относительно обоймы упругим элементом. Положительный эффект: достижение повышенной плотности заготовок до 90% от теоретической, устранение разноплотности заготовок преимущественно из трудноформуемых хрупких порошковых материалов. 2 с.п. ф-лы, 2 ил.

| Федорченко И.М | |||

| и др | |||

| Основы порошковой металлургии | |||

| Киев АН УССР, 1961, с.193. |

Авторы

Даты

1995-07-25—Публикация

1993-03-01—Подача