Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для изготовлении деталей типа тройников, крестовин и других полых деталей с отводами.

В обработке металлов давлением распространены способы штамповки полых деталей с использованием в качестве деформирующих элементов эластичных, жидких и газообразных сред, применение которых обеспечивает равномерность давления и в ряде случаев большие технологические возможности по сравнению с традиционными способами холодной штамповки в жестких штампах.

В настоящее время основным способом холодной штамповки полых деталей с отводами является гидравлическая штамповка, при которой детали изготавливают путем формовки жидкостью под давлением с одновременной торцевой осадкой трубных заготовок (Изготовление полых сложных деталей / К. Н. Богоявленский, Е. И. Серяков, А. Н. Кобышев, Н. Ф. Воронина; под ред. К. Н. Богоявленского,

Л. Машиностроение, 1979, рис. 20).

Гидравлическая штамповка позволяет получать на полых деталях отводы достаточной высоты, пригодные для соединения деталей с трубами пневмо- или гидросистем с помощью резьбы, сварки или пайки.

Давление жидкости внутри заготовки необходимо изменить по определенному закону, обеспечивающему штамповку качественных деталей. При малых давлениях возможна потеря устойчивости стенки трубчатой заготовки, проявляющаяся в возникновении кольцевых волн. В случае излишне высоких давлений быстро развивается утонение в вершине отвода, что приводит к разрыву заготовки. Допустимые значения давления жидкости внутри заготовки могут быть установлены по известным формулам (там же, формулы (59), (60)). При гидравлической штамповке полых деталей с отводами с регулированием давления жидкости внутри заготовки используют сложное специализированное оборудование. В конструкцию пресса для гидравлической штамповки входят насосы, мультипликаторы давления, силовые цилиндры и другие гидроагрегаты высокого давления (там же, рис. 55). Сложность и высокая стоимость оборудования препятствуют широкому применению способа гидравлической штамповки для производства полых деталей с отводами.

Известен способ штамповки полых деталей с отводами путем осадки трубной заготовки, которая заполнена пластично-вязким наполнителем, например, парафином (там же, рис. 19). При таком способе штамповки давление внутри заготовки не создается каким-либо внешним устройствами, типа насосов и мультипликаторов, а возникает вследствие уменьшения внутреннего объема заготовки при его осадке. Применение наполнителей существенно упрощает процесс штамповик полых изделий с отводами, позволяет отказаться от использования сложного и дорогого оборудования.

Однако при таком способе штамповки давления в полости заготовки не может регулироваться в необходимых пределах. Быстрое нарастание давления по мере осадки заготовки приводит к ее разрыву в зоне вершины отвода. Высота отвода, получаемого таким способом b ≈ 0,5 d, где d диаметр отвода. Малая высота отводов ограничивает область применения способа, т. к. изделия с короткими отводами невозможно соединить с трубами с помощью резьбы или пайкой.

В основу изобретения положена техническая задача создания давления наполнителя внутри заготовки при ее формировании, исключающего разрыв заготовки в области вершины формируемого отвода, что обеспечивает расширение технологических возможностей способа формовки полых изделий за счет возможности увеличения высоты отводов.

Указанная задача решается тем, что в способе формовки полых деталей с отводами, включающем образование отводов пластино-вязкими наполнителем под давлением с одновременной торцевой осадкой заготовки, согласно изобретению с начального момента образования отвода и в течение всего процесса формовки осуществляют снижение давления наполнителя в полости заготовки до значения меньшего, чем давление разрыва вершины отвода, определяемое по известной формуле.

Поставленная цель достигается также тем, что снижение давления в полости заготовки осуществляют дросселированием пластично-вязкого наполнителя через отверстие малого диаметра в торце одного из пуансонов.

Кроме того, для достижения поставленной цели и более равномерного распределения давления в пластично-вязком наполнителе предусматривают его дросселирование через отверстия малого диаметра в торцах обоих пуансонов.

В сравнении с ближайшим аналогом заявляемый способ обладает новизной, отличаясь от него снижением давления в полости заготовки в определенный момент ее формовки.

Заявителю неизвестны способы, обладающие совокупностью указанных существенных признаков и обеспечивающие за счет названных выше отличительных признаков, таких как снижение давления в полости заготовки с момента начала образования отвода и в течение всего процесса формовки до значения меньшего, чем давление разрыва заготовки в области вершины отвода, достижение указанного технического эффекта.

Дросселирование наполнителя через отверстия малого диаметра интенсифицирует процесс пластичного деформирования и обеспечивает увеличение высоты отвода до b 1,25d. Детали, изготовленные по предлагаемому способу, допускают соединение с трубами путем сварки, пайки или с помощью резьбы.

Реализация изобретения на производстве возможна с помощью широко применяемых в машиностроении универсальных гидравлических прессов.

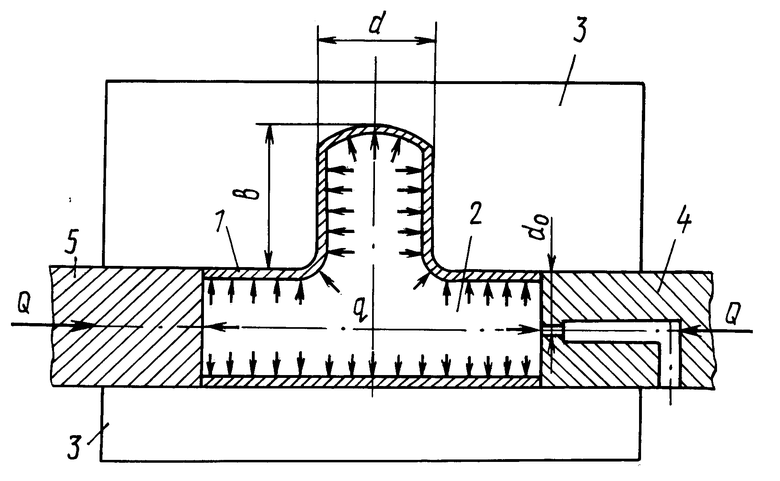

На чертеже показана принципиальная схема предлагаемого способа штамповки полых деталей с отводами. Заготовку 1 заполняют наполнителем 2 и укладывают в полость разъемной матрицы 3. Осевыми пуансонами 4 и 5 сжимают заготовку вместе с наполнителем усилием Q. Вследствие малой сжимаемости наполнителя внутри заготовки увеличивается давление q.

Под действием давления наполнителя и осевых усилий, прикладываемых со стороны пуансонов 4 и 5, материал заготовки пластически деформируется и перемещается в радиальную полость матрицы, образуя полую деталь с отводом. С начального момента образования отвода и на протяжении всего процесса формовки часть наполнителя истекает через отверстие диаметром d0, выполненное в торце пуансона 5. Истечение наполнителя вызывает снижение давления в полости заготовки до величины меньшей, чем давление разрыва вершины отвода, но достаточной для обеспечения устойчивости стенки разрыва заготовки. Приближенно величину давления наполнителя, необходимого для формовки полой детали с отводами, можно определить по известным формулам для гидравлической штамповки. Диаметр дросселирующего отверстия d0 устанавливают опытным путем. При этом следует учитывать, что уменьшение d0 увеличивает сопротивление истечению наполнителя и обеспечивает повышение давления в полости заготовки. Для более равномерного распределения давления вблизи торцов пуансонов дросселирование наполнителя выполняют через отверстия малого диаметра в торцах обоих пуансонов.

Пример. Трубчатые заготовки из меди MIp диаметром 24 мм и длиной 110 мм с толщиной стенки 1,5 мм, предварительно заполненные парафином, подвергали торцевой осадке в штампе для формовки тройников с диаметром отвода d 24 мм. Первая партия заготовок осаживалась пуансонами, не имеющими отверстий, - вторая, пуансонами, в одном из которых имеется дросселирующее отверстие d0 1,5 мм, а третья таким же комплектом пуансонов при d0 1,2 мм. Заготовки первой партии разрывались в зоне вершины отвода, когда его высота достигала b≅0,52d. Тройники, изготовленные по предлагаемому способу, имели значительно большую высоту отводов: вторая партия b≅1,02d, третья партия b≅1,25d. Опытная штамповка производилась на лабораторном гидравлическом прессе простого действия усилием 18 тс.

Предложенный способ формовки полых деталей с отводами может быть использован для производства тройников, крестовин и других деталей, изготовляемых из сталей (малоуглеродистых, легированных, в том числе нержавеющих) и цветных металлов и сплавов (медь, латунь, алюминий, дюралюминий и др.). Изделия, изготовленные предложенным способом, могут найти применение в химической, нефтеперерабатывающей, пищевой промышленности, в водопроводных сетях, в пневмо- и гидросистемах летательных аппаратов и во многих случаях в качестве соединительных элементов трубопроводов.

Реализация изобретения связана с необходимостью предварительного заполнения заготовок пластично-вязким наполнителем, а также удаления наполнителя из полости штампованной детали после формовки. Однако эти операции могут быть выполнены одновременно для больших групп заготовок и не требуют больших затрат энергии при использовании легкоплавких наполнителей. Например, парафин плавится при 65oC.

Указанный недостаток предлагаемого способа не снижает его высокую эффективность для производства, определяемую прежде всего тем, что для промышленной реализации способа не требуется сложное специализированное оборудование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С ОТВОДАМИ ПОСРЕДСТВОМ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ | 2013 |

|

RU2538888C1 |

| Способ гидравлической штамповкипОлыХ дЕТАлЕй C ОТВОдАМи | 1979 |

|

SU837441A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ТИПА ТРОЙНИКОВ, НАПРИМЕР КОРПУСОВ ВОДО- И ТЕПЛОСЧЕТЧИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК ГИДРОШТАМПОВКОЙ | 2005 |

|

RU2348478C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ТРОЙНИКОВ | 2014 |

|

RU2559623C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НЕРАВНОПРОХОДНЫХ ТРОЙНИКОВ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2013 |

|

RU2528927C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РАВНОПРОХОДНЫХ ТРОЙНИКОВ | 2006 |

|

RU2311982C1 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕВЫХ ЗАГОТОВОК | 2006 |

|

RU2311983C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

Использование: обеспечение возможности увеличения высоты отводов при изготовлении тройников, крестовин и других полых деталей с отводами. Сущность: при формовке полых деталей с отводами из трубной заготовки давлением пластично-вязкого наполнителя с одновременной торцевой осадкой с начального момента образования отвода осуществляют равномерное снижение давления в полости заготовки до значения меньшего, чем давление разрыва вершины отвода. Снижение давления в полости заготовки осуществляют дросселированием пластично-вязкого наполнителя через отверстия малого диаметра в торцах одного или обоих пуансонов. 2 з. п. ф. и., 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Изготовление полых сложных деталей /Под ред | |||

| Богоявленского К.Н | |||

| - Л.: Машиностроение, 1979, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Изготовление полых сложных деталей /Под ред | |||

| Богоявленского К.Н | |||

| - Л.: Машиностроение, 1979, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1997-11-20—Публикация

1996-01-31—Подача