Изобретение относится к порошковой технологии, а именно к формованию изделий из порошковых материалов, и может быть использовано, в частности, для формования штабиков из порошков тугоплавких металлов (молибден, вольфрам и др.) при изготовлении расходуемых электродов вакуумно-дуговой плавки.

Из уровня развития техники известно устройство для формования длинномерных заготовок из порошков [1, с.128-130], в частности тугоплавких металлов, представляющее собой разборную пресс-форму и пуансон для уплотнения порошка по всей длине штабика. Недостатком устройства является неравномерное распределение плотности материала по всей длине и сечению штабика. Неравномерность по длине возникает из-за неравномерности по длине засыпки порошка в пресс-форму, а по сечению - из-за действия сил трения на боковых стенках пресс-формы, особенно при одностороннем прессовании. Недостатком известного устройства является также сложность эксплуатации и низкая производительность вследствие необходимости полной разборки пресс-формы после каждого прессования. Прессование длинномерных заготовок требует оборудования большой мощности и громоздких устройств для предотвращения изгиба боковых стенок пресс-формы во время прессования.

Известен пресс фирмы WESTINGHOUSE ELECTRIC CORPORATION, описанный в книге [2, с.253], а также патентах США № 3734658 [3], №3814788 [4]. Пресс предназначен для формования из порошков тугоплавких металлов длинномерных штабиков и содержит пресс-форму, соответствующую по длине штабику, и фасонный пресс-штемпель с приводом качания. Снижение усилия формования достигается за счет локализации очага спрессовывания порошка. Недостатками известного устройства является невозможность получения равномерного распределения плотности штабика по всему объему и необходимость применения специализированного оборудования.

ЗАО «ИРИТО» выдан патент РФ № 2243853 [4] на устройство для прессования порошковых материалов, включающее подвижную и неподвижную плиты, верхний и нижний пуансоны и прессующий блок. Матрица выполнена в виде четырех формующих элементов с плоскими рабочими поверхностями. Элементы закреплены на профилированных опорах и образуют рабочими поверхностями замкнутый контур. Каждый элемент имеет привод поступательного перемещения в виде гидроцилиндра, чем создается возможность радиального уплотнения порошка, находящегося в замкнутом объеме между формующими элементами и двумя пуансонами. Недостатком устройства является невозможность изготовления изделий удлиненной формы, каковыми являются штабики. Это обусловлено тем, что пуансоны заходят внутрь полости, образованной формующими элементами, поэтому заготовка получается небольшой высоты.

Из уровня техники наиболее близким объектом по совокупности существенных признаков является устройство для формования заготовок из порошковых материалов [5], описанное в патенте РФ № 2040368 (прототип). Устройство включает матрицу, выполненную в виде состыкованных и образующих своими рабочими плоскими поверхностями замкнутый контур формующих элементов, снабженных приводом их радиального перемещения и опирающихся на направляющие поверхности внутри обоймы, закрепленной на корпусе, верхний и нижний пуансоны, имеющие возможность образовывать с формующими элементами замкнутый объем, причем нижний пуансон имеет возможность осевого перемещения относительно корпуса.

Обойма имеет клиновые поверхности, сопряженные с соответствующими клиновыми поверхностями формующих элементов матрицы. Обойма снабжена также независимым приводом и сообщает при своем осевом движении радиальное перемещение формующим элементам, осуществляющим четырехстороннее обжатие порошка, поданного в рабочую полость матрицы. Осевое оттеснение порошка при четырехстороннем сжатии предотвращается торцевыми пуансонами, замыкающими рабочее пространство матрицы. Известное устройство позволяет получать спрессованные из порошка изделия с однородной по объему плотностью. Недостатком известного устройства является необходимость применения пресса тройного действия для осуществления независимых движений двух пуансонов и обоймы. Кроме того, из-за непрерывного возрастания силы спрессовывания порошка по мере его уплотнения перемещающаяся по клиновым поверхностям обойма испытывает значительные нагрузки, достигающие максимума в момент завершения формования изделия. Для формования длинномерных изделий типа штабиков тугоплавких металлов известное устройство конструктивно трудно реализуемо.

Техническая задача, поставленная перед настоящим изобретением, заключается в реализации возможности осуществлять формование длинномерных изделий из порошков, в частности тугоплавких металлов, на универсальных прессах однократного действия сравнительно малой мощности.

Техническая задача решается тем, что в предлагаемом устройстве имеется матрица, выполненная в виде состыкованных и образующих своими рабочими плоскими поверхностями замкнутый контур формующих элементов, снабженных приводом их радиального перемещения и опирающихся на направляющие поверхности внутри обоймы, закрепленной на корпусе. Верхний и нижний пуансоны имеют возможность образовывать с формующими элементами замкнутый объем, причем нижний пуансон имеет возможность осевого перемещения относительно корпуса.

В отличие от прототипа формующие элементы имеют возможность осевого перемещения по направляющим поверхностям обоймы, а привод радиального перемещения формующих элементов выполнен в виде шатунов, соединяющих формующие элементы с обоймой. Тем самым радиальное перемещение формующих элементов и соответствующее уплотнение порошка может быть достигнуто не за счет скольжения элементов по конической поверхности обоймы (в прототипе угол конуса 15°), а за счет воздействия на упомянутые элементы шатунов. Поэтому в заявляемом объекте ликвидируется трение на конических поверхностях, что становится очень важным при производстве именно длинномерных заготовок, имеющих значительную площадь соприкосновения с инструментом. Кроме того, и уплотнение по оси, и уплотнение в радиальном направлении в заявляемом устройстве осуществляются от одного привода, что позволяет применить пресс более простой конструкции.

В нижнем пуансоне соосно выполнена полость, в которой размещен толкатель, а с наружной стороны нижнего пуансона выполнена кольцевая проточка, которая имеет возможность взаимодействия с фиксатором, размещенным в корпусе. Между нижним пуансоном и корпусом установлена упругая опора. Такое сочетание деталей позволяет осуществить операцию удаления сформованного изделия без раборки устройства, т.е. позволяет решить техническую задачу производства длинномерных изделий.

Фиксатор может быть выполнен в виде винта, размещенного в резьбовом отверстии, выполненном в стенке корпуса перпендикулярно его оси, а упругая опора может быть выполнена в виде витой пружины. Эти признаки позволяют оформить конструктивно предлагаемое устройство.

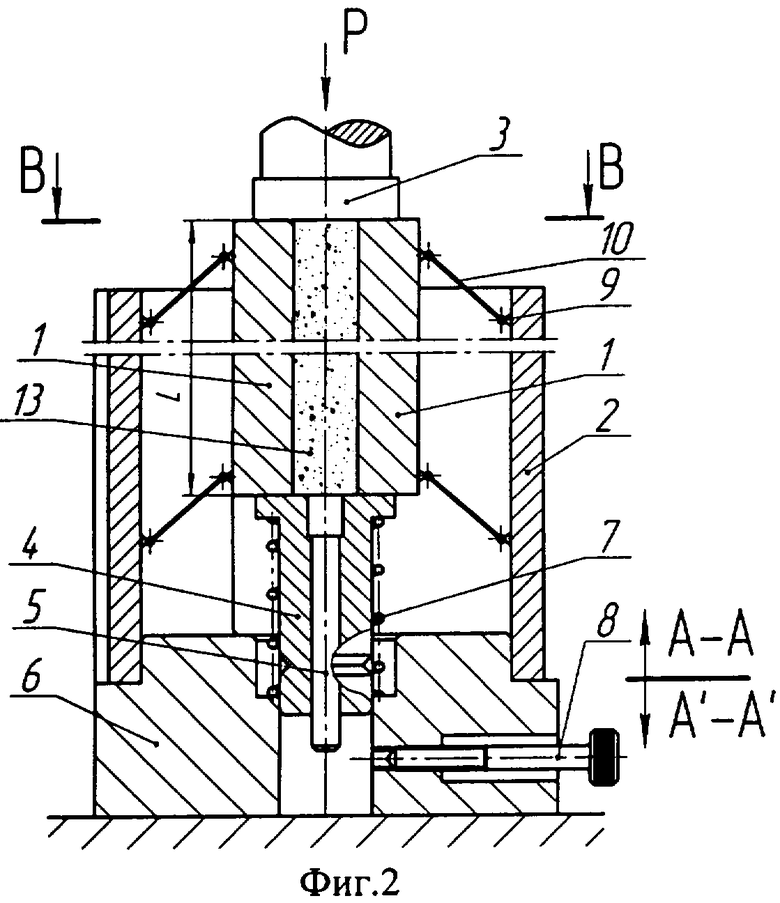

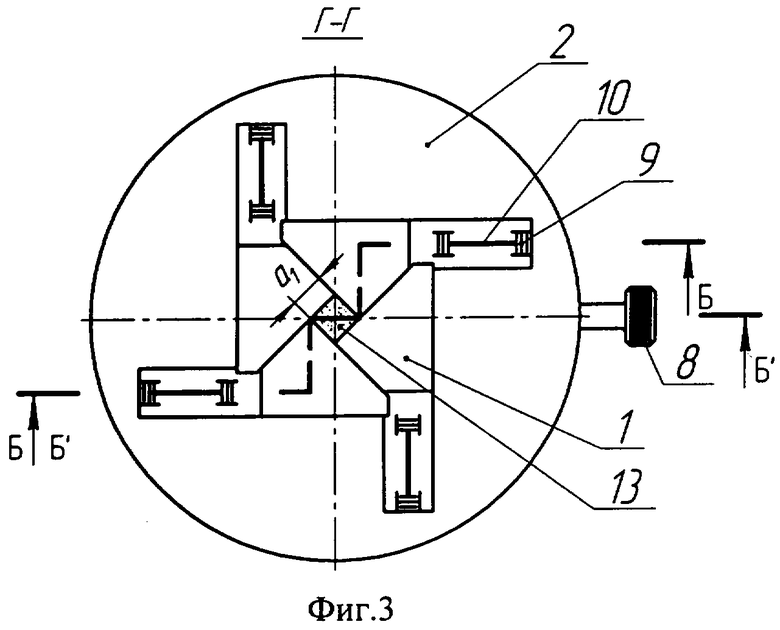

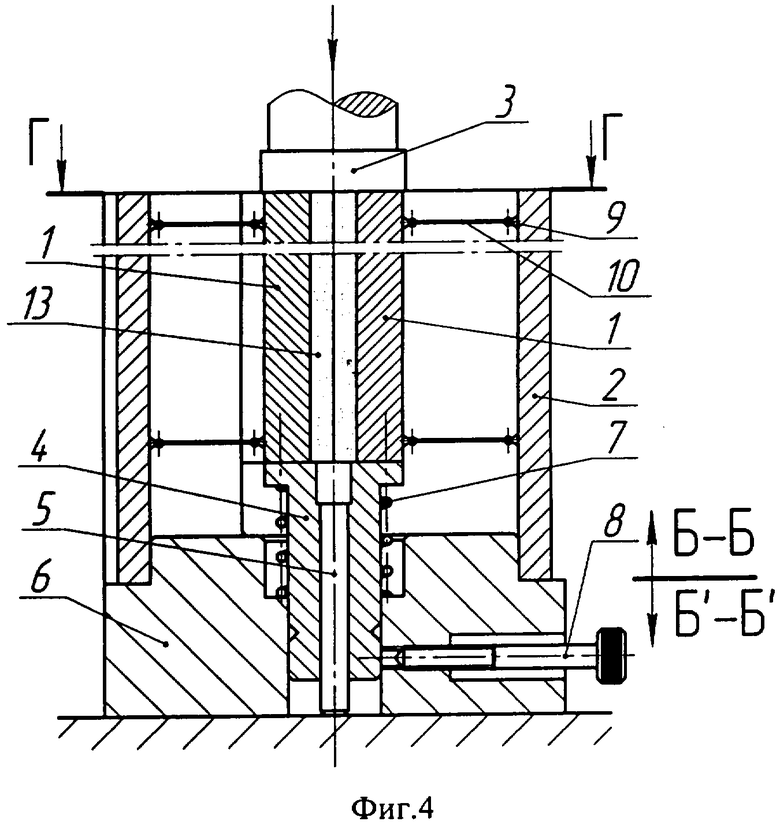

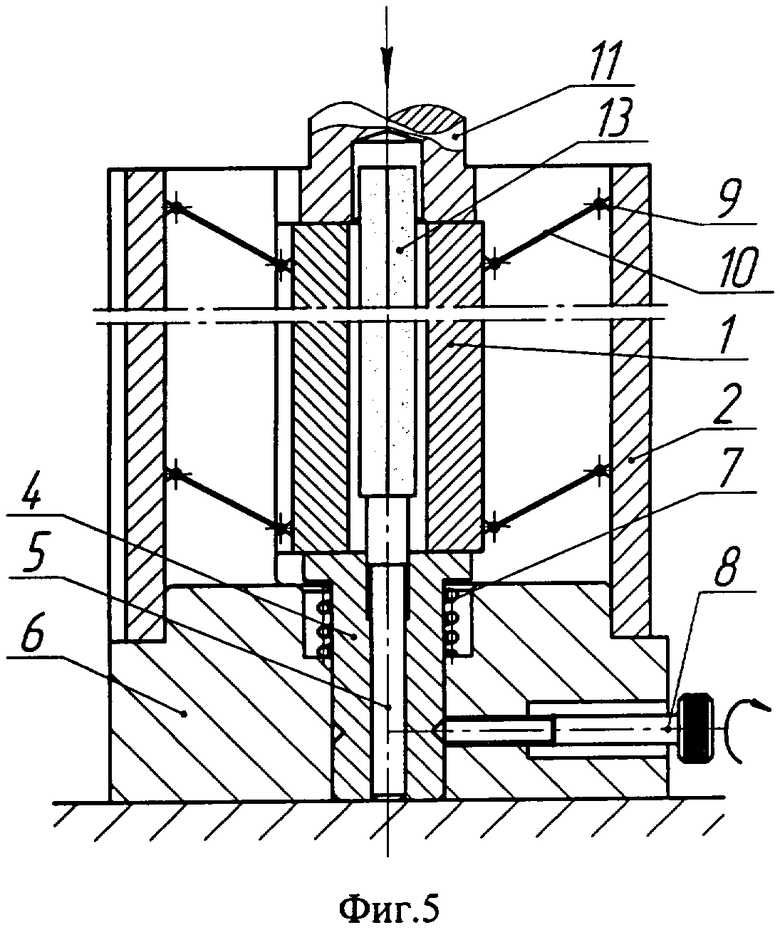

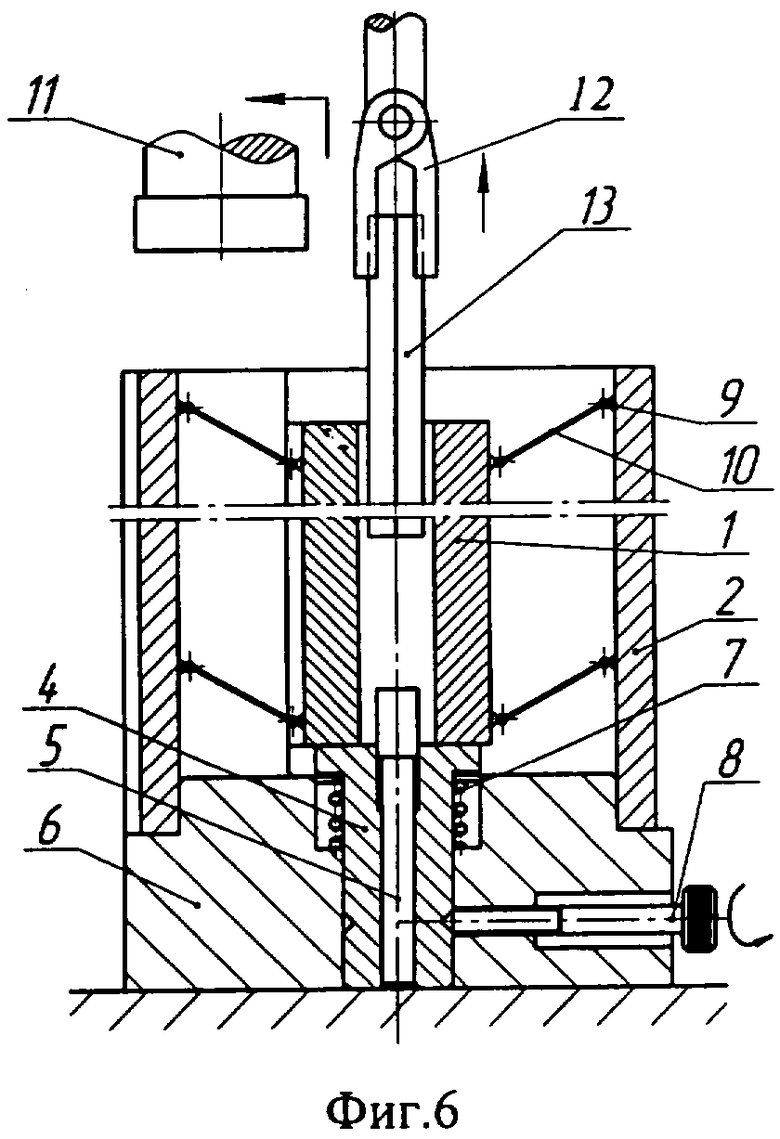

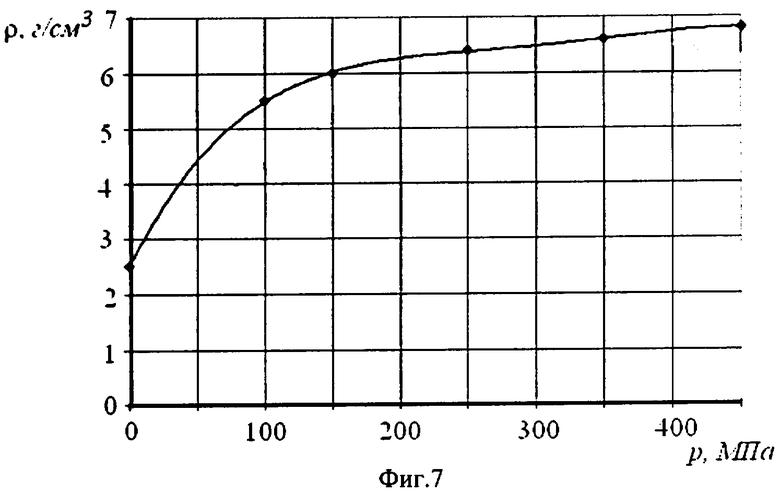

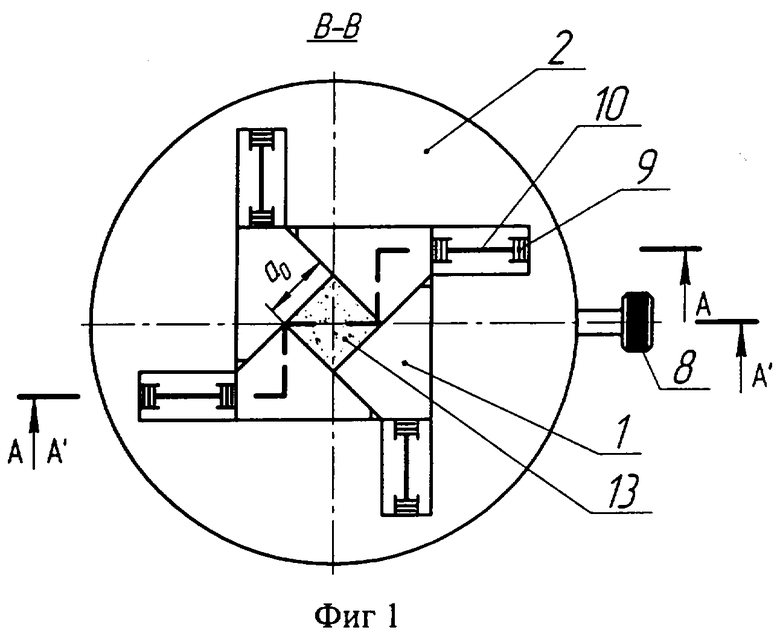

На фиг.1 на виде сверху показано предлагаемое устройство без верхнего пуансона в исходном состоянии; показано сопряжение формующих элементов, помещенных в обойму. На фиг.2 - продольные разрезы А-А и А'-А' устройства в исходном состоянии после подачи порошка в матрицу. На фиг.3 - вид сверху на формующее устройство после завершения формования изделия. На фиг.4 - продольные разрезы Б-Б и Б'-Б' устройства в момент завершения спрессовывания порошка. На фиг.5 - аналогичные продольные разрезы устройства в момент завершения выталкивания сформованного изделия из канала матрицы. На фиг.6 - продольный разрез устройства в период извлечения сформованного изделия из матрицы. На фиг.7 представлен график функции уплотнения порошка молибдена с целью пояснения расчетов, приведенных в примере исполнения устройства.

Предлагаемое устройство содержит матрицу, выполненную из четырех состыкованных с формированием квадратного постоянно замкнутого сечения рабочей полости матрицы формующих элементов 1 (фиг.1). Элементы помещены в осевой канал квадратного (со стороной квадрата в исходном состоянии α0) постоянного по длине сечения обоймы 2. Матрица при этом имеет длину L. Верхний пуансон 3 (фиг.2) установлен на исполнительном органе пресса (не показан). Нижний пуансон 4 с вмонтированным по его оси толкателем 5 сопрягается с корпусом 6 устройства, устанавливаемого на стол пресса, посредством упругой (например, пружинной) опоры 7. Нижний подвижный относительно корпуса пуансон снабжен на наружной поверхности кольцевой проточкой, взаимодействующей с фиксатором 8, установленным в корпусе. Фиксатор 8 изготовлен в виде винта, размещенного в резьбовом отверстии, выполненном в стенке корпуса перпендикулярно его оси.

В продольных пазах обоймы смонтированы на шарнирных опорах 9 шатуны 10; причем один из шарниров каждого шатуна жестко закреплен на обойме, другой - на соответствующем формующем элементе матрицы. Не входят в комплект оснастки устройства, но применяются для обеспечения рабочего цикла его эксплуатации, полый верхний пуансон 11 (фиг.6) и манипулятор 12 для извлечения сформованной заготовки 13 из канала матрицы.

Устройство для формования длинномерных заготовок из порошковых материалов работает следующим образом. В исходном состоянии (фиг.1 и 2) формующие элементы 1 матрицы под действием упругого элемента (витой пружины) 7 подняты в верхнее крайнее положение, формируя рабочее пространство максимального объема. Ход вверх матрицы ограничен поворотом шатунов 10 в шарнирах 9. Верхний пуансон 3 снят, фиксатор 8 выведен за пределы осевого канала опорного корпуса 6.

Порошковый материал 13 после соответствующей его подготовки засыпается в рабочую полость матрицы, заполняя ее до верхнего торца матрицы. После подачи порошка в полость матрицы его плотность соответствует плотности засыпки.

На верхний торец матрицы устанавливается сплошной пуансон 3 (фиг.2) и к нему прикладывается осевое усилие Р (обозначено стрелкой) со стороны исполнительного органа пресса. Шатуны 10, поворачиваясь в шарнирах 9, смещают формующие элементы 1 матрицы, уменьшая площадь поперечного сечения рабочей полости и уплотняя порошковый материал. Матрица смещается вниз, утапливая нижний пуансон 4 в осевом канале опорного корпуса 6 и сжимая пружину 7. В момент, когда шатуны 10 приходят в мертвую точку (горизонтальное положение), площадь сечения рабочей полости матрицы минимальна (сторона квадрата становится равной α1) и порошковый материал приобретает заданную соотношением площадей степень уплотнения (фиг.3 и 4). Исполнительный орган пресса поднимается вверх и верхний сплошной пуансон 3 заменяется полым 11. Далее процесс осевого перемещения матрицы под действием усилия пресса продолжается. Формующие элементы 1 матрицы разводятся, освобождая спрессованную заготовку 13. При этом толкатель 5, упираясь в нижнюю плиту пресса, останавливается, а матрица смещается вниз, освобождая верхний конец спрессованной заготовки, как это показано на фиг.5. В крайнем нижнем положении пуансон 4 упирается в нижнюю плиту пресса и фиксируется относительно опорного корпуса 6 фиксатором 8. Осевая нагрузка снимается с пуансона 11, исполнительный орган пресса поднимается вверх, пуансон 11 удаляется и сформованная заготовка 13 извлекается из канала матрицы посредством ручного или механизированного манипулятора 12 (фиг.6). Затем фиксатор 8 отводится от нижнего пуансона 4, освобождая его (фиг.2). Под действием пружины 7 нижний пуансон 4 поднимает матрицу вверх до крайнего положения. Установка приходит в исходное состояние и готова к подаче в рабочую полость матрицы новой порции порошкового материала.

Устройство спроектировано и изготовлено для формования штабиков из порошка молибдена с целью изготовления из них путем спекания расходуемых электродов вакуумно-дуговой плавки. Размеры спеченного штабика 20×20×500 мм. С учетом усадки при спекании длина формуемого штабика и длина формующих элементов 1 матрицы составляет Z=535 мм (см. фиг.2). Уменьшение площади поперечного сечения штабика при спекании не учитывается и сторона квадратного сечения а1=20 мм (см. фиг.3). Насыпная плотность мелкозернистого (размером частиц менее 0,3 мм) молибденового порошка составляет 1,5...1,8 г/см3 и принимается равной 1,65 г/см3. Оптимальная плотность сформованного штабика составляет 6,6 г/см3 [1]. При меньшей плотности штабик не имеет достаточной для дальнейшей транспортировки прочности, а при большей - появляется риск растрескивания при спекании. Коэффициент спрессовывания порошка молибдена равен 4, а формующие элементы 1 матрицы в исходном состоянии (фиг.1, 3) должны быть разведены на величину а0=40 мм (фиг.1). Давление на рабочие поверхности формующих элементов определяется в соответствии с кривой уплотнения, представленной на фиг.7 и построенной по данным работы [6]. При плотности мелкозернистого молибденового порошка 6,6 г/см3 давление составляет 350 МПа, а полное усилие, приложенное к рабочей поверхности формующего элемента в момент завершения спрессовывания (фиг.3, 4), равно 3,74 МН. В разработанной конструкции устройства каждый формующий элемент матрицы опирается на пять шатунов, а обойма 2 выполнена многослойной с предварительным напряжением посредством напрессованных бандажей. Осевое усилие, прикладываемое к верхнему пуансону 3, определяется графиком уплотнения молибденового порошка (фиг.7) и трением в шарнирных опорах 9 шатунов 10. Усилие формования до степени уплотнения η растет приблизительно линейно до 0,8 МН, затем сохраняет свою величину постоянной до степени уплотнения η=3,5; после этого, перед приходом шатунов в мертвые точки, снижается до 0,75 МН. Тем самым завершается процесс спрессовывания штабика (фиг.3, 4). При такой степени уплотнения, равной η=4, упругое последействие спрессованного молибденового порошка равно 0,25%, поэтому осевая разгрузка пуансона 11 после перехода шатунов 10 через мертвую точку наступает при повороте шатунов на угол 5° (при длине шатунов 60 мм). Упругий элемент (пружина) 7 линеен, имеет предварительное усилие сжатия 0,2 кН и полное усилие, при переходе матрицы в крайнее нижнее положение - 0,7 кН.

Спроектированное и изготовленное устройство для формования порошковых материалов устанавливается на стол универсального одноплунжерного пресса с рабочим усилием 1 МН. Поскольку формуемый штабик молибдена имеет массу 1,5 кг, его извлечение из канала матрицы осуществляется вручную профилированными губками клещей 12 (фиг.6). Отсутствие процедуры разборки формующей оснастки определяет высокую производительность предлагаемого устройства. Длина формуемого штабика может быть увеличена за счет удлинения формующих элементов матрицы и увеличения количества шатунов. При этом соотношение сечений рабочей полости матрицы до и после рабочего хода спрессовывания остается прежним. Получаемый при формовании в предлагаемом устройстве молибденовый штабик имеет равномерную плотность по длине и сечению, поэтому не разрушается при спекании. Вертикальное извлечение и перенос в таком положении сформованного штабика в печь водородного спекания гарантирует отсутствие разрушений штабиков (хрупких до стадии спекания) при их транспортировке.

Как это видно из описания, в отличие от прототипа при эксплуатации предлагаемого устройства не возникает необходимости применения пресса тройного действия для осуществления независимых движений двух пуансонов и обоймы. Поэтому техническим результатом является упрощение конструкции привода устройства. Кроме того, отсутствие пары трения скольжения между обоймой и формующими элементами приводит к отсутствию затрат энергии на преодоление этого трения.

Литература

1. Агте К., Вацек И. Вольфрам и молибден. М., Л.: Энергия, 1964.

2. Технология и оборудование для обработки тугоплавких металлов. / А.П.Коликов, П.И.Полухин, А.В.Крупин и др. М.: Металлургия, 1982. 328 с.

3. Патент США № 3734658, IPC B30B 15/02. Rapid release mold. / Inv. P.Livera. Appl. WESTINGHOUSE ELECTRIC CORP. Publ. 22.05.73.

4. Патент США № 3814788, IPC B22F 3/02. Method and apparatus for the rocking compaction of refractory metal powder. / Phillip A.Livera, WESTINGHOUSE ELECTRIC CORPORATION. Publ. 24.11.71.

5. Патент РФ № 2243853. МКИ B22F 3/02. Устройство для прессования порошковых материалов. /ЗАО «ИРИТО»/ С.Б.Зубро. Опубл. 10.01.05.

6. Патент РФ № 2040368. МКИ 6 B22F 3/02. Способ холодного формования заготовок из порошковых материалов и устройство для его осуществления. /Заяв. 93010412/02 от 01.03.1993/ Авт. Трусковский В.И., Барков Л.А., Плотников В.К. Патентообладатель: Челябинской государственный технической университет / Опубл. 25.07.1995.

7. Зеликман А.Н. Молибден. М.: Металлургия, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038912C1 |

| СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК | 1993 |

|

RU2049569C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016682C1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038913C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ТРУБ | 1993 |

|

RU2042447C1 |

| СПОСОБ ПРЕССОВАНИЯ ШТАБИКОВ ИЗ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И ПРЕСС-ФОРМА ДЛЯ ИХ ПРЕССОВАНИЯ | 2007 |

|

RU2381870C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2008 |

|

RU2373025C1 |

| ВАЛКОВЫЙ БРИКЕТИРОВОЧНЫЙ ПРЕСС | 1996 |

|

RU2093364C1 |

| Контейнер для горячего уплотнения порошков тугоплавких металлов | 1980 |

|

SU865532A1 |

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

Изобретение относится к порошковой технологии, а именно к формованию изделий из порошковых материалов, и может быть использовано, в частности, для формования штабиков из порошков тугоплавких металлов, таких как молибден, вольфрам и другие при изготовлении расходуемых электродов вакуумно-дуговой плавки. Устройство содержит корпус, матрицу, обойму, закрепленную на корпусе, верхний и нижний пуансоны и формующие элементы. Матрица выполнена в виде состыкованных и образующих своими рабочими плоскими поверхностями замкнутый контур формующих элементов. Формующие элементы снабжены приводом их радиального перемещения и опираются на направляющие поверхности внутри обоймы. Верхний и нижний пуансоны образуют с формующими элементами замкнутый объем. Нижний пуансон имеет возможность осевого перемещения относительно корпуса. Формующие элементы выполнены с возможностью осевого перемещения по направляющим поверхностям обоймы. Привод радиального перемещения формующих элементов выполнен в виде шатунов, соединяющих формующие элементы с обоймой. В нижнем пуансоне соосно выполнена полость, в которой размещен толкатель. С наружной стороны нижнего пуансона выполнена кольцевая проточка, взаимодействующая с фиксатором, размещенным в корпусе. Между нижним пуансоном и корпусом установлена упругая опора. В результате обеспечивается упрощение конструкции привода устройства. 2 з.п. ф-лы, 7 ил.

| СПОСОБ ХОЛОДНОГО ФОРМОВАНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2040368C1 |

| Устройство для прессования изделий из металлических порошков | 1986 |

|

SU1340901A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2243853C1 |

| US 2001041147 А, 15.11.2001 | |||

| JP 7195415 А, 01.08.1995. | |||

Авторы

Даты

2008-05-20—Публикация

2006-04-05—Подача