Изобретение относится к области обработки металлов давлением, а именно к конструкциям штампов для выдавливания, преимущественно используемых: при экспериментальном исследовании формоизменения металла при штамповке полых деталей с фланцем и без фланца; а также в мелкосерийном производстве.

Известен экспериментальный штамп для деформирования образцов (авт.св. N 700255, B 21 J 5/100). Штамп предназначен для повышения точности измерения: деформирующего усилия; усилий на элементах полуфабриката; сил трения, возникающих на внутренней боковой поверхности матрицы при выдавливании, но непригоден для изучения формоизменения при выдавливании стаканов с фланцем в донной части.

Известны конструкции штампов, в которых фланец получают радиальным выдавливанием металла в кольцевую щель постоянной высоты (Овчинников А.Г. Основы теории штамповки выдавливанием на прессах. -М.: Машиностроение, 1983, с. 103, рис. 2.37; Барков В.С., Подрабинник Л.И. Силовые параметры штамповки выдавливанием в разъемных матрицах поковок с фланцем. Кузнечно-штамповочное производство, 1979, N 12, с. 1, рис. 1). Известные конструкции не позволяют исследовать формоизменение металла при переменной высоте фланца, кроме того, они предназначены для получения деталей типа дисков с фланцем и непригодны для штамповки изделий с внутренней полостью.

Известны также конструкции штампов, реализующие схему прямого выдавливания со свободной осадкой дна и фланца (Ковка и штамповка. Справочник в 4-х томах. Т. 3, под ред. Навроцкого Г.А. -М.: Машиностроение, 1987, с. 9, схема В11). Известные конструкции не позволяют исследовать образование фланца течением металла в щель постоянной высоты и, кроме того, при деформации в этих штампах заготовка должна быть предварительно отштампована и иметь форму стакана.

Наиболее близким к заявляемому является штамп для выдавливания в разъемных матрицах поковок с фланцем (Барков В.С. Бозоблойная штамповка в разъемных матрицах поковок с фланцем. Кузнечно-штамповочное производство, 1983, N 9, с. 17, рис. 2а, справа). На плиту через упругий элемент опирается подвижная нижняя полуматрица, имеющая возможность перемещаться в вертикальном направлении. На верхнем торце полуматрицы выполнена проточка, в которую затекает металл при оформлении фланца в процессе деформации. Упругий элемент, размещенный в углублении плиты, приподнимает полуматрицу, обеспечивая более удобную укладку заготовки в рабочую зону штампа, а также удаление отштампованного изделия. При деформации полуматрица перемещается вниз, сжимая упругий элемент, и опирается своим нижним торцом на плиту. В отверстии полуматрицы расположена стойка, служащая для создания подпора при выдавливании.

Верхняя полуматрица посредством матрицедержателя соединена с наружным ползуном пресса двойного действия и перемещается вертикально вместе с этим ползуном. В отверстии полуматрицы расположен пуансон, прикрепленный посредством пуансонодержателя к внутреннему ползуну пресса.

Работает известная конструкция штампа следующим образом. Оба ползуна пресса вместе с верхней полуматрицей и пуансоном находятся в верхнем положении. Под действием упругого элемента нижняя полуматрица приподнята. Заготовка (полуфабрикат) размещается в нижней полуматрице. При включении пресса оба ползуна перемещаются вниз, причем наружный ползун движется быстрее внутреннего. Верхняя полуматрица касается своим нижним торцом нижней полуматрицы и, сжимая упругий элемент, перемещает ее вниз до упора на нижнюю плиту. После этого пуансон, соединенный с внутренним ползуном, производит выдавливание с усилием Pд, заставляя металл течь в двух направлениях: вертикально вверх и в стороны, заполняя щель, образованную проточкой в нижней полуматрице и ограниченную сверху нижним торцом верхней полуматрицы. Таким образом, формирование фланца осуществляется радиальным течением металла в щель постоянной высоты, равной глубине проточки.

В процессе деформации наружный ползун пресса прижимает полуматрицы с усилием Pпр, предотвращая образование зазора между ними. После деформации оба ползуна возвращаются вместе с верхней полуматрицей и пуансоном в исходное положение. Упругий элемент приподнимает нижнюю полуматрицу, обеспечивая в следующем цикле ход наружного ползуна.

В известной конструкции диаметр и глубина проточки в нижней полуматрице при оформлении фланца остаются постоянными и исследовать течение металла в щель переменной высоты при образовании фланцев, а также формоизменение металла при заполнении углов штампа при выдавливании не представляется возможным.

В основу изобретения положена задача расширения функциональных возможностей штампа, а именно создание такой конструкции, которая бы позволяла экспериментально исследовать формоизменение заготовок при выдавливании деталей с полостью, имеющих в нижней части фланец, причем образование фланца осуществляется: течением металла в кольцевую щель переменной высоты с одновременной деформацией затекшего металла; в кольцевую щель постоянной высоты; а также течение металла в углы штампа при выдавливании из заготовок, имеющих в нижней части конусный участок.

Известно, что использование заготовок, имеющих конический участок в нижней части, позволяет выдавливать изделия с высокопрочной донной частью.

Поставленная задача выполняется тем, что штамп для выдавливания деталей с глухой полостью содержит матрицу, матрицедержатель, пуансон, пуансонодержатель, плиту, а также упругий элемент, установленный в проточках, выполненных в плите и соответственно на нижнем торце матрицы, а также регулировочные кольцевые прокладки и нажимную втулку со сквозными пазом, размещенными в кольцевой проточке на верхнем торце матрицы.

В другом варианте штамп для выдавливания деталей с глухой полостью содержит матрицу, матрицедержатель, пуансон, пуансонодержатель, плиту, а также набор металлических колец разной толщины, устанавливаемых в проточках, выполненных в плите и соответственно на нижнем торце матрицы.

В первом варианте наличие упругого элемента позволяет регулировать величину изменения зазора между нижним торцом матрицы и плитой при течении металла в щель переменной высоты, наличие нажимной втулки обеспечивает перемещение матрицы от ползуна пресса, а регулировочные кольца позволяют установить требуемый момент начала перемещения матрицы.

Во втором варианте наличие металлических колец, на которые опирается матрица своей проточкой, обеспечивает постоянную величину зазора между нижним торцом матрицы и плитой при оформлении фланца течением металла в радиальную щель постоянной высоты.

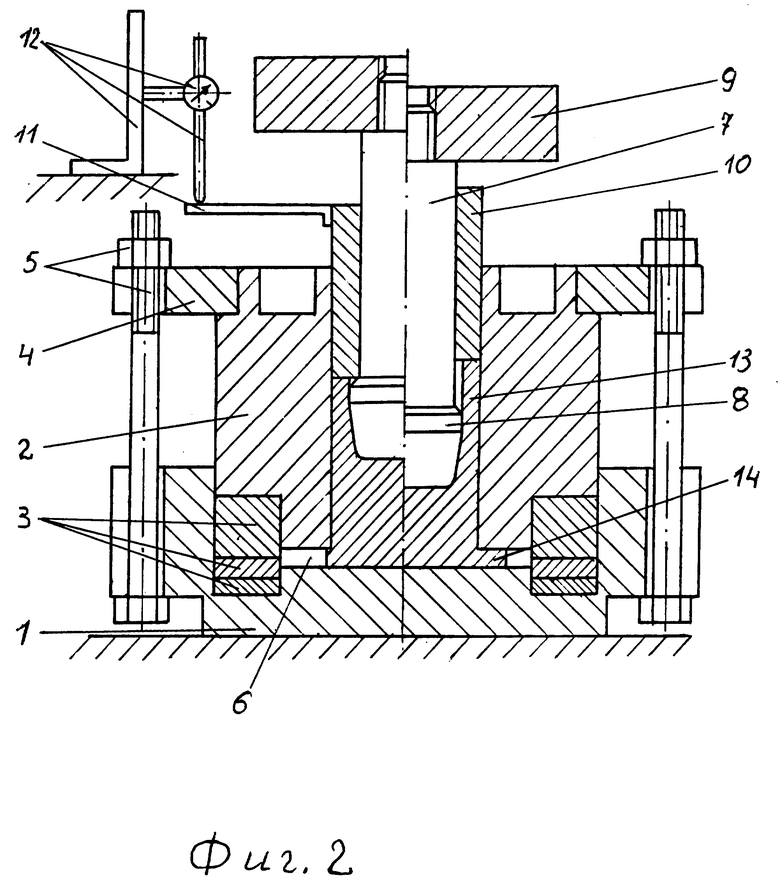

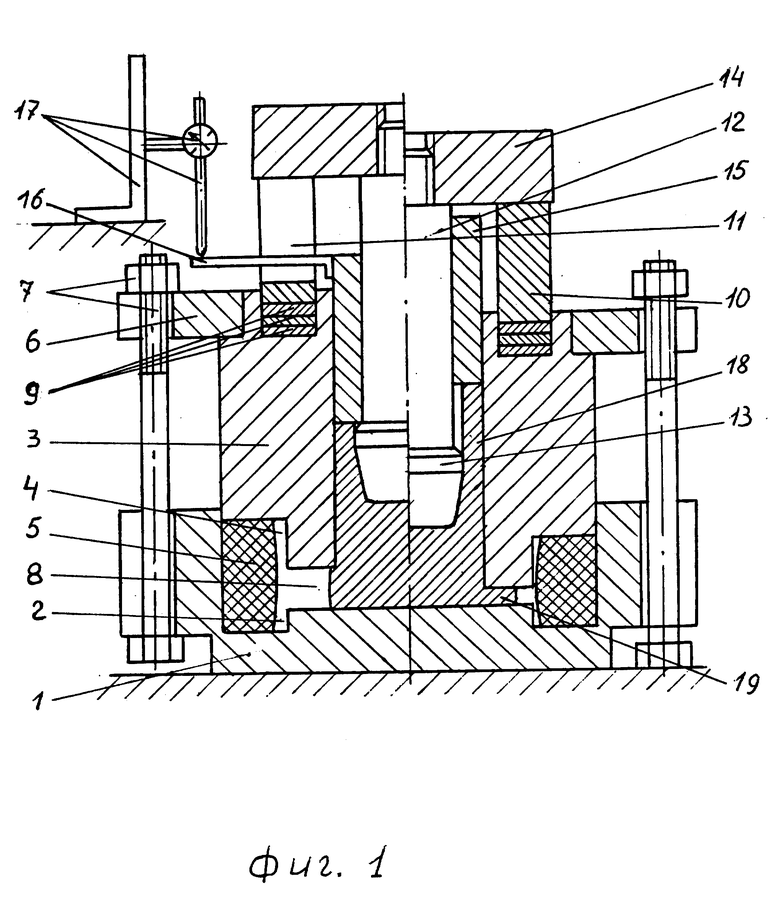

Сущность изобретения поясняется чертежами общего вида штампа при выдавливании деталей с полостью. На фиг. 1 показано выдавливание детали с фланцем, причем оформление фланца происходит течением металла в щель переменной высоты, расположенную между плитой и нижним торцом подвижной матрицы с одновременным деформированием затекшего в указанную щель металла: слева - исходное положение матрицы и начало затекания металла в щель; справа - окончательное оформление детали. На фиг. 2 показано выдавливание детали, причем образование фланца происходит течением металла в щель постоянной высоты, расположенную между плитой и нижним торцом неподвижной матрицы; слева - начало формирования фланца; справа - окончательное оформление детали.

Штамп состоит (фиг. 1) из прикрепленной к столу пресса (не показано) плиты 1, в которой выполнена кольцевая проточка 2. В гнезде плиты расположена матрица 3, имеющая на нижнем торце кольцевую проточку 4, соответствующую по ширине указанной и расположенную напротив. В проточках размещен упругий элемент 5, на который опирается матрица 3, удерживаемая в гнезде плиты 1 матрицедержателем 6, соединенным с плитой посредством узла крепления 7. Между нижним торцом матрицы и плитой 1 предусмотрен первоначальный зазор 8. На верхнем торце матрицы 3 в проточке размещены регулировочные кольца 9 и опирающаяся на них нажимная втулка 10, в которой выполнен сквозной паз 11.

Пуансон 12, имеющий нижнюю утолщенную рабочую часть 13, соединен через пуансонодержатель 14 с ползуном пресса (не показано). На пуансон 12 надета втулка 15, удерживаемая на нем нижней утолщенной частью 13. Ко втулке 15 прикреплен кронштейн 16, который перемещается в вертикальном направлении в пазу 11 нажимной втулки 10. Величина перемещения кронштейна фиксируется регистрирующим устройством 17 (балка с наклеенными тензодатчиками, фотоэлемент, γ -излучатель, прибор индикаторного типа и т.д.).

Штамп работает следующим образом. На фиг. 1 показано положение частей штампа при выдавливании деталей с фланцем, причем оформление фланца происходит течением металла в щель переменной высоты 8, расположенную между плитой и нижним торцом матрицы. В исходном положении ползун пресса (не показан) с прикрепленными к нему пуансонодержателем 14, пуансоном 12 и надетой на пуансон втулкой 15 находится в верхнем положении. В кольцевую проточку 2, выполненную в плите 1, размещают упругий элемент 5 (полиуретан, резина, пружины и т. д.), затем в гнездо плиты устанавливают матрицу 3 так, чтобы она опиралась на указанный упругий элемент. При завинчивании узла крепления 7 матрицедержатель 6 воздействует на матрицу 3 и перемещает ее вниз, сжимая упругий элемент 5 до тех пор, пока между нижним торцом матрицы 3 и плитой 1 не будет установлен требуемый первоначальный зазор 8. Затем в матрицу опускают заготовку, а в кольцевую проточку, выполненную на верхнем торце матрицы, размещают регулировочные кольца 9, на них устанавливают нажимную втулку 10 так, чтобы в ее сквозном пазу 11 мог свободно перемещаться в вертикальном направлении кронштейн 16. Нужная высота выступающей части нажимной втулки регулируется подбором колец 9.

После включения пресса ползун перемещается вниз вместе с пуансоном 12 и надетой на него втулкой 15 с прикрепленным к ней кронштейном 16. Пуансон и нижняя часть втулки входят в матрицу. При пластической деформации заготовки металл течет в двух направлениях: в радиальном - в зазор 8 между нижним торцом матрицы и плитой, формируя фланец, и вверх, в зазор между рабочей утолщенной частью пуансона 13 и матрицей, оформляя стенки 18 штампуемого изделия. В нужный момент, определяемый высотой выступающей части нажимной втулки 10, которая регулируется кольцами 9, пуансонодержатель 14 нажимает своим нижним торцом на втулку 10, заставляя перемещаться вниз матрицу 3. В это время сжимается упругий элемент 5, происходит постоянное уменьшение зазора 8 между матрицей и плитой и одновременно деформируется металл, затекший и продолжающий затекать в зазор. Происходит образование фланца 19 течением металла в щель переменной высоты. В момент окончания деформации получают требуемую высоту фланца. Величина перемещения матрицы регулируется установкой первоначального зазора между матрицей и плитой при затяжке узла крепления 7. При течении металла вверх верхний торец стенок 18 штампуемой детали воздействует на втулку 15 и перемещает ее вверх вместе с прикрепленным к ней кронштейном 10, величина перемещения которого фиксируется регистрирующим устройством 17. После деформации ползун пресса вместе с пуансонодержателем, пуансоном и надетой на него втулкой возвращается в исходное положение. Отштампованную деталь удаляют из полости матрицы, а затем цикл повторяется.

Другой вариант штампа представлен на фиг. 2, где изображено положение частей штампа при выдавливании деталей с фланцем, причем оформление фланца происходит радиальным течением металла в щель постоянной высоты, расположенную между нижним торцом матрицы и плитой.

Штамп состоит (см. фиг. 2) из плиты 1, в которой выполнена кольцевая проточка. В гнезде плиты расположена матрица 2, имеющая на нижнем торце также кольцевую проточку, соответствующую по ширине указанной и расположенную напротив. В проточках размещены металлические кольца 3 разной высоты, на которые опирается матрица и прижимается матрицедержателем 4 с помощью крепежного узла 5. Между нижним торцом матрицы 2 и плитой 1 с помощью металлических колец установлен зазор 6, соответствующий требуемой толщине фланца выдавливаемой детали.

Пуансон 7, имеющий нижнюю утолщенную рабочую часть 8, соединен посредством пуансонодержателя 9 с ползуном пресса (не показано). На пуансон надета втулка 10, к которой прикреплен кронштейн 11, величина перемещения которого в вертикальном направлении фиксируется регистрирующим устройством 12.

Штамп работает следующим образом. В исходном положении ползун пресса с прикрепленными к нему пуансонодержателем 9, пуансоном 7 и надетой на пуансон втулкой 10 находится в верхнем положении. В кольцевую проточку, выполненную в плите 1, размещают металлические кольца 3, имеющие разную толщину. Общая высота колец должна быть такой, чтобы при установке на них матрицы 2 между нижним торцом матрицы и плитой 1 остался зазор 6, равный толщине фланца детали. Матрицедержателем 4 при затяжке узла крепления 5 матрица 2 плотно прижимается к кольцам 3. Затем в матрицу опускают заготовку и включают пресс. Ползун пресса перемещается вниз, пуансон 7 и втулка 10 входят в матрицу, пуансон начинает деформировать заготовку.

На фиг. 2 (слева) показано положение частей штампа в момент начала заполнения щели 6 металлом (начало образования фланца).

При выдавливании детали металл течет в двух направлениях: в радиальном - в зазор между нижним торцом матрицы 2 и плитой 1, формируя фланец, и вверх, в зазор между рабочей утолщенной частью пуансона 8 и матрицей, оформляя стенки 13 выдавливаемой детали.

На фиг. 2 (справа) показано положение частей штампа в момент окончательного формирования детали. Фланец 14 получен радиальным течением металла в щель 6 постоянной высоты. При деформировании металл, перемещающийся вверх, поднимает втулку 10, к которой прикреплен кронштейн 11. Вертикальное перемещение кронштейна фиксируется регистрирующим устройством 12.

После выдавливания отштампованную деталь удаляют и цикл повторяется.

Конструкция штампа может быть использована также при исследовании заполнения металлом углов штампа в случае использования заготовок, имеющих конический участок в нижней части. Такие заготовки применяются для выдавливания изделий с высокопрочной донной частью. В этом случае убирают металлические кольца 3 (фиг. 2) и прижимают матрицу 2 своим нижним торцом непосредственно к плите 1. При деформации заготовок наблюдается двухстороннее течение металла - вверх (формируются стенки изделия) и в углы штампа.

Таким образом, предложенный штамп для выдавливания деталей с глухой полостью расширяет возможности экспериментального исследования формоизменения заготовок при штамповке полых деталей с фланцем, причем образование фланца при радиальном течении металла возможно как в щель переменной, так и постоянной высоты. Штамп также позволяет экспериментально исследовать течение металла в углы штампа при выдавливании из заготовок и полуфабрикатов, имеющих конический участок в нижней части. Исследование формоизменения при выдавливании деталей с полостью можно осуществлять как при использовании цельных объемных заготовок и полуфабрикатов, так и составных с предварительным нанесением координатных сеток, муаровых полос, внедрением изотопов и т.д.

Штамп может быть использован в мелкосерийном производстве для штамповки полых деталей с фланцем и без фланца, а также изделий с высокопрочной донной частью, причем полость при выдавливании может быть цилиндрической, конической или ступенчатой. В этом случае из штампа необходимо убрать кронштейн 11 и регистрирующее устройство 12 (фиг. 2). Втулка 7 будет выполнять роль направляющей втулки.

Эксплуатация штампа в производственных условиях не требует использования дорогостоящих прессов двойного действия, т. к. его конструкция позволяет штамповать детали на обычных прессах, предназначенных для выдавливания.

Конструкция штампа относительно проста и не требует дополнительных затрат на переналадку при переходе с одного изделия на другое.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки полых изделий с наружным фланцем | 2019 |

|

RU2721340C1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Штамп для вытяжки с утонением | 2019 |

|

RU2705830C1 |

| Штамп для прямого выдавливания | 1978 |

|

SU871980A1 |

| Штамп для объемной штамповки | 1991 |

|

SU1821283A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2007 |

|

RU2356678C1 |

| Штамп для вытяжки полых деталей с переменной толщиной стенки по высоте | 2019 |

|

RU2705829C1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| Штамп для радиального выдавливания | 1982 |

|

SU1038050A1 |

Изобретение относится к области обработки металлов давлением, а именно к конструкциям штампов для выдавливания, преимущественно используемых при экспериментальном исследовании формоизменения металла при штамповке полых деталей с фланцем и без фланца, а также в мелкосерийном производстве. Изобретение решает задачу расширения функциональных возможностей штампа при выдавливании деталей с глухой полостью. Штамп для выдавливания деталей с глухой полостью снабжен упругим элементом, обеспечивающим заданное перемещение матрицы при образовании фланца течением металла в щель переменной высоты, нажимной втулкой, передающей движение матрицы от ползуна пресса, и регулировочными кольцами, устанавливающими момент начала движения матрицы. Штамп для выдавливания деталей с глухой полостью может также быть снабжен набором металлических колец разной высоты, обеспечивающих зазор постоянной высоты между матрицей и пуансоном при образовании фланца течением металла в щель постоянной высоты. 2 с.п.ф-лы, 2 ил.

| Кузнечно-штамповочное производство, 1983, N 9 | |||

| Барков В.С | |||

| Безоблойная штамповка в разъемных матрицах поковок с фланцем, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Навроцкий Г.А | |||

| Ковка и штамповка, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - М.: Машиностроение, 1987, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Штамп для получения изделий типа цилиндрических стаканов | 1977 |

|

SU759190A1 |

| Штамп для выдавливания | 1979 |

|

SU837542A1 |

| Устройство для выдавливания полых деталей | 1981 |

|

SU956127A2 |

| Матричный узел к штампу для холодного выдавливания | 1980 |

|

SU1006024A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ | 1990 |

|

RU2010659C1 |

| Ручная сеялка барабанного типа для посева лесных семян | 1929 |

|

SU13545A1 |

Авторы

Даты

1999-01-27—Публикация

1998-01-26—Подача