Изобретение относится к переработке сероводородсодержащих газов с получением элементной серы, преимущественно к переработке концентрированных сероводородсодержащих газов, получаемых в круговых процессах очистки от сероводорода коксового газа, включающих стадию извлечения сероводорода из коксового газа абсорбентом с последующей десорбцией концентрированного газа. В качестве примесей эти газы содержат HCN и NH3.

Широкое применение для переработки сероводородсодержащих газов нашел процесс Клауса, в котором получают серу по реакциям

H2S +  O2__→ SO2+ H2O (1)

O2__→ SO2+ H2O (1)

SO2+ 2H2S __→  S2+ 2H2O (2)

S2+ 2H2O (2)

Для газов, содержащих более 50 об. % H2S, способ Клауса включает, обычно, две стадии - термическую и каталитическую. На термической стадии в печи Клауса проводится частичное сжигание сероводорода в смеси с воздухом, расход которого регулируют таким образом, чтобы соотношение H2S и SO2 в газе после печи составляло 2:1 (1,5 моля O2 на 3 моля H2S). Вследствие экзотермичности реакции температура в печи составляет 1000-1300оС, при этом до 70% содержащегося в газе сероводорода превращается в серу, которая конденсируется в котле-утилизаторе и в жидком виде отводится из аппарата.

Газ после охлаждения в котле-утилизаторе проходит на каталитическую стадию, где при 280-400оС на твердом катализаторе (обычно используют боксит или катализатор на основе окиси алюминия) происходит реакция (2) взаимодействия сероводорода и диоксида серы.

Процесс Клауса имеет ряд недостатков, вытекающих из обратимости реакции Клауса (2) и особенностей катализаторов этой реакции [1].

1. Обратимость реакции обуславливает невозможность достижения без удаления воды и серы из системы 100%-ной конверсии в серу. Для повышения выхода серы приходится ставить несколько каталитических реакторов, оборудуя их системами конденсации серы.

2. Из-за обратимости взаимодействия H2S и SO2 в "хвостовых" газах установок Клауса содержатся значительные количества серосодержащих соединений и в сочетании с установками Клауса приходится использовать специальные методы очистки "хвостовых" газов.

3. Гетерогенные катализаторы реакции Клауса подвержены дезактивации, которая может быть вызвана разными причинами: уменьшением удельной поверхности и пористости катализатора, изменением фазового состава, зауглероживанием, отложением минеральных солей и серы, сульфатацией. Основной причиной снижения активности катализатора является сульфатация, описываемая уравнением

Al2O3 + 3SO2 + 1,5O2 = Al2(SO4)3 (3)

Степень сульфатации сильно зависит от содержания в реакционной среде H2S, SO2, SO3 и O2, следовательно, от колебаний соотношения H2S:O2перед входом на термическую ступень. Скорость сульфатации возрастает при переработке газов, содержащих NH3 и HCN. Азотсодержащие соединения окисляются на термической стадии частично до оксидов азота, которые катализируют реакцию превращения SO2 в SO3. Более вредной примесью является HCN, при окислении которого, по сравнению с NH3, образуется больше оксидов азота. Кроме того, HCN, являясь соединением кислого характера, трудно отделяется от сероводорода.

Перечисленные недостатки затрудняют использование процесса Клауса для переработки концентрированного сероводородного газа в коксохимической про- мышленности. В зависимости от состава исходного коксового газа и метода круговой очистки подлежащий переработке концентрированный сероводородсодержащий газ содержит 51-75% сероводорода, а также диоксид углерода, пары воды, аммиак и цианистый водород. Поэтому в известных примерах использование процесса Клауса для переработки коксохимических сероводородсодержащих газов дополнительно вводятся стадии, включающие технологические приемы для разрешения NH3 и HCN, чтобы избежать образования оксидов азота на термической ступени.

Наиболее близким к предлагаемому техническому решению является способ получения серы из сероводородсодержащего газа по методу Клауса, применяемый на коксохимическом заводе Индиана-Харбор фирмы "Инленд стил" [2] (прототип). Способ включает операцию предварительного разложения HCN в дополнительном реакторе, где на катализаторе, боксите при повышенных температурах проводятся реакции окисления HCN и H2S и гидролиза с образованием аммиака:

HCN + 2H2S +  O2__→ CS2+ H2O + NH3 (4)

O2__→ CS2+ H2O + NH3 (4)

HCN + H2O __→ NH3+ CO (5) Очищенный от HCN газ поступает на стадию термического окисления при 1000-1300оС, затем охлаждается с выделением конденсата образовавшейся серы. При этом до 70% сероводорода, содержащегося в газе, превращается в серу по реакциям (1,2). Затем газ, содержащий непрореагировавший на стадии термического окисления сероводород и полученный на этой стадии диоксид серы, направляют на стадию каталитического взаимодействия, осуществляемую последовательно в трех реакторах с гетерогенным катализатором, оксидом алюминия. На стадии каталитического взаимодействия получают серу по реакции (2).

Степень превращения сероводорода по данному способу составляет 98%.

К недостаткам данного способа относятся необходимость предварительного разложения HCN во избежание отравления катализатора, осуществление стадии каталитического взаимодействия в три ступени. На каждой ступени необходимо поддерживать индивидуальный режим с самостоятельным выводом конденсата серы. Кроме того, остается необходимость точной регулировки соотношения H2S: O2 перед сжиганием сероводородного газа. Следует отметить, что в коксохимическом производстве получить газ со строго постоянным содержанием H2S невозможно из-за значительного числа технологических факторов, влияющих на содержание компонентов в исходном коксовом газе и на процессы его абсорбционной очистки, поэтому для регулирования подачи воздуха необходимы сложные системы автоматического контроля и регулирования.

Целью предлагаемого изобретения является упрощение способа получения серы из сероводородсодержащего газа.

Цель достигается тем, что в известном способе получения серы из сероводородсодержащего газа с примесью HCN и NH3, включающем стадию термического окисления газа, охлаждение газа с выделением конденсата образовавшейся серы, стадию каталитического взаимодействия полученного диоксида серы с сероводородом с последующим выделением серы, согласно предлагаемому изобретению стадию каталитического взаимодействия осуществляют в жидкой фазе в среде водного раствора фосфатов и тиосульфата аммония при pH 4,2-6,5, причем в качестве катализатора используют раствор окисей или гидроокисей алюминия и/или кремния во фтористоводородной кислоте с концентрацией указанных элементов 1 ˙ 10-3- 2 ˙ 10-1 моль/л.

Осуществление стадии каталитического взаимодействия процесса Клауса в жидкой фазе в присутствии вышеуказанных катализатора и компонентов раствора позволяет упростить способ получения серы: превращение H2S в серу с достаточной полнотой достигается при одноступенчатом взаимодействии и без операции предварительного разложения HCN, поскольку последний, как показали эксперименты, не снижает активности заявляемого катализатора и при создании определенных условий переходит в роданид.

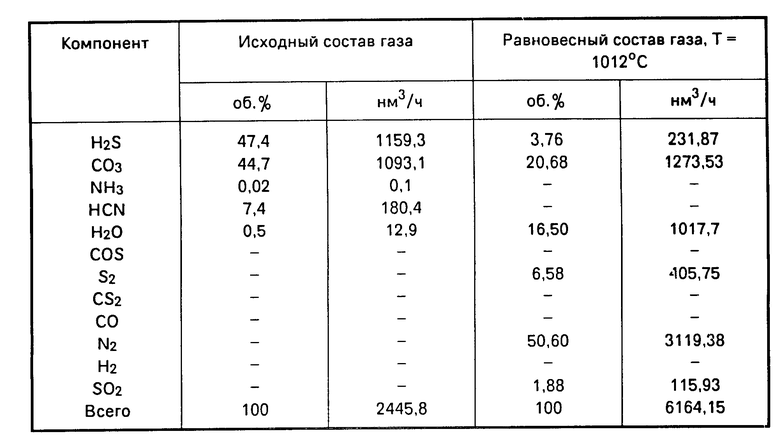

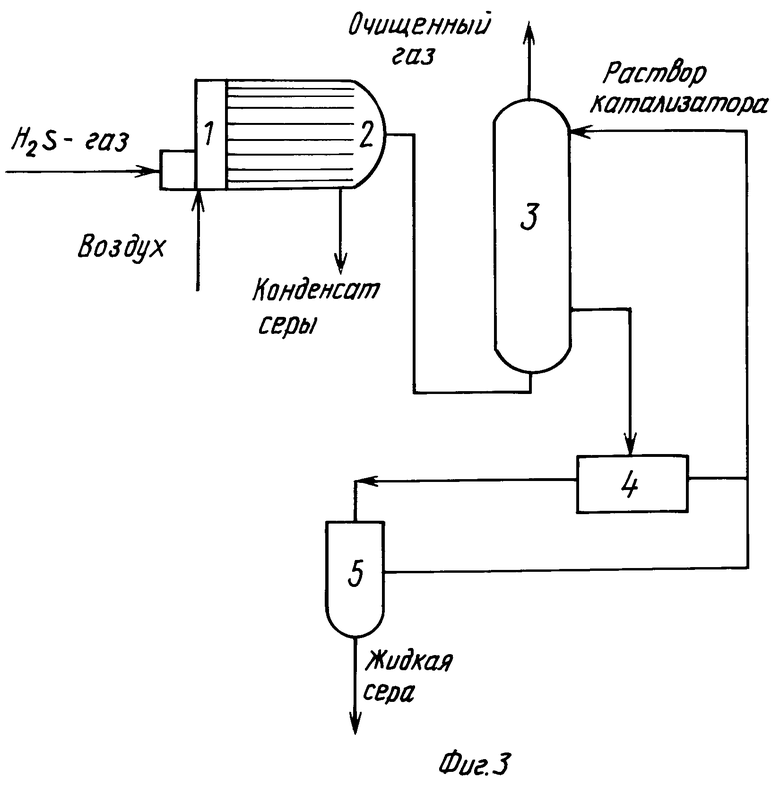

Приведенные в табл. 1 данные термодинамического расчета стадии окисления H2S в присутствии HCN и NH3 показывают, что основное количество азота этих соединений при достижении равновесия в интервале температур 1000-1300оС превращается в молекулярный азот. Однако на практике после термической ступени в газе всегда присутствуют некоторые количества HCN и NH3, которые способствуют дезактивации гетерогенного катализатора, используемого в прототипе, но не влияют на свойства заявляемого гомогенного катализатора. Более того, в состав контактного раствора входят соли аммония и поступающий с газом аммиак не причиняет вреда.

Способ поясняется фиг. 1-3. Цианистый водород при попадании в раствор переходит в роданид, что доказано специальными исследованиями, приведенными на фиг. 1. Из них следует, что величина соотношения So/CN-в растворе должна находиться в интервале 2 - 5.

Величина соотношения нижнего предела, равная 2, выбрана потому, что (фиг. 1) при So/CN- < 2 поглощение сероводорода протекает с меньшей скоростью и на кривых (1,2) наблюдается индукционный период. При соотношении So/CN- ≥ 2 индукционный период исчезает и скорость реакции достигает прежней величины (кривые 3, 4).

Величина верхнего предела, равная 5, выбрана потому, что при больших количествах элементной серы, находящейся в растворе, могут возникнуть осложнения технического плана, связанные с забивкой аппаратуры серой, и, как следствие этого, нарушение гидродинамических параметров процесса.

На фиг. 1 показаны кривые поглощения сероводорода контактным раствором, содержащим NaCN в присутствии So. (Топ =50оС; pH = 5,0; P = 660 мм рт. ст.; фосфатный буфер; C

= 660 мм рт. ст.; фосфатный буфер; C = 0,4 М).

= 0,4 М).

1 - So/CN- = 1; 2 - So/CN- = 1,5; 3 - So/CN- = 2; 4 - So/CN- =5.

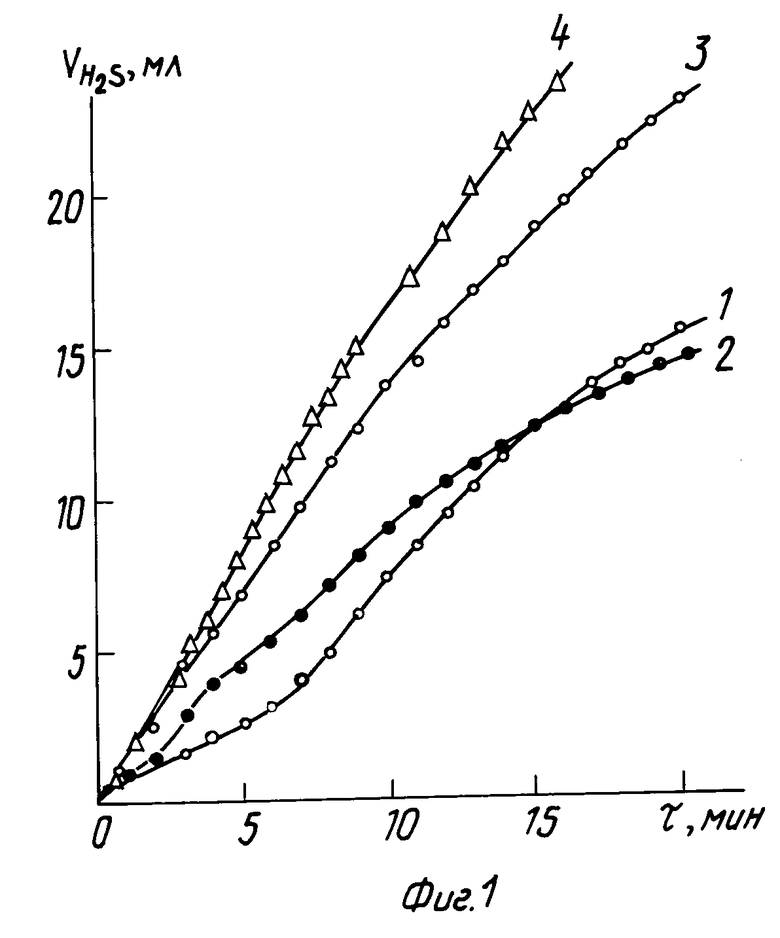

Осуществление стадии каталитического взаимодействия в жидкой фазе на предложенном катализаторе не требует стехиометрического соотношения H2S:SO2 = 2 в газовой фазе после термической стадии в каждый момент времени, достаточно, чтобы это соотношение соблюдалось за достаточно большой временной период. С практической точки зрения удобнее работать при отношении H2S:SO2 несколько большим, чем два, с тем, чтобы иметь в газе после жидкофазного реактора только небольшое количество H2S и направить очищенный газ в прямой коксовый газ. Эффективность работы жидкофазной стадии при различном соотношении H2S:SO2 показана на фиг. 2.

Найдено, что активность данного катализатора не изменяется в присутствии примеси - цианистого водорода, который может при исключении стадии предварительной очистки газов от HCN попадать на каталитическую стадию.

Показано, что при поддержании величины So/CN- в интервале 2-5 на жидкофазной стадии процесса - цианиды переходят в нетоксичные соединения - роданиды.

Показано, что данная каталитическая система в течение длительного времени обеспечивает полную очистку газа от H2S и SO2 при соотношениях, значительно отличающихся от стехиометрического 2:1 (фиг. 2).

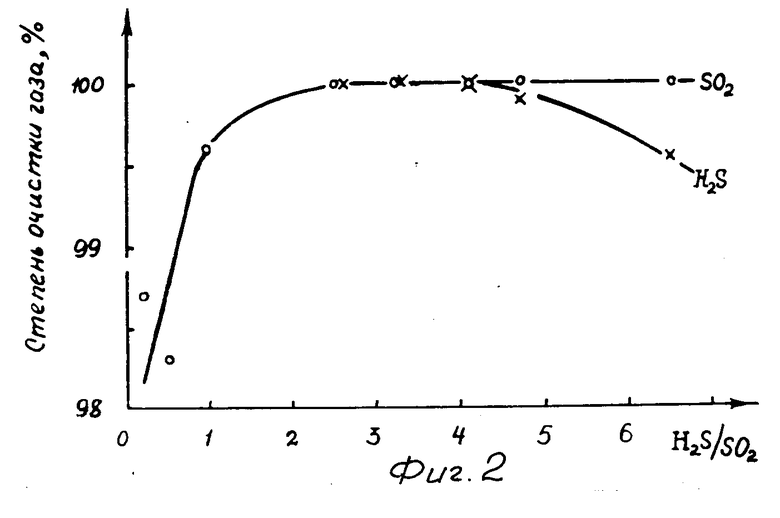

Принципиальная технологическая схема предлагаемого способа представлена на фиг. 3, где: 1 - печь для термического окисления H2S; 2 - котел-утилизатор; 3 - каталитический реактор; 4 - узел фильтрации; 5 - автоклав для плавления серы.

Предлагаемый способ осуществляется следующим образом.

П р и м е р 1. Концентрированный сероводородный газ, содержащий 0,2 об. % NH3, 3 об.% HCN, 70,3 об.% H2S и остальное CO2, H2O и др. в количестве 916 нм/ч с температурой 20-60оС поступает в топку печи 1 для термического окисления сероводорода. Сюда же подают воздух в количестве 1178,6 нм3/ч. Температуру в печи поддерживают в пределах 1000-1300оС.

Газ после термического окисления H2S охлаждают в котле-утилизаторе 2 до 150-300оС конденсатом пара. При охлаждении газа происходит конденсация серы. Конденсат серы в количестве 759 кг/ч выводят для дальнейшего использования. Газы после котла утилизатора 2, содержащие 3,4 об% H2S, 0,15 об.% HCN, 0,01 об.% NH3, 0,3 об.% NOx, 53 об.% N2 и остальное CO2, H2O и т.п. в количестве 2153,6 нм3/ч поступает в каталитический реактор 3 снизу, их орошают водным раствором с содержанием солей фосфатов и тиосульфата аммония около 300 г/дм3 в количестве 20 м3/ч. pH водного раствора равно 4,2-6,5. Температура раствора 30-60оС. В реактор добавляют катализатор, состоящий из окиси кремния, растворенный в HF.

В каталитическом реакторе 3 проводят реакцию Клауса в жидкой фазе с образованием серы. Очищенный от H2S газ направляют в прямой коксовый газ.

Из водного раствора отделяют в угле фильтрации 4 серу, плавят ее в автоклаве 5 и расплав в количестве 315 кг/ч направляют для дальнейшего использования. Степень выделения серы из сероводородного газа по предложенному способу составляет 98-98,5%.

П р и м е р 2. Выполнен в условиях, аналогичных указанным в примере 1, но отличается составом используемого катализатора. В качестве катализатора применяется окись алюминия, растворенная в HF. Это позволяет достигнуть степени выделения серы из концентрированного сероводородного газа порядка 98,5-99%.

Наряду с катализаторами, состоящими из окиси кремния или алюминия, очевидно использование в качестве катализатора реакции Клауса в жидкой фазе окисей кремния и алюминия, а также гидроокисей алюминия и/или кремния.

П р и м е р 3. Выполнен в условиях, аналогичных указанным в примере 1, но отличающийся составом раствора в реакторе 3. В растворе добавляют цианид натрия в количестве 1,22 ˙ 10-2 моля/л. Через 20 мин анализ раствора на роданид-ионы показал содержание их в растворе в количестве 1,09 ˙ 10-2 моля/л. Таким образом выход роданида равен 89,34%.

При создании величины So/CN->2 экспериментально установлено, что за те же времена реакции выход роданида достигает 90-95%.

Таким образом, предлагаемое изобретение имеет следующие преимущества перед прототипом: позволяет не проводить очистку сероводородсодержащего газа от HCN перед термической стадией, снизить требования к точности регулирования соотношения H2S:O2 перед термической стадией Клауса и существенно упростить за счет этого технологическую схему процесса и его управление. Одновременно повышается надежность процесса по сравнению с известным способом, в котором всегда существует опасность дезактивации твердого катализатора и трудоемких операций его регенерации и замены. Следует отметить, что в случае необходимости полное или частичное обновление раствора катализатора осуществить значительно легче, чем замену твердого катализатора.

В настоящее время осуществляется рабочее проектирование опытно-промышленной установки получения серы по данному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ SO-СОДЕРЖАЩИХ ГАЗОВ | 1991 |

|

RU2046754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ | 1994 |

|

RU2081816C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО ВАНАДИЙ-ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2050194C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОКСОВОГО ГАЗА | 1990 |

|

RU2042402C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОЙ АММИАЧНОЙ ВОДЫ ИЗ АММИАКСОДЕРЖАЩИХ АБСОРБЦИОННЫХ ВОД КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 1989 |

|

SU1830886A1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ ГАЗОВ ОТ SO И ASO | 1993 |

|

RU2077932C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 1992 |

|

RU2040464C1 |

| Способ очистки коксового газа от сероводорода | 1990 |

|

SU1717619A1 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ КОКСОВОГО ГАЗА | 2001 |

|

RU2210536C1 |

| Процесс окисления сероводорода | 2016 |

|

RU2632014C1 |

Изобретение относится к способам переработки сероводородсодержащих газов /СВГ/ с получением элементной серы /С/ методом Клауса, преимущественно к переработке концентрированных СНГ, получаемых в процессах очистки от сероводорода коксового газа и содержащих примеси HCN и NH3 . Упрощение способа получения С по методу Клауса достигается следующим образом. СВГ подвергают термическому окислению при 1000 - 1300°С. Затем газ охлаждают до 150 - 300°С с выделением конденсата образовавшейся С. Газ после охлаждения поступает на стадию каталитического взаимодействия полученного SO2 с H2S в присутствии гомогенного катализатора в жидкой фазе в среде водного раствора фосфатов и тиосульфата аммония. В качестве катализатора используют раствор окисей или гидроокисей алюминия и/или кремния во фтористоводородной кислоте с концентрацией 1·10-3 - 2·10-1 моль/л . Поступающий в раствор HCN при создании соотношения S°/CN- =2 - 5 переходит в нетоксичное соединение NH4CNS . 1 з.п. ф-лы, 3 ил., 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Антипова В.В | |||

| и др | |||

| Совершенствование процессов сероочистки коксового газа за рубежом | |||

| М., 1985, (Обзорная информация Ин-т Черметинформация, сер.Коксохимическое производство, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-15—Публикация

1991-06-27—Подача