Изобретение относится к способу получения серы из кислых газов с концентрацией сероводорода (H2S) менее 20 мол.% и находит свое применение преимущественно в нефтеперерабатывающей и газовой промышленности, цветной металлургии, а также других областях, связанных с утилизацией сероводородсодержащего газа.

В настоящее время основной объем мирового производства серы приходится на процесс Клауса (прямой Клаус-процесс). Данный процесс основан на частичном окислении сероводорода кислого газа путем сжигания его в недостаточном для полного сгорания количестве воздуха. При этом в топке термического реактора может быть получено до 75% серы, содержащейся в исходном сероводороде. Дальнейшее извлечение серы происходит на катализаторе в каталитических ступенях и, если необходимо, на установке очистки отходящих газов. Процесс эффективен при концентрации сероводорода в кислом газе 45-100 мол.% (В.Р.Грунвальд. Технология газовой серы. - М.: Химия, 1992 г.).

Степень конверсии сероводорода в серу при использовании данной технологии зависит от концентрации его в кислом газе и составляет 95-96% для схемы с двумя каталитическими ступенями и 97-98% - для трехступенчатой схемы.

Для переработки кислого газа с содержанием сероводорода менее 40 мол.% прямой Клаус-процесс не пригоден. В этом случае применяют модифицированный процесс, так называемый «процесс с разделением потока» или «1/3-2/3». Суть процесса заключается в том, что часть кислого газа (до 2/3 от общего количества) байпасируют мимо термического реактора, напрямую в каталитический реактор. Оставшийся кислый газ сжигают в термическом реакторе в условиях, обеспечивающих полное сгорание сероводорода. Таким образом, сера образуется только в каталитических ступенях, которых может быть несколько. Общая степень конверсии сероводорода в серу для данной технологии зависит от числа применяемых каталитических ступеней и состава кислого газа, подаваемого на переработку, и может достигать 90-92%.

Для переработки кислых газов с низким содержанием сероводорода (обычно ниже 30%) фирмами Unocal и Parsons был разработан процесс, именуемый Selectox. Установки Selectox похожи на установки Клауса, с тем исключением, что горелка и реакционная печь заменены аппаратом с неподвижным слоем катализатора Selectox. На катализаторе кислород воздуха окисляет сероводород в диоксид серы, который затем реагирует с оставшимся сероводородом, давая элементарную серу. Около 80% входящего сероводорода выделяется в виде жидкой серы, которая дренируется в хранилище серы. Выходящий газ пропускают через один или несколько каталитических реакторов Клауса, в которых коэффициент выделения серы достигает 90-95% (Справочник процессов переработки газов, 2002. Нефтегазовые технологии №5, сентябрь-октябрь 2002 г.).

Недостаток этого способа состоит в высоких капитальных и эксплуатационных затратах.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому техническому решению применительно к кислому газу с низким содержанием сероводорода является способ получения серы, предложенный в патенте США №3880986, С01В 17/04, опубл. 29.04.1975 г.

Согласно патенту диоксид серы получают сжиганием серы в присутствии воздуха или кислородсодержащего газа. Далее охлаждают диоксид серы и смешивают его с кислым газом с низким содержанием сероводорода. Смесь подают в каталитический реактор Клауса для взаимодействия сероводорода и диоксида серы с образованием элементарной серы. Часть образованной серы возвращают на сжигание.

Химизм происходящего процесса описывается следующими уравнениями:

,

,

где n - число атомов серы в молекуле при температуре реакции.

Реакция (1) описывает сжигание серы в термической (огневой) ступени процесса. В качестве топлива служит расплавленная сера, окислителем является воздух, обогащенный кислородом воздух или другой кислородсодержащий газ.

Получение серы в термической ступени процесса не происходит, сера образуется в каталитических ступенях по реакции (2).

Недостатком данного способа является то, что из-за термодинамических ограничений невозможно получить высокую степень извлечения серы из сероводорода с использованием даже 2-3-ступенчатой каталитической обработки газа.

Технической задачей, которую решает настоящее изобретение, является повышение степени извлечения серы из кислого газа с низкой концентрацией сероводорода.

Техническая задача достигается тем, что сжигают серу с последующим смешением полученного в результате сжигания диоксида серы с исходным кислым газом. Смесь доводят до температуры 200-260°С и пропускают, по меньшей мере, через один каталитический реактор Клауса. Продукты реакции охлаждают для конденсации образованной в процессе серы, часть которой возвращают на сжигание. Вышедший из последней каталитической ступени технологический газ после конденсации серы подогревают до 190-260°С, а затем направляют в реактор прямого окисления сероводорода, куда добавляют воздух или кислород или обогащенный кислородом воздух из расчета 0,5 моля кислорода на 1 моль сероводорода технологического газа. При этом количество серы, подаваемое на сжигание, подбирают таким образом, чтобы отношение концентраций H2S/SO2 в технологическом газе на выходе из последнего каталитического реактора составляло 5:1-20:1, а серу на сжигание подают стабилизированным потоком с расходом, превышающим стехиометрическую потребность. Отношение концентраций H2S/SO2 в технологическом газе на выходе из последнего каталитического реактора поддерживают путем регулирования подачи воздуха на сжигание серы.

Повышение общей степени извлечения серы из сероводорода достигается за счет того, что в реакторе прямого окисления проводится преимущественно реакция прямого окисления H2S с образованием серы:

Эта реакция практически полностью смещена в сторону образования серы.

Способ позволяет повысить степень извлечения серы из сероводорода и значительно сократить унос серы, т.е. предотвратить потери серы и загрязнение окружающей среды.

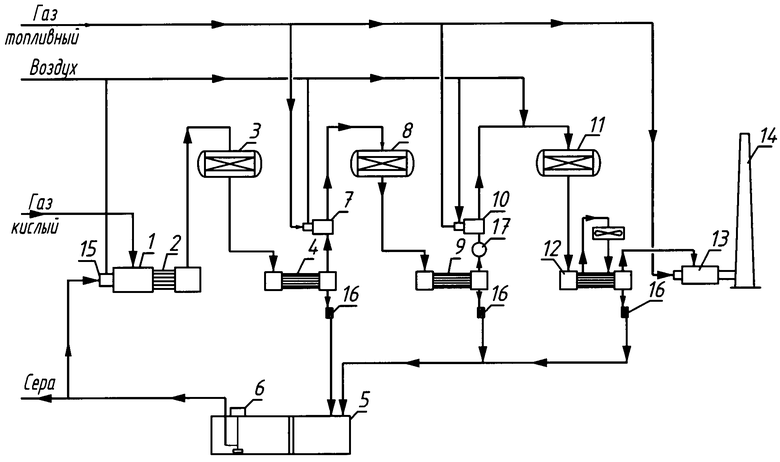

Изобретение будет лучше понятно при ознакомлении с нижеприведенным описанием варианта его реализации, при котором используется установка, схема которой представлена на прилагаемом чертеже.

Серу сжигают в печи 1 в потоке воздуха. Продукты сгорания серы (диоксид серы) смешивают с кислым газом, смесь в теплообменном аппарате 2 доводят до необходимой температуры и подают в каталитический реактор 3, где протекает вышеупомянутая реакция (2).

Далее технологический газ, содержащий пары серы, охлаждают в теплообменнике 4, сконденсированную серу выводят из системы в специально оборудованную емкость 5, из которой насосом 6 часть серы возвращают на сжигание. Затем технологический газ нагревают в печи 7 путем смешения с продуктами сгорания топливного газа или в аппарате другого исполнения (теплообменник пар-газ, электронагреватель и др.). Нагретый технологический газ поступает в каталитический реактор 2-й ступени 8, который работает аналогично реактору 1-й ступени, и далее - в конденсатор серы 9. На выходе из 2-й каталитической ступени отношение концентраций H2S/SO2 в технологическом газе составляет 5:1-20:1, т.е. газ содержит значительный избыток сероводорода по отношению к стехиометрии реакции Клауса (2).

Этот технологический газ нагревают в печи 10 и добавляют к нему воздух, или кислород, или обогащенный кислородом воздух из расчета 0,5 моля кислорода на 1 моль сероводорода технологического газа. Далее смесь подают в реактор прямого окисления 11. В данном реакторе протекает преимущественно реакция прямого окисления (3). Охлаждение газа и конденсация серы на ступени прямого окисления сероводорода происходят в конденсаторе 12, далее сера поступает в емкость 5, а непрореагировавший сероводород поступает на дожиг в печь дожига 13 и с дымовыми газами выбрасывается в атмосферу через дымовую трубу 14.

Для иллюстрации ниже приводится пример осуществления вышеуказанного способа, не ограничивающий объем изобретения.

Пример.

Используя установку, аналогичную той, которая схематически представлена на прилагаемом чертеже и работа которой описана выше, получают серу из кислого газа, следующего состава, мол.%: H2S 8,00; N2 1,94; СН4 1,00; CO2 86,63; С2Н6 0,01; H2O 2,40.

Сжигание серы для данного процесса осуществляют в аппарате печного типа. Подачу серы в топку производят в жидком виде при температуре 150-160°С через форсунку 15, которая обеспечивает высокую степень распыла за счет энергии сжатого воздуха, или иным способом. Характерное время пребывания горящей серы в пламени составляет примерно 2 секунды. Горение серы происходит со значительным тепловыделением (Q=86,45-70,94 ккал/г-атом), так что адиабатическая температура сгорания составляет 1650-1700°С в зависимости от отношения реагирующих компонентов. Для переработки 14 тыс. нм3/ч кислого газа указанного состава требуется подача не менее 75,9 кг/ч расплавленной серы. В эту же топку подается топливный газ в количестве до 8 нм3/ч следующего состава, мол.%.: N2 0,68; CH4 78,69; CO2 0,07; С2Н6 0,60; C3H8 0,01; Н2 19,94.

Назначение подачи топливного газа состоит в поддержании температуры технологического газа на входе в каталитический реактор не ниже 230-280°С. Количество воздуха, подаваемого на сжигание в топку, определяется количеством серы, а также количеством и составом топливного газа, подаваемого на сжигание. В указанном случае расход воздуха составляет 2595 нм3/ч. Далее продукты сгорания серы смешивают с кислым газом и направляют в первый каталитический реактор 3.

Количество серы, подаваемой на сжигание, может превышать указанную величину. В этом случае она в парообразном виде проходит каталитический реактор 3 и конденсируется в конденсаторе.

В каталитическом реакторе 3 протекает преимущественно реакция Клауса (2). Образующаяся в результате реакции сера остается в парообразном виде и с технологическим газом при температуре до 340°С покидает аппарат. Далее газ охлаждают в конденсаторе, где при температуре ниже 150°С происходит конденсация серы. Для лучшего отделения капельной серы от газа в конденсаторе установлено сепарирующее устройство. Уловленная сера отделяется от потока технологического газа и через гидрозатвор (серозатвор) 16 поступает по обогреваемым трубопроводам в сборник жидкой серы 5. Далее технологический газ направляют на подогрев в топку-подогреватель. В топке сжигается 96 нм3/ч топливного газа. Для обеспечения горения топливного газа в топку подается 772 нм3/ч воздуха. Продукты сгорания топливного газа смешивают с технологическим газом, температура смеси возрастает до 220°С. Далее технологический газ поступает в каталитический реактор 8. В нем, так же как и в реакторе 3, протекает реакция Клауса (2), температура газа возрастает до 228°С. Далее этот газ поступает в конденсатор 9, снабженный сепарирующим устройством. Устройство и назначение конденсатора аналогично конденсатору. Серу из конденсатора 9 отделяют от потока технологического газа и через гидрозатвор (серозатвор) 16 подают по обогреваемым трубопроводам в сборник жидкой серы 5.

Газ на выходе из каталитического ректора 8, ориентировочно, содержит, мол.%.: H2S 0,38; N2 17,21; СН4 0,83; CO2 71,96; C2H6 0,01; СО 0,02; H2O 9,34; COS 0,02; SO2 0,03; Ar 0,05; остальное - сера (пары).

Отношение концентраций H2S/SO2 в этом газе составляет примерно 13. Это отношение является оптимальным для данных условий ведения процесса и поддерживается путем регулирования подачи воздуха на горение в печь 1. Для этого на линии технологического газа от конденсатора 9 к топке-подогревателю 10 установлен поточный газоанализатор 17. В качестве газоанализатора может быть использован спектрофотометр или прибор другого типа. Измеряемые величины - это концентрации H2S и SO2 в газе. Измеренные концентрации этих веществ служат основой для расчета количества воздуха, которое надо дополнительно подать (или убавить) в топку 1 для поддержания заданного уровня отношения концентраций H2S/SO2 в газе.

Далее газ поступает в топку-подогреватель. Назначение и принцип работы топки 10 аналогичен топке 7. Температуру технологического газа на выходе из топки-подогревателя 10 поддерживают на уровне 250°С (в зависимости от условий в реакторе прямого окисления 11). Этот газ подается в реактор 11, туда же подается 1080 нм3/ч воздуха. Этот воздух необходим для проведения реакции прямого окисления сероводорода (3). Расход воздуха определяют и поддерживают на необходимом уровне в зависимости от содержания сероводорода в технологическом газе, из расчета 0,5 моля кислорода на 1 моль сероводорода, поступающего в реактор прямого окисления 11.

В реакторе 11 протекает преимущественно реакция прямого окисления сероводорода (3). Образующаяся в результате реакции сера остается в парообразном виде и с технологическим газом при температуре порядка 260°С покидает аппарат. Далее газ охлаждают в конденсаторе, где при температуре 128°С происходит конденсация серы. Поддержание температуры выходящего газа в этом аппарате с точностью 128±1°С имеет принципиальное значение для достижения высокой степени извлечения серы в целом по установке. Для этого в конденсаторе 12 предусмотрена выработка пара низкого давления (2,4 кг/см2), который охлаждается в аппарате воздушного охлаждения (или другим способом) и при этом же давлении конденсат возвращают на подпитку в конденсатор серы 12. Уловленную серу отделяют от потока технологического газа и через гидрозатвор (серозатвор) подают по обогреваемым трубопроводам в сборник жидкой серы. В выходной (по технологическому газу) камере конденсатора 12 или в отдельном аппарате (не показан) установлено сепарирующее устройство для окончательного отделения капельной серы от газа.

Технологический газ из конденсатора 12 направляют в печь дожига 13, назначение которой - окисление всех непрореагировавших соединений до их окислов. Для этого в печь подают топливный газ и воздух, которые создают окислительное пламя, и нагревают технологический газ из конденсатора 12 до температуры не ниже 800°С. При времени пребывания около 1,5 секунд все непрореагировавшие серосодержащие компоненты окисляются до диоксида серы и через дымовую трубу 14 выбрасываются в атмосферу.

Общая степень извлечения серы из сероводорода на данной установке составляет не менее 98,4%.

При проведении процессов получения серы из кислого газа, содержащего 8 мол.% H2S (CO2 - остальное), на установке, состоящей из термического реактора для сжигания серы и трех каталитических реакторов Клауса в соответствии с прототипом, и на установке в соответствии с предлагаемым изобретением, степень извлечения серы из сероводорода для этих процессов составила 97,7 и 98,4% соответственно. При этом капитальные и эксплуатационные затраты для этих процессов примерно равны.

Хвостовой газ процесса получения серы, содержащий непрореагировавшие серосодержащие соединения, в дальнейшем направляется в печь для дожигания последних до диоксида серы и последующей эмиссии в атмосферу. Количество выбрасываемого диоксида серы при переработке газа по предлагаемому изобретению в сравнении с прототипом будет меньше примерно на 40%.

Таким образом, решение технической задачи повышения степени извлечения серы из сероводорода из кислого газа с низкой концентрацией сероводорода одновременно сопровождается повышением экологической безопасности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 1992 |

|

RU2040464C1 |

| МОДЕРНИЗАЦИЯ УСТАНОВКИ КЛАУСА СЕРНОКИСЛОТНОЙ УСТАНОВКОЙ | 2020 |

|

RU2827769C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 1991 |

|

RU2022916C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВОССТАНОВЛЕНИЯ СЕРНИСТЫХ ДЫМОВЫХ ГАЗОВ | 2012 |

|

RU2516635C1 |

| СПОСОБ ВЫСОКОЭФФЕКТИВНОГО ПОЛУЧЕНИЯ СЕРЫ ИЗ ПОТОКА КИСЛОГО ГАЗА | 2005 |

|

RU2388524C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ ОТХОДЯЩЕГО ГАЗА, СОДЕРЖАЩЕГО ДИОКСИД СЕРЫ | 2013 |

|

RU2523204C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ ОТХОДЯЩЕГО ГАЗА, СОДЕРЖАЩЕГО ДИОКСИД СЕРЫ | 2011 |

|

RU2474533C1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛЫХ ГАЗОВ, СОДЕРЖАЩИХ СЕРОВОДОРОД И АММИАК | 2013 |

|

RU2556935C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО МЕТАЛЛУРГИЧЕСКОГО СЕРНИСТОГО ГАЗА | 2007 |

|

RU2356832C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ ОТХОДЯЩИХ ГАЗОВ, СОДЕРЖАЩИХ ДИОКСИД СЕРЫ | 2002 |

|

RU2221742C2 |

Изобретение относится к области химии. Согласно данному способу серу сжигают в печи в потоке воздуха. Продукты сгорания серы - диоксид серы - смешивают с исходным кислым газом, содержащим сероводород. Полученную смесь доводят до температуры 200-260°С и пропускают, по меньшей мере, через один каталитический реактор. Полученный технологический газ, содержащий пары серы, охлаждают для конденсации образованной серы, часть которой возвращают на сжигание. Технологический газ из последнего каталитического реактора Клауса после конденсации серы нагревают до 190-260°С, а затем направляют в реактор прямого окисления. Изобретение позволяет предотвратить потери серы и загрязнение окружающей среды. 3 з.п. ф-лы, 1 ил.

1. Способ получения серы из кислых газов с низким содержанием сероводорода, при котором сжигают серу с последующим смешением полученного в результате сжигания диоксида серы с исходным кислым газом, доводят смесь до температуры 200-260°С, пропускают смесь, по меньшей мере, через один каталитический реактор Клауса, охлаждают продукты реакции для конденсации образованной в процессе серы, часть которой возвращают на сжигание, отличающийся тем, что для повышения степени конверсии сероводорода в серу, вышедший из последнего каталитического реактора Клауса технологический газ после конденсации серы подогревают до 190-260°С, а затем направляют в реактор прямого окисления сероводорода, куда добавляют воздух, или кислород, или обогащенный кислородом воздух из расчета не менее 0,5 моля кислорода на 1 моль сероводорода технологического газа.

2. Способ по п.1, отличающийся тем, что количество серы, подаваемое на сжигание, подбирают таким образом, чтобы отношение концентраций H2S/SO2 в технологическом газе на выходе из последнего каталитического реактора Клауса составляло 5:1-20:1.

3. Способ по п.1 или 2, отличающийся тем, что серу на сжигание подают стабилизированным потоком с расходом, превышающим стехиометрическую потребность.

4. Способ по п.1 или 2, отличающийся тем, что отношение концентраций H2S/SO2 в технологическом газе на выходе из последнего каталитического реактора Клауса поддерживают путем регулирования подачи воздуха на сжигание серы.

| US 3880986 А, 29.04.1975 | |||

| Способ получения элементарной серы из промышленных газов | 1976 |

|

SU747813A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 1992 |

|

RU2040464C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ ОТХОДЯЩИХ ГАЗОВ, СОДЕРЖАЩИХ ДИОКСИД СЕРЫ | 2002 |

|

RU2221742C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРЫ ИЗ ГАЗА, СОДЕРЖАЩЕГО СЕРОВОДОРОД | 1999 |

|

RU2232128C2 |

| KR 20040101792 A, 03.12.2004 | |||

| US 5676921 A, 14.10.1997. | |||

Авторы

Даты

2011-09-27—Публикация

2010-03-31—Подача