Изобретение касается использования алкиловых или циклоалкиловых эфиров карбоновой кислоты при получении соответствующих смазочных жидкостей для холодной прокатки стали, и полученных в результате смазочных жидкостей, содержащих такие эфиры карбоновой кислоты.

Выбор смазочной жидкости для прокатки стали и, в частности для холодной прокатки стали, стал чрезвычайно важным с появлением высокоскоростных прокатных станов. Множество доводов существует для подачи смазочной жидкости между прокатываемым материалом и валками, которые производят пластическую деформацию (уменьшение трения, уменьшение износа, достижение требуемой окончательной обработки поверхности и т.д.); и при выборе наиболее соответствующей смазочной жидкости следует тщательно оценивать относительное значение этих факторов, исходя из применяемого процесса, прокатываемого материала и требуемой продукции.

Из смазочных жидкостей для этого конкретного процесса в настоящее время наиболее широко применяемыми являются натуральные жиры и синтетические жировые эфиры, каждый сам по себе или предпочтительно разведенные в минеральном масле. Эти смазочные вещества используются как таковые или с добавкой соответствующих количеств эмульгаторов для получения водных эмульсий различной концентрации. Водные эмульсии применяются, когда основным фактором является контроль за температурой, в то время как цельное масло предпочтительнее в тех случаях, когда смазочный эффект имеет более важное значение и присутствие воды может создавать конкретные коррозионные проблемы.

При выборе соответствующей смазки для холодной прокатки стали следует учитывать другой чрезвычайно важный с технической точки зрения фактор, а именно, что смазка не должна протравливать продукт. В связи с этим, если требуемый продукт должен быть отполирован до блеска после холодной прокатки или после нее должен быть соответствующим образом покрыт, применяемая смазка после высокотемпературного отжига должна быть удалена без остатков, которые могут повредить или разрушить внешний вид поверхности. Полное удаление прокатной смазки перед отжигом путем использования специальных способов очистки или обезжиривания, предполагается очевидным, но это приводит к значительному росту производственных расходов; помимо этого, если производится высокотемпературный отжиг полосы со слишком чистой поверхностью, прилегающие витки рулона могут прилипать друг к другу.

Поэтому в практике стремятся уменьшить эту проблему по возможности путем удаления лишней смазки трением или воздушными струями, а затем путем испарения оставшейся смазки либо в момент паузы в процессе непосредственно перед отжигом, либо на начальных ступенях отжига.

Поскольку полное удаление смазки таким образом не достигается, в последние двадцать лет были проведены различные исследования, направленные на выбор и улучшение смазочных жидкостей, подходящих для холодной прокатки стали, которые решили бы или по меньшей мере максимально снизили проблему травления.

Таким образом обычное животное или растительное масло такое, как лярд или пальмовое, возможно смешанное с минеральным маслом, было заменено смесью последнего с синтетическими добавками и, в частности синтетическими жирными эфирами. Однако была открыта возможность получения смазочных жидкостей, пригодных для холодной прокатки стали, которые наряду с этим обладают всеми типичными свойствами жидкостей для прокатки металла и способны свести к минимуму образование углеродных остатков и осадков при последующем отжиге.

Такие смазочные жидкости, которые представляют первый аспект настоящего изобретения, включают один или более органических карбонатов общей формулы I

RO- -OR′ где R и R' -могут быть одинаковыми или разными и представляют С6-С30линейный или разветвленный алкиловый, циклоалкиловый или циклоалкиловый-алкиловый радикал, возможно смешанный в количестве, достаточном для образования соединения со смазочным веществом, обладающим способностью, необходимой для конкретного применения, основой которого является минеральное масло.

-OR′ где R и R' -могут быть одинаковыми или разными и представляют С6-С30линейный или разветвленный алкиловый, циклоалкиловый или циклоалкиловый-алкиловый радикал, возможно смешанный в количестве, достаточном для образования соединения со смазочным веществом, обладающим способностью, необходимой для конкретного применения, основой которого является минеральное масло.

На практике это "достаточное количество" выражается процентным отношением к общему весу соединения, и в основном должно быть более 5 мас. предпочтительно более 10, в частности более 15 мас.

Радикалы R и R', указанные в формуле I, представляют С6-С30линейный или разветвленный алкиловый, циклоалкиловый или циклоалкиловый-алкиловый радикалы, в которых атом углеродного радикала может быть первичным, вторичным или третичным. Предпочтительно R и R' представляют С6-С30 линейные или разветвленные алкиловые радикалы. В частности, R и R' представляют С10-С20 линейные или разветвленные алкиловые радикалы.

Эфиры карбоновой кислоты с более высоким содержанием алифатических или циклоалифатических спиртов формулы I являются известными соединениями и легко получаются перетерификацией низших алкилкарбонатов таких, как диметилкарбонат или диэтилкарбонат, высшими спиртами или смесями высших спиртов в присутствии соответствующих катализаторов перетерификации или взаимодействием высшего спирта, или спиртовой смеси, с фосгеном при высокой температуре, предпочтительно в присутствии органической или неорганической основы. Смазочный эффект высшей сложности эфиров карбоновой кислоты известен из патента США 2758975, в котором раскрыт конкретный состав органических карбонатов и трикрезилфосфатов, и из европейской патентной заявки 89709, которая касается применения органических карбонатов для составления смазочных материалов для двигателей внутреннего сгорания и/или промышленных машин.

Установлено, что смазочные свойства этих органических карбонатов могут быть также использованы в особой области смазки при прокатке стали, которая, значительно отличается от обычной смазки как в связи с более сложными целями, которые устанавливаются, так и в связи с типом сложной деформации (скорее пластичной, чем только упругой). Было показано также, что свойства термической стойкости органических карбонатов формулы I и их летучесть таковы, что делают эти соединения особенно пригодными для их использования в холодной прокатке стали. В частности, термогравиметрический анализ показал, что органические карбонаты формулы I имеют хорошую термическую стойкость при температурных пиках, достигаемых при прокатке (250-270оС) и способны полностью испаряться при более низких температурах, чем обычные температуры отжига (обычно между 650-730оС).

Эти соединения обладают также отличительным свойством испарения без чрезмерного разложения в относительно узком диапазоне температур.

Смазочная жидкость, состоящая из одного или более карбонатов формулы I, возможно смешанная с минеральной масляной основой, которая может быть парафинового, ароматического или нафтенового типа, может целиком применяться для холодной смазки любого типа стали, от нормальных сталей с низким содержанием углерода до нержавеющих сталей. Более того, она может применяться после добавки в нее соответствующих количеств эмульгаторов, таких как масличный концентрат, для образования микроэмульсий, или небольшого количества такого концентрата в большом количестве воды для образования устойчивых эмульсий.

При приготовлении таких эмульсий или микроэмульсий, получение которых известно, предпочтительно использовать смеси одного или более карбонатов формулы I с основой из минерального масла, содержащих соответствующие эмульгаторы в количестве, достаточном для доведения приготавливаемых эмульсий или микроэмульсий до требуемой концентрации.

Соответствующими эмульгаторами являются все обычные беззольные неионогенные или анионовые поверхностно-активные вещества, такие как полиоксиэтиленовые простые и сложные эфиры, в частности этоксилированные алкилфенолы, такие, которые имеются в продаже под названием ЭмульсогенRили СапогенатR, или под названием МарлофенR.

Предпочтительно, содержание органического карбоната (формулы I) этого масляного концентрата составляет от 5 до 65 мас. и в частности 10-50 мас.

При желании эмульсии или микроэмульсии могут также содержать другие известные добавки, такие как антикоррозийные агенты, противоизносные агенты и т.д. которые известны в этой области.

Вообще концентрация масляной фазы в воде изменяется от 1 до 5 мас. предпочтительно около 2-3 мас.

В частности, предпочтительно использовать водную эмульсию или микроэмульсию, полученную таким образом, для смазки стали и прокатки в четырехвалковом или прокатном тандем-стане, тогда как цельное масло предпочтительнее для холодной прокатки в реверсивных прокатных станах типа Сендзимир.

Ниже приведены примеры с целью описания нескольких смазочных составов, представляющих более подробно настоящее изобретение, но не ограничивающие его.

П р и м е р 1. Синтез эфиров карбоновой кислоты формулы I. Общий способ.

Синтез-аппарат состоит из закрытой кожухом трехгорлой колбы с регулированием температуры посредством снаружи циркулирующей жидкости, на которой установлена перегонная колонна, включающая перфорированные пластины и жидкоделительную головку, и снабженная магнитной мешалкой и термометром.

Спиртовой карбонат с низкой температурой кипения (диметилкарбонат), при по меньшей мере стехиометрическом количестве высшего спирта или смеси высших спиртов, т.е. двойном количестве молей низшего спиртового карбоната, и предпочтительно выше стехиометрического, плюс перетерификационный катализатор в виде органического или неорганического соединения сильного основного характера помещают в колбу. Реакцию ведут в нейтральной атмосфере, нагревая реакционную смесь до точки кипения и удаляя по мере перегревания образующийся спирт с низкой температурой кипения. В некоторых случаях реакцию проводят в присутствии нейтрального растворителя, способного образовывать минимум азеотропной смеси с кипящим при низкой температуре спиртом с целью облегчения его удаления путем перегонки. По окончании реакции катализатор может быть удален (промывкой водой, фильтрацией или нейтрализацией) и продукт реакции может быть собран путем перегонки нежелательных побочных продуктов и любых, не вступивших в реакцию высших спиртов.

Таким образом, исходя из следующих смесей соответствующих высших спиртов, получают соответствующие смеси органических карбонатов формулы I, молекулярный вес которых указан в скобках:

А) смесь изодециловых спиртов (342,6);

В) н-дециловый спирт (342,6);

С) 50 мас. смеси С14-С15 разветвленных спиртов (468);

Д) смесь из тридециловых спиртов (50 мас.) и С12-С15 спиртов, содержащих 40% линейного и 60% разветвленного (50 мас.) (в среднем 430,2);

Е) смесь С12-С15 оксоспиртов (442,0 средн.).

П р и м е р 2. Получают состав, состоящий из 30% эфира карбоновой кислоты, согласно примеру 1А, в низковязком парафиновом минеральном масле для использования в качестве цельного масла для прокатки стали на реверсивном прокатном стане Сендзимир.

Смазочная способность этого состава по оценке испытания на машине Алмена-Виеланда равна 1850 кг, и способность ЕР по оценке по четырехбальному методу в соответствии с АСТМ Д-2783 была 400 daN с максимальной незахватной нагрузкой 80 daN.

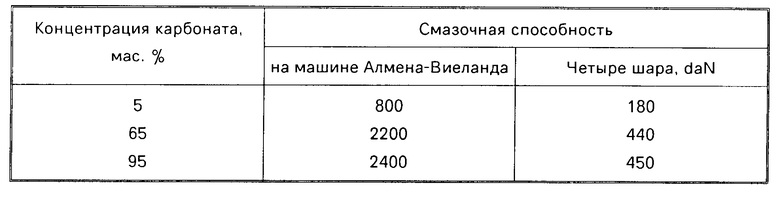

П р и м е р ы 3-5. В соответствии с описанием примера 2 получают три композиции с концентрацией до 5, 65 и 95 мас. сложного карбонового эфира примера 1А, которые подвергают воздействию метода четырех шаров и машины Альмена-Виеланда. Полученные результаты приведены в таблице.

П р и м е р 6. Получают состав, состоящий из 35 мас. эфира карбоновой кислоты, согласно примеру 1В в низковязком парафиновом минеральном масле для использования в качестве цельного масла для прокатки стали на реверсивном прокатном стане Сендзимир.

Смазочная способность этого состава по оценке на машине Алмена-Виеланда 1900 кг, способность ЕР по четырехбальной оценке 420 daN с максимальной незахватной нагрузкой 90 daN.

П р и м е р 7. Готовят прозрачную микроэмульсию 2-3% в масляной фазе в воде, представляющую собой, мас.

а) смазочная жидкость, содержащая минерально-масляную основу и органический карбонат формулы I, причем органический карбонат (принимая сумму масляной основы и карбоната за 100) составляет 44% 2,0 б) эмульгаторы 0,50 в) вода 97,50

Этот состав соответственно применяют для холодной прокатки металла на прокатном тандем-стане. Смазочная способность этой эмульсии по испытанию на машине Алмена-Виеланда 2750 кг, а способность ЕР по четырехбальному методу 110 daN с максимальной незахватной нагрузкой 60 daN. Степень чистоты полос после прокатки, всегда превышающая 90% (скоч-тест) и порошкообразного углерода после отжига в среднем составила 2,5 мг/м2.

П р и м е р 8. Готовят молочную эмульсию 2-3% в масляной фазе в воде, причем масляная фаза состоит из следующих компонентов, мас.

Смазочная жидкость, содержащая минерально-масляную основу и органический карбонат формулы I, причем органический карбонат (принимая сумму масляной основы и карбоната за 100) составляет 55% 2,05 Эмульгаторы 0,45 Вода 97,50

Состав используют для холодной прокатки стали на четырехскоростных прокатных станах. Смазочная способность этой эмульсии по испытанию на машине Алменда-Виеланда равна 1950 кг, а способность ЕР по четырехбальной оценке 160 daN с максимальной незахватной нагрузкой 75 daN. Степень чистоты полос после прокатки, всегда превышающая 90% (скоч-тест) и порошкообразного углерода менее чем 4 мг/м2.

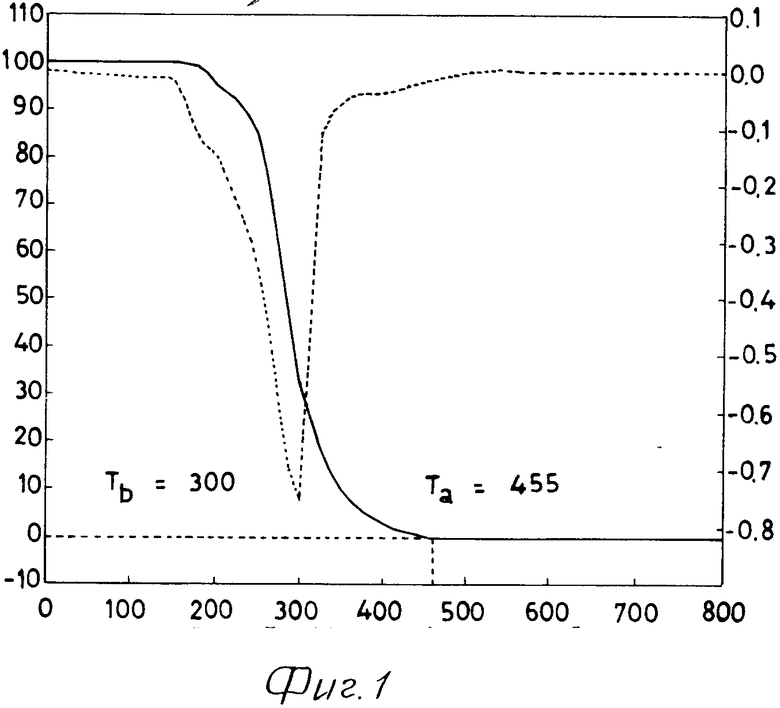

Концентрированное масло было подвергнуто термогравиметрическому анализу перед использованием прокатного стана с целью измерения потери веса масла как функции температуры и последующего определения как скорости испарения, так и термической стойкости. Для этого небольшое количество масла, помещенного в платиновую микрокапсулу, соединенную с весами, нагревали с заданной скоростью, затем записывали изменение веса как функцию температуры. В процессе эксперимента первый перепад кривой вес/температура был обсчитан и записан с целью создания кривой, которая представляет скорость испарения веществ.

Термограмма для этого масла представлена на фиг.1. График показывает, что температура, при которой исчезает все масло (Та) значительно меньше, чем температура отжига стали (455оС по сравнению с общей температурой отжига между 650 и 730оС), и что температура, при которой достигается максимальная скорость (Тб) испарения значительно выше, чем температура пика, достигаемого при прокатке (300оС по сравнению с 250-270оС, достигаемыми при холодной прокатке), что свидетельствует о хорошей термической стойкости при рабочих температурах эфира карбоновой кислоты, содержащегося в эмульсии.

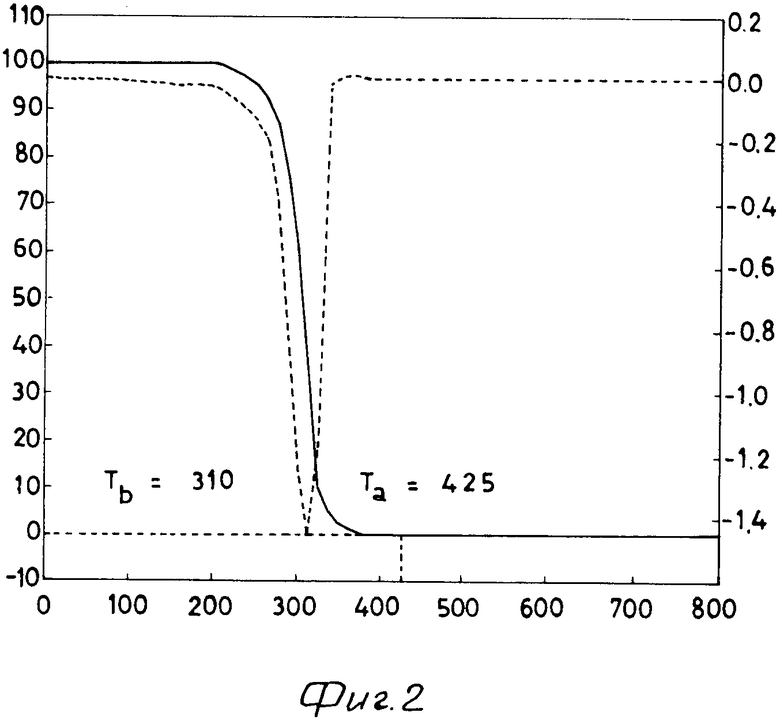

П р и м е р 9. Термическую стойкость карбонатной смеси из примера 1Е определяют термогравиметрическим анализом, используя процедуру, описанную в предыдущем примере.

Относительная термограмма показана на фиг.2, из которой модно видеть, что Та (425оС) значительно ниже, чем температура отжига, и что Тб (310оС) значительно выше, чем температурные пики, достигаемые в процессе холодной прокатки.

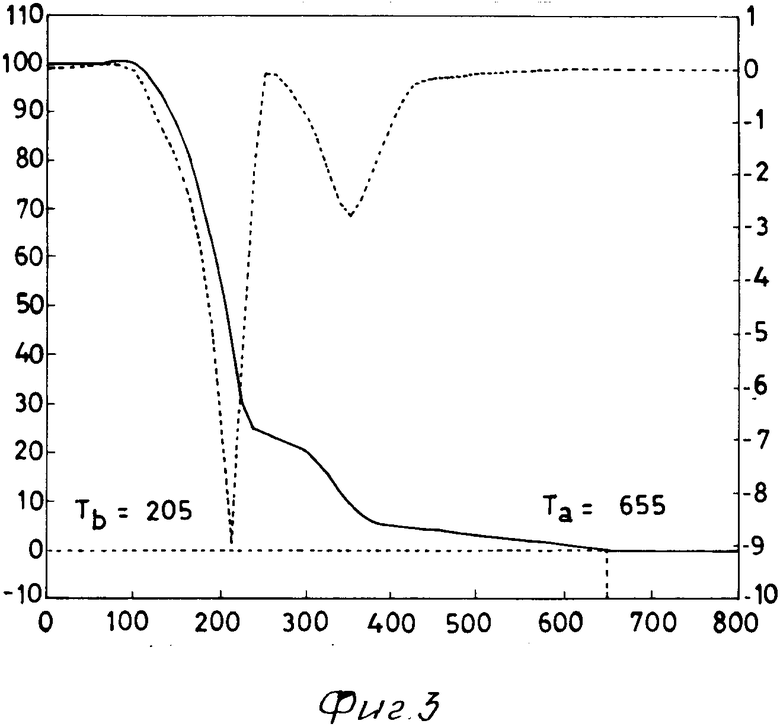

П р и м е р ы 10-11 (сравнительные). Термическую стойкость соответствующих прокатных смазок определяют термогравиметрическим анализом, используя процедуру, описанную в примере 5. Специальными используемыми смазками были натуральные жирные эфиры, в частности лярд, и синтетические жирные эфиры, в частности олеанты.

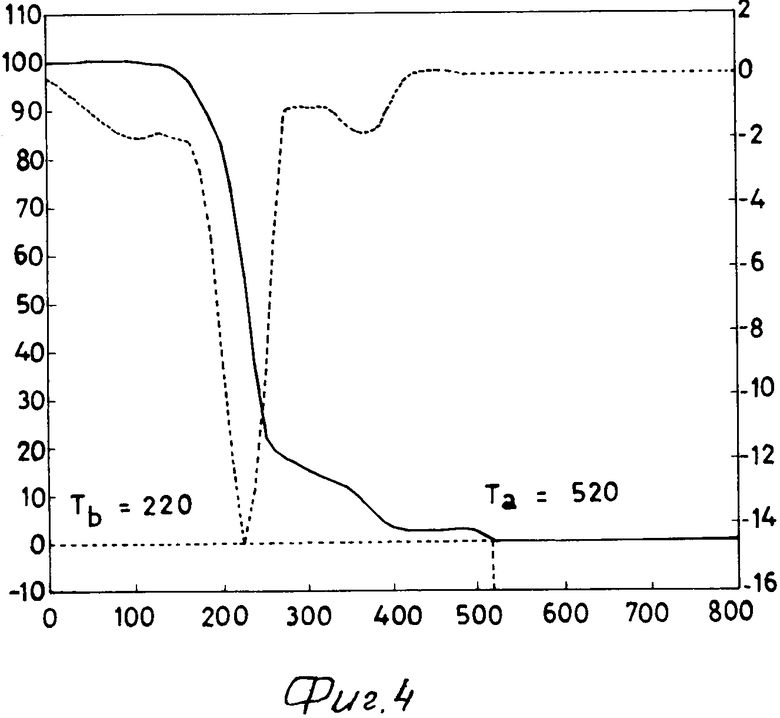

Относительные термограммы представлены на фиг.3 и 4 соответственно. Из представленных кривых можно увидеть, что значения Тб меньше, чем в обоих случаях (205 и 220оС), чем температурные пики, достигаемые при холодной прокатке, что позволяет предполагать частичное разложение смазки в процессе работы. Что касается значений Та, для натуральных жирных эфиров (655оС) они находятся в пределах температуры отжига, что предполагает возможность больших осадков углерода, образующихся на поверхности материала при прохождении, тогда как для синтетических жирных эфиров, хотя и не выше (520оС), тем не менее достаточно близки соответствующим температурам отжига.

Из сравнения фиг. 1 и 2 с фигурами 3 и 4, можно также увидеть, что в случае эфиров карбоновой кислоты имеется только один максимум на кривой перепада скорости и что он очень ограниченный, тогда как в случае натуральных или синтетических жирных эфиров он в два или более раз выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2012591C1 |

| ПОЛИМЕРНАЯ ПРИСАДКА, СПОСОБ ПОЛУЧЕНИЯ СОПОЛИ(МЕТ)АКРИЛАТА, РАСТВОР СОЛИ СОПОЛИ(МЕТ)АКРИЛАТА | 1995 |

|

RU2154091C2 |

| Способ получения присадки к топливам и смазочным маслам | 1990 |

|

SU1838387A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХ ОТДЕЛЬНЫХ ПОТОКОВ МЕТАНОЛА И ЭТАНОЛА, Н-ПРОПАНОЛА И ИЗОБУТАНОЛА | 1995 |

|

RU2159223C2 |

| Способ получения катализатора сополимеризации этилена и 1,3 - бутадиена | 1982 |

|

SU1688788A3 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕЙ БИТУМА И ПОЛИМЕРА, СМЕСЬ БИТУМА И ПОЛИМЕРА | 1995 |

|

RU2156267C2 |

| ЖИДКОСТИ ДЛЯ ПРОКАТКИ | 2010 |

|

RU2536468C2 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1999 |

|

RU2163625C2 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЭМУЛЬСИЯ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2006 |

|

RU2322482C2 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1990 |

|

SU1807725A1 |

Сущность изобретения: смазочная жидкость содержит в проц. органический карбонат общей формулы RO-C(O)-OR′, где R и R′ одинаковые или различные линейные или разветвленные алкилы  -радикалы 5 65 мас. и минеральное масло остальное. Эмульсия или микроэмульсия жидкости содержит, мас. смазочную жидкость указанного состава 1 5, неионогенный эмульгатор 0,4 0,5 и воду остальное. 2 с.п. ф-лы, 4 ил.

-радикалы 5 65 мас. и минеральное масло остальное. Эмульсия или микроэмульсия жидкости содержит, мас. смазочную жидкость указанного состава 1 5, неионогенный эмульгатор 0,4 0,5 и воду остальное. 2 с.п. ф-лы, 4 ил.

где R и R1 одинаковые или различные, линейные или разветвленные С6 С30-алкилы,

при следующем соотношении компонентов, мас.

Органический карбонат указанной формулы 5 65

Минеральное масло 35 95

2. Эмульсия или микроэмульсия смазочной жидкости по п.1, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.

Смазочная жидкость, содержащая 5 65 мас. органического карбоната указанной формулы и 35 95 мас. минерального масла 1,0 5,0

Неионогенный эмульгатор 0,4 0,5

Вода Остальное

| Патент США N 4539125, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-07-25—Публикация

1990-04-17—Подача