Изобретение относится к прокатному производству, точнее к способам производства подката для холодного волочения преимущественно из коррозионно-стойких хромоникелевых сталей, и может быть реализовано на высокоскоростных непрерывных проволочных станах.

Известен способ производства подката для холодного волочения из коррозионно-стойких хромоникелевых сталей, включающий прокатку заготовки в клетях черновой, промежуточной и чистовой групп до получения подката заданных размеров, смотку его в мотки, охлаждение в мотках с последующим нагревом до 1000-1100оС, выдержкой и быстрым охлаждением в воде или на воздухе перед волочением [1]

Недостатком этого способа является снижение производительности стана из-за наличия ряда операций (повторный нагрев, выдержка и охлаждение), необходимых для подготовки подката, полученного на прокатном стане, к холодному волочению, что приводит, кроме прочего, к повышенным затратам энергии и сужает технологические возможности способа.

Наиболее близким к предлагаемому является способ производства подката для холодного волочения из коррозионно-стойких хромоникелевых сталей, включающий прокатку заготовки в клетях черновой, промежуточной и чистовой групп стана до получения подката заданных размеров с температурой конца прокатки, равной 1100-1200оС, последующую смотку его в мотки, выдержку перед охлаждением в течение до 15 с и ускоренное охлаждение в мотках до температуры 450оС [2]

Недостатком этого способа является снижение производительности стана при его реализации, обусловленное повышенной длительностью последеформационной выдержки. Кроме того, отсутствие возможности получения подката с различными характеристиками мехсвойств, задаваемыми условиями волочильного производства, сужает технологические возможности способа.

Цель изобретения увеличение производительности стана и расширение его технологических возможностей.

Задача изобретения состоит в сокращении длительности последеформационной выдержки при достижении заданных степеней разупрочнения подката без перегрузки линий главных приводов стана, без ухудшения качества смотки и сохранении товарного вида мотков.

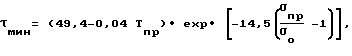

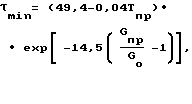

Цель достигается тем, что в способе производства подката для холодного волочения из коррозионно-стойких хромоникелевых сталей, включающем прокатку заготовок в клетях черновой, промежуточной и чистовой групп до получения подката заданных размеров с температурой конца прокатки 1100-1200оС, смотку подката в мотки, выдержку до 15 с и ускоренное охлаждение в мотках до температуры 450оС, прокатку в чистовой группе клетей ведут с суммарным обжатием 60-80% после выхода подката из чистовой клети его выдерживают в течение заданного времени, затем перед смоткой предварительно охлаждают до температуры 550-650оС, при этом минимальное время выдержки металла после прокатки перед охлаждением устанавливают исходя из зависимости

τмин= (49,4-0,04Tпр) exp  -14,5

-14,5

-1

-1 где Тпр температура конца прокатки, оС;

где Тпр температура конца прокатки, оС;

σпр заданный (требуемый) предел прочности подката после прокатки, кг/мм2;

σo базовый предел прочности подката после закалки по стандартному режиму, кг/мм2.

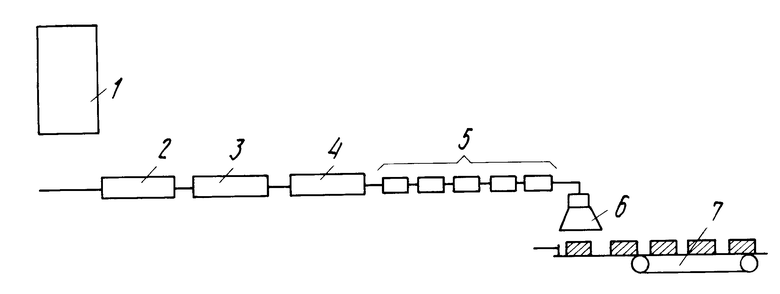

На чертеже представлена технологическая схема реализации предлагаемого способа.

Способ осуществляют следующим образом.

Заготовку из коррозионно-стойкой хромоникелевой стали, нагретую в печи 1 до температуры прокатки, прокатывают в клетях черновой 2, промежуточной 3 и чистовой 4 групп непрерывного прокатного стана до получения подката заданных размеров с температурой конца прокатки, равной 1100-1200оС. При этом прокатку в чистовой группе клетей 4 ведут со степенью деформации 60-80%

Полученный подкат подвергают предварительному охлаждению на многосекционной линии 5 ускоренного охлаждения, используя определенное количество и номера секций (как правило, это 1-2 последние секции), до температуры 550-650оС, после чего сматывают подкат с помощью моталок 6 в моталки, которые охлаждают душированием прямо в моталках до температуры 450оС.

Выдержка металла после прокатки перед предварительным охлаждением обеспечивается за счет отключения 3-4 первых по ходу прокатки секций установки ускоренного охлаждения, при этом минимальное время выдержки металла после прокатки перед началом предварительного охлаждения устанавливают исходя из экспериментально полученной зависимости

τмин= (49,4-0,04Tпр) exp  -14,5

-14,5

-1

-1

Указанная зависимость получена на основании многофакторного корреляционного анализа экспериментальных данных, полученных в условиях ПО "Ижсталь".

Охлажденные до 450оС мотки из моталок выдают на транспортер 7, где происходит окончательное их охлаждение в процессе транспортирования.

Диапазон степени обжатия металла в чистовой группе клетей и температуры металла после предварительного охлаждения, а также зависимость для определения минимального времени выдержки металла τмин установлены на основании экспериментов, проведенных в условиях непрерывного 25-клетевого стана 250. Указанные диапазоны параметров реализации способа установлены исходя из условий разупрочнения металла во взаимосвязи с качеством смотки мотков и временем после деформационной выдержки, а также с учетом получения подката с заданным уровнем механических свойств, определяемым условиями волочильного производства.

В предлагаемом способе используется суммарный эффект разупрочнения, состоящий из динамического разупрочнения, происходящего в процессе деформации, и статического разупрочнения, имеющего место в процессе последеформационной выдержки и определяющего минимальное время последеформационной выдержки. Таким образом, диапазон обжатия металла в чистовой группе установлен из условий динамического разупрочнения металла. В диапазоне обжатия металла в чистовой группе, равном 60-80% обеспечивается требуемый уровень динамического разупрочнения без превышения нагрузок в линиях главных приводов клетей. При степени деформации в чистовой группе ниже 60% уровень динамического разупрочнения недостаточен, что увеличивает минимальное время выдержки металла, ухудшает качество смотки и снижает производительность стана. Степень деформации в чистовой группе клетей выше 80% интенсифицирующая процесс динамического разупрочнения, существенно увеличивает нагрузки в линиях главных приводов клетей, вплоть до предельно допустимых, что недопустимо по условиям эксплуатации основного технологического оборудования стана и приводит к необоснованному увеличению расхода электроэнергии, необходимого для реализации способа.

Требуемый уровень механических свойств подката окончательно формируется в процессе статического разупрочнения. Минимальное время выдержки металла после прокатки перед предварительным охлаждением, характеризующее уровень разупрочнения и определяемое заданным уровнем механических свойств подката, устанавливают исходя из зависимости, полученной в результате обработки экспериментальных данных. Регулирование времени выдержки металла τмин осуществляется включением соответствующих секций линии предварительного ускоренного охлаждения проката. Предлагаемый диапазон температуры предварительного охлаждения подката перед смоткой установлен из условия уменьшения длительности охлаждения мотков в моталках при обеспечении качественной смотки мотков.

Предварительное охлаждение подката перед смоткой в интервале температур 550-650оС существенно сокращает длительность последеформационного охлаждения, обеспечивая при этом качественную смотку готового подката. С одной стороны, для увеличения производительности стана за счет сокращения времени охлаждения подката в мотках следует более глубоко охлаждать подкат на стадии предварительного охлаждения. Однако с понижением температуры возрастает упругость витков, при смотке последние "распушиваются" и моток теряет товарный вид и плохо выдается из-под моталки на транспортер.

Таким образом, предварительное охлаждение подката до температуры ниже 550оС нецелесообразно, так как затрудняет дальнейшую переработку мотков.

Предварительное охлаждение подката до температуры, большей 650оС, увеличивает длительность окончательного охлаждения в мотках, что ведет к снижению производительности стана.

Экспериментальные исследования по реализации предлагаемого способа выполняли на непрерывном 25-клетевом стане 250 ПО "Ижсталь" при производстве подката для холодного волочения из коррозионно-стойкой хромоникелевой стали марки СВ-07Х25Н12Г2Т. Чистовая группа стана 250 содержит четыре клети. В качестве исходной использовали заготовку квадратного сечения с размерами 100х100 мм, которую за 23-25 проходов прокатывали в подкат круглого сечения ⊘ 7-9 мм 7-9 мм. В процессе проведения исследований варьировали степень деформации металла в чистовой группе клетей, температуру предварительного охлаждения подката, минимальное время выдержки металла после прокатки и отношение пределов прочности после прокатки и предела прочности подката после закалки по стандартному режиму (базовому для условий волочильного производства ПО "Ижсталь"). Кроме того, измеряли и фиксировали температуру конца прокатки, температуру подката после предварительного охлаждения и после ускоренного охлаждения мотков душированием в мотках, время выдержки металла после проката перед предварительным охлаждением и время всего цикла от конца прокатки до выдачи мотков из моталок, также предел прочности готового подката σпр. Вели наблюдения за условиями смотки мотков. Температуру предварительного охлаждения проката изменяли интенсивностью подачи охлаждающей воды. Суммарное обжатие ηΣ в чистовой группе клетей определяли по значениям частных относительных обжатий ηi в каждой клети

Величину последеформационной паузы перед охлаждением τмин изменяли путем отключения соответствующих охлаждающих секций линии ускоренного охлаждения проката по ходу прокатки.

Базовое значение предела прочности подката σo для условий ПО "Ижсталь" принимали равным 65 кг/мм2 с учетом возможностей технологического оборудования волочильного производства, где используется традиционная технология [1] Максимальный требуемый предел прочности подката после прокатки, определяемый условиями волочильного предела в метизных цехах ПО "Ижсталь", составляет 75 кг/мм2.

Температуру конца прокатки поддерживали в пределах 1100-1200оС. Обжатие в чистовой группе клетей при прокатке подката 7,8 и 9 мм варьировали в пределах 50-90% Предварительное охлаждение подката осуществляли в двух последних секциях 5-секционной линии ускоренного охлаждения (температура предварительного охлаждения варьировалась в пределах 450-700оС), мотки охлаждали в моталках до 450оС при помощи душирования водой, затем выдавали на транспортер и окончательно охлаждали на воздухе в процессе транспортирования.

Результаты экспериментов, поясняющие условия реализации предлагаемого способа, представлены в таблице.

Анализ результатов экспериментальных исследований показал, что при обжатии металла в чистовой группе клетей со степенью деформации менее 60% прочностные свойства подката затрудняют смотку мотков, распушенность которых приводит к сбоям в технологическом процессе. Повышение степени деформации больше 80% приводит к увеличению нагрузок в линиях главных приводов клетей чистовой группы до уровня кратковременно допустимых, что исключает возможность применения таких обжатий при массовом производстве подката. Затрудняет смотку и ухудшает товарный вид мотка также предварительное охлаждение подката до температуры ниже 550оС вследствие повышения упругих свойств витков подката, а предварительное охлаждение подката до температуры выше 650оС приводит к увеличению времени охлаждения мотков в моталках.

Выдержка металла после прокатки перед предварительным охлаждением, меньшая, чем τмин приводит к повышению упругих свойств витков подката, затрудняет его смотку и дальнейшую переработку. Увеличение времени выдержки до величин, значительно превышающих время τмин требует снижения скорости или темпа прокатки, что приводит к снижению производительности стана.

Альтернативным решением задачи увеличения времени последеформационной выдержки подката может быть удаление на большее расстояние от последней клети стана устройства предварительного охлаждения, однако такой путь решения указанной задачи существенно увеличивает длину хвостовой части стана и по этой причине нерационален.

Полученная экспериментальная зависимость для определения τмин учитывающая механические свойства подката после прокатки и требуемые по условиям технологии волочения, позволяет в условиях массового производства подката из коррозионно-стойких хромоникелевых сталей на высокоскоростных непрерывных проволочных станах более гибко использовать оборудование для предварительного охлаждения подката и ускоренного охлаждения мотков и обеспечивать требуемые высокие пластические свойства подката при одновременном повышении производительности стана, что расширяет его технологические возможности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРОКАТА ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1992 |

|

RU2040558C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННЫХ РУЛОННЫХ ПОЛОС С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2675307C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2002 |

|

RU2222612C1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ КАТАНКИ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2394923C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНЫХ ПЕРИОДИЧЕСКИХ ПРОФИЛЕЙ | 2002 |

|

RU2222611C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2270064C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ РУЛОННОЙ СТАЛИ | 2008 |

|

RU2375468C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

Использование: в прокатном производстве, точнее в способах производства подката для холодного волочения, преимущественно из коррозионно-стойких хромоникелевых сталей, может быть реализовано на высокоскоростных непрерывных проволочных станах с большой производительностью. Сущность изобретения: заготовку из коррозионно-стойкой хромоникелевой стали, нагретую до температуры прокатки, прокатывают в клетях черновой промежуточной и чистовой групп непрерывного прокатного стана до получения подката заданных размеров с температурой конца прокатки, равной 1100 1200°С. При этом прокатку в чистовой группе клетей 4 ведут со степенью деформации 60 80% Полученный подкат выдерживают в течение заданного времени (до 15 с), после чего подвергают предварительному охлаждению на многосекционной линии 5 ускоренного охлаждения, используя определенное количество и номера секций, до температуры 550 650°С, после чего сматывают подкат в мотки, которые охлаждают душированием в моталках до температуры 450°С. При этом минимальное время выдержки подката после прокатки перед предварительным охлаждением устанавливают исходя из зависимости  где Tпр температура конца прокатки, °С; σпр требуемый предел прочности подката после прокатки, кг/мм2 σo базовый предел прочности подката после закалки по стандартному режиму, кг/мм2. 1 ил. 1 табл.

где Tпр температура конца прокатки, °С; σпр требуемый предел прочности подката после прокатки, кг/мм2 σo базовый предел прочности подката после закалки по стандартному режиму, кг/мм2. 1 ил. 1 табл.

СПОСОБ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ХОЛОДНОГО ВОЛОЧЕНИЯ ИЗ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ, включающий прокатку заготовки в клетях черновой, промежуточной и чистовой групп до получения подката заданных размеров с температурой конца прокатки 1100 1200oС, смотку подката в мотки, выдержку до 15 с и ускоренное охлаждение в мотках до 450oС, отличающийся тем, что прокатку в чистовой группе клетей ведут с суммарным обжатием 60 80% после выхода подката из чистовой клети его выдерживают в течение заданного времени, затем перед смоткой предварительно охлаждают до 550 650oС, при этом минимальное время выдержки подката после прокатки перед предварительным охлаждением устанавливают исходя из зависимости

где Tпр температура конца прокатки, oС;

Gпр требуемый предел прочности подката после прокатки, кг/мм2;

G0 базовый предел прочности подката после закалки по стандартному режиму, кг/мм2.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1592365, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-07-25—Публикация

1992-05-14—Подача