Изобретение относится к металлургии, в частности к производству арматурной стали с использованием холодной деформации для нанесения периодического профиля.

Известен способ [1] производства арматурной стали дефицитных размеров диаметром 6,0, 8,0 и 10,0 мм. Он предусматривает прокатку круглой катанки из стали марки 35ГС с увеличенным диаметром, затем отжиг подката в печах по режиму - нагрев до 770oС, выдержка 8 часов для подката диаметром 6,5 мм и 10 часов для подката диаметром 9,0 мм, охлаждение вместе с печью до температуры 350oС, затем охлаждение на воздухе. Далее на отожженном подкате удаляется окалина в растворе серной кислоты концентрации 10-20% в течение 40 мин при температуре раствора 70oС. Подготовленную таким образом катанку прокатывают в клетях с 2-валковыми калибрами для нанесения периодического профиля по ГОСТ 5781-82, с относительным обжатием 15-21% и сматывают готовую арматуру в бухты на разъемную катушку.

Этот способ обеспечения требуемых механических свойств является сложным, многооперационным, энергоемким за счет операций термообработки. Кроме того, низколегированные марки, например 35ГС, не обеспечивают необходимые требования по свариваемости и прочностным характеристикам по классу А500С. За счет усложнения технологии этот способ существенно увеличивает затраты на изготовление арматуры. Известен способ [2] производства арматурной стали периодического профиля, включающий горячую прокатку катанки, охлаждение до 500-650oС, смотку в моток, окончательное охлаждение путем погружения мотка в охлаждаемую среду (воду) и отпуск, например при 320oС. После отпуска катанку подвергают холодному волочению со степенью деформации 5-25%, профилированию и дополнительному отпуску при температуре 200-400oС. Для изготовления арматуры таким способом используют низколегированные марки сталей, например 20ГС.

Этот способ также не позволяет получить арматурную сталь периодического профиля с высокими прочностными свойствами, например классов А500 и А600 с высоким относительным удлинением δ5 = 12-14% из низкоуглеродистых марок сталей (Ст3пс, Ст3сп), обеспечивающих высокую свариваемость. За счет усложнения технологии, включающей двойной отпуск, этот способ также является дорогостоящим.

Наиболее близким к предлагаемому по технической сущности является способ [3] производства арматурной стали периодического профиля, включающий горячую прокатку низкоуглеродистой стали с содержанием углерода не более 0,24%. Прокатанную заготовку подвергают рекристализационному отжигу при 700-740oС. Время выдержки при этой температуре составляет не менее 1,5 часа. Затем заготовку в холодном состоянии профилируют с относительным обжатием 12-18%.

При производстве арматурной стали периодического профиля важным является обеспечение комплекса механических свойств (предел прочности σв, предел текучести σ0,2, относительное удлинение δ5 или δ100, a также показатели сцепления арматуры, для определения которых в соответствии с последними требованиями Германского стандарта (DIN 488) и Евронорм (EN 10080), а также получившими развитие в отечественном стандарте СТО АСЧМ 7-93 введен относительный показатель анкеровки 'Fr''.

Основной идеей прогрессивного строительства является переход на более прочные стали (класс А500, А600 и т.д.) с повышенной пластичностью (δ5≥12%) из сталей с низким содержанием углерода (С<0,22%).

Для получения прочностных характеристик существует достаточно много способов. Это термическое упрочнение, микро- и микролегирование, наклеп. Повышение же пластичности обеспечивается лишь операциями термообработки. Однако высокую исходную пластичность горячекатаной заготовки можно сохранить, определяя регламентированную последующую холодную деформацию, например минимальную, но обеспечивающую требуемые технологические параметры.

Известный способ не позволяет обеспечить дифференцировано минимальные деформации, т. к. они не определены конкретно, что не позволяет обеспечить минимальное снижение пластических свойств горячекатаной заготовки. Повышение пластических свойств в указанном способе достигается дополнительной операцией отжига при 700-740oС в течение 1,5 час.

Кроме того, даже при этом в предложенных интервалах обжатий и содержания углерода данный способ не обеспечивает требуемые параметры арматуры по классу А500С как по прочностным показателям, так и пластическим.

Так при содержании углерода до 0,24% при степени обжатия 12% получить требования к классу А500С невозможно. При степени обжатия 18% получить необходимые свойства можно только при содержании углерода в стали не ниже 0,14%.

Все это существенно затрудняет производство, требует дополнительных затрат на его подготовку и организацию.

Техническая задача, получаемая изобретением, заключается в получении арматурной стали периодического профиля с высоким прогнозируемым уровнем пластических и прочностных свойств, соответствующих классам А400С, А500С, А600С и др. из рядовых марок сталей и, следовательно, повышение качества продукции.

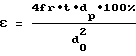

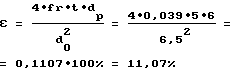

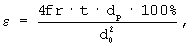

Техническая задача решается тем, что в способе производства арматурной стали периодического профиля, включающем холодную деформацию горячекатаной заготовки с одновременным нанесением периодического профиля, используют горячекатаную заготовку с величиной относительного удлинения, равной 1,4-2,4 величины относительного удлинения арматуры периодического профиля, нанесение периодического профиля осуществляют с относительным обжатием, величину которого определяют из выражения: ,

,

где dp - диаметр арматуры периодического профиля, соответствующий равновеликой по линейной плотности гладкой круглой проволоки равной длины, мм;

fr - относительный показатель сцепления арматуры;

t - шаг профиля, мм.

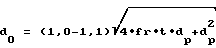

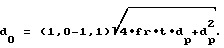

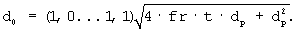

d0 - диаметр заготовки под профилирование, соответствующий равновеликой по линейной плотности гладкой круглой проволоки равной длины, мм, рассчитываемой по формуле: ,

,

Для исключения дорогостоящих термических операций повышения пластических свойств после холодной пластической деформации, как это имеет место в известных способах-аналогах, а также после горячей прокатки в прототипе необходимо рассчитать оптимальный режим холодной пластической деформации при профилировании. Профилирование арматурной стали является специфической технологической операцией, т.к. результатом ее должно быть обеспечение заданного "fr" - относительного показателя анкеровки. При этом существуют оптимальные параметры обжатия в профилирующей клети, обеспечивающие указанный показатель "fr". Увеличение обжатия при прочих равных условиях нерационально, так как ведет к снижению массы профиля, а значит, к снижению производительности, увеличению давления на валки, повышению износа и ухудшению их работоспособности. Кроме того, дополнительные обжатия при холодной пластической деформации ведут к дополнительному и нежелательному ухудшению пластических характеристик прокатываемой арматуры, не продиктованному технологической необходимостью.

Поэтому в предлагаемом способе предложен режим относительного обжатия при профилировании, гарантирующий минимальную величину деформации и при этом обеспечивающий необходимые и достаточные параметры анкеровки. Это достигается тем, что в формулу расчета относительного обжатия введены требуемые параметры анкеровки через показатель "fr" и "t" и "dp".

Известно, например (В.Г.Паршин, С.П.Васильев "Механические свойства низкоуглеродистых сталей после горячей прокатки, волочения и холодной высадки" Экспресс-информация, Центральный НИИ информации и технико-экономических исследований черной металлургии. - М., 1974, Серия 9. Выпуск 7, с.17-18), что при холодной пластической деформации за счет наклепа (изменения дислокационной структуры) происходит упрочнение металла (повышение временного сопротивления и предела текучести), а также одновременное снижение пластических свойств (относительного удлинения), причем пластические свойства снижаются более интенсивно, чем повышаются прочностные.

Поэтому для обеспечения заданных параметров пластичности на готовой арматурной стали необходимо использовать заготовку с необходимой для этого величиной относительного удлинения, которая при использовании заданного формулой обжатия при профилировании должна составлять 1,4-2,4 от величины относительного удлинения арматуры.

Способ осуществляется следующим образом.

Для изготовления арматурной стали периодического профиля заданного класса и размеров определяют режим минимального относительного обжатия, обеспечивающего минимальное снижение пластичности. Показатель fr, t и dp задают согласно известной нормативно-технической документации. Параметр d0 - размер заготовки, необходимой для обеспечения минимального обжатия при нанесении периодического профиля, поэтому он жестко связан с параметрами fr, t и dp соотношением:

где d0 - диаметр заготовки под профилирование, соответствующий равновеликой по линейной плотности гладкой круглой проволоки равной длины, мм.

Интервал 1,0-1,1 учитывает требования к точности геометрии заготовки, которая может быть получена любым способом, обеспечивающим требуемые механические свойства: горячей прокаткой с обычными режимами охлаждения, горячей прокаткой с термоупрочнением, обеспечиваемым дополнительной регулировкой охлаждения, холодной прокаткой, волочением, в т.ч. с различными промежуточными обработками до профилировки. При этом показатель пластичности металла-заготовки - величина относительного удлинения должна быть равной 1,4-2,4 величины относительного удлинения готовой арматурной стали периодического профиля. Указанный интервал определен экспериментально.

Установлено, что максимальный показатель относительного удлинения на базе 5-ти диаметров (δ5) горячекатаной заготовки из низкоуглеродистых сталей составляет 35%. При холодной профилировке арматурной стали класса А500С относительное удлинение должно быть обеспечено не ниже 14%. Это определяет максимальную границу интервала. Минимальное относительное обжатие при холодной профилировке арматурной стали в интервале диаметров 5,0-12,0 мм для обеспечения требуемых параметров анкеровки составляет 8%. При такой величине холодной пластической деформации уменьшение величины относительного удлинения исходной заготовки составляет максимально около 36%. Для обеспечения в готовой арматуре величины относительного удлинения δ5≥14% величина пластичности в заготовке должна быть не менее 20%. Это определяет минимальную границу интервала.

Так как при холодной профилировке кроме уменьшения пластических свойств происходит повышение прочностных (предела прочности и предела текучести) свойств, то в предложенном способе рекомендуется использовать заготовку с пределом прочности и пределом текучести в интервале 0,7-0,9 от предела прочности и предела текучести готовой арматурной стали периодического профиля. Это позволит снизить дополнительные затраты на упрочнение заготовки под профилирование для получения заданных механических свойств.

Пример конкретного выполнения способа

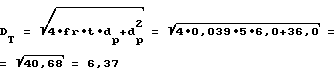

Для изготовления согласно предлагаемому способу арматурной стали периодического профиля класса А500С диаметром 6,0 мм (с допуском по массе ±6%) в соответствии с требованиями СТО АСЧМ 7-93: предел прочности σв = 600 Н/мм2, σ0,2 = 500 Н/мм2, δ5 = 14%, fr≥0,039, t=5,0 мм определялась минимальная относительная деформация при профилировке.

Был рассчитан диаметр заготовки:

Прокатку заготовки проводили на стане "150" ОАО "Белорецкий металлургический комбинат". При изготовлении катанки диаметром 6,0-8,0 мм на стане "150" точность (допуск на размер) составляет ±0,15 мм. Традиционно по настройке стана прокатку ведут на плюсовой допуск. Поэтому диаметр для расчета минимального относительного обжатия принимаем 6,5 мм. Тогда для обеспечения требуемого "fr" рассчитываем минимальную величину обжатия при профилировании, обеспечивающее минимальное снижение пластичности по формуле:

Для получения требуемой заготовки по механическим свойствам по классу А500С на стане "150" ОАО "БМК" прокатывали катанку из стали марки ст3сп диаметром 6,5 мм следующего химсостава: Плавка Е201 (С=0,18%, Mn=0,47%, Si= 0,22%, Сэкв=0,27). Прокатку вели с регулировкой охлаждения с использованием 2-х стадий - водяного и воздушного.

Режимы прокатки: Скорость прокатки - 44,6 м/с, температура прокатки после чистовой клети блока - 1050oС, температура катанки на виткоукладчике перед смоткой на конвейер - 660oС, температура сбора мотка после конвейера 450oС. Далее катанка сматывалась (собиралась) в мотки и охлаждалась на воздухе.

Испытания механических свойств катанки производили в лаборатории механических испытаний ЦЗЛ ОАО "БМК" на разрывной машине ZD-10.

Испытания показали, что катанка имела следующие значения механических свойств (средние значения по 10 испытаниям)

σ0,2 = 485 H/мм2,

σВ = 595 H/мм2,

δ5 = 29%.

Это составило соответственно 0,97 от заданных значений σ0,2, 0,99 от заданного σВ и 2,07 от заданного δ5.

Затем катанку в мотках перевезли на стан 1/750 для холодной профилировки. Для нанесения периодического профиля использовались 2-валковая неприводная клеть с валками диаметром 125 мм. Форма профиля - 4-сторонняя, шаг канавок - 5 мм. В клеть задавали полученную заготовку диаметром 6,5 мм. Обжатие в 11,07% контролировалось высотой выступа h=0,45 мм. При этом ширина выступа по контуру составляла 1,4 мм, угол наклона контура выступа к сечению - 35o.

Профилирование вели в холодном состоянии на скорости 3 м/с со смоткой в бухты арматурной стали периодического профиля массой (1500±100) кг.

Готовую арматурную сталь периодического профиля испытывали на разрывной машине ZD-10.

Испытания показали следующие значения механических свойств:

σ0,2 = 555 H/мм2,

σВ = 670 H/мм2,

δ5 = 17,5%.

Взвешиванием определили значение dp=6,00 мм. По измеренным на инструментальном микроскопе БМИ данным fr=0,039, шаг профиля - 5,0 мм.

Анализ показал, что механические свойства арматурной стали относительно свойств заготовки при относительном обжатии 11,07% были изменены следующим образом:

- предел текучести σ0,2 увеличен на 14,4%,

- предел прочности σВ увеличен на 12,6%,

- относительное удлинение δ5 уменьшилось на 49,6%.

В перерасчете к величинам механических свойств исходной заготовки эти изменения составляют (исходной к периодическому профилю)

σ0,2Исх/σ0,2период = 0,87;

σВИсх/σВпериод = 0,88;

δ5Исх/δ5период = 1,65.

Полученные результаты показывают, что механические свойства соответствуют требованиям, предъявляемым к арматурной стали класса А500С по СТО АСЧМ 7-93, т. е. требованиям, предъявленным в поставленной задаче и выполненным предложенным способом.

Источники информации

1. Пудов Е.А. Опыт освоения и перспективы развития производства арматуры для железобетонных конструкций на Магнитогорском калибровочном заводе. Бюл. Чер. Мет., НТИ, 1998, вып. 11-12.

2. Авт. св. CССP 1257109, кл. С 21 D 9/52, 1986.

3. Патент РФ 2070463, кл. В 21 Н 8/00, 1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2005 |

|

RU2288061C1 |

| АРМАТУРНЫЙ ПРОКАТ ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СЕТОК И КАРКАСОВ | 2015 |

|

RU2608927C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2389804C1 |

| СПОСОБ ПРОИЗВОДСТВА УПРОЧНЕННОГО АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2015 |

|

RU2583554C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2005 |

|

RU2286223C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ | 2008 |

|

RU2419496C2 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ | 1994 |

|

RU2070463C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННОЙ СТАЛЬНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С ПОВЫШЕННЫМИ ПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2021 |

|

RU2768064C1 |

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2022 |

|

RU2802045C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 1993 |

|

RU2034049C1 |

Изобретение относится к металлургии, в частности к производству арматурной стали с использованием холодной деформации для нанесения периодического профиля. Способ включает холодную деформацию горячекатаной заготовки с одновременным нанесением периодического профиля, при этом используют горячекатаную заготовку с величиной относительного удлинения, равной 1,4...2,4 величины относительного удлинения арматуры периодического профиля. Нанесение периодического профиля осуществляют с относительным обжатием, величину которого определяют из приведенного в формуле изобретения выражения. Использование изобретения позволяет получить арматурную сталь периодического профиля с высоким прогнозируемым уровнем пластических и прочностных свойств, повысить качество продукции.

Способ производства арматурной стали периодического профиля, включающий холодную деформацию горячекатаной заготовки с одновременным нанесением периодического профиля, отличающийся тем, что используют горячекатаную заготовку с величиной относительного удлинения, равной 1,4...2,4 величины относительного удлинения арматуры периодического профиля, нанесение периодического профиля осуществляют с относительным обжатием, величину которого определяют из выражения

где dp - диаметр арматуры периодического профиля, соответствующий диаметру равновеликой по линейной плотности гладкой круглой проволоки равной длины, мм;

fr - относительный показатель сцепления арматуры;

t - шаг профиля, мм;

d0 - диаметр заготовки под профилирование, соответствующий диаметру равновеликой по линейной плотности гладкой круглой проволоки равной длины, мм, рассчитываемый по формуле

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ | 1994 |

|

RU2070463C1 |

| Способ изготовления сплющенной арматуры периодического профиля | 1947 |

|

SU76428A1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 1993 |

|

RU2034049C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ АРМАТУРНЫХ СТЕРЖНЕЙ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1995 |

|

RU2082769C1 |

| DE 3507994 А1, 18.09.1986 | |||

| УСТРОЙСТВО ДЛЯ АККУМУЛИРОВАНИЯ ХОЛОДА | 1992 |

|

RU2032868C1 |

Авторы

Даты

2004-01-27—Публикация

2002-06-25—Подача