Изобретение относится к черной металлургии, в частности к литым штамповым сталям, получаемым непрерывной разливкой, используемым при изготовлении крупногабаритной формообразующей оснастки работающей при повышенных температурах, и может быть использовано в ряде металлообрабатывающих отраслей народного хозяйства, имеющих в своем составе кузнечно-прессовое производство и использующих для повышения стойкости оснастки азотирование.

Цель изобретения повышение теплостойкости, горячей прочности, предела выносливости стали после азотирования.

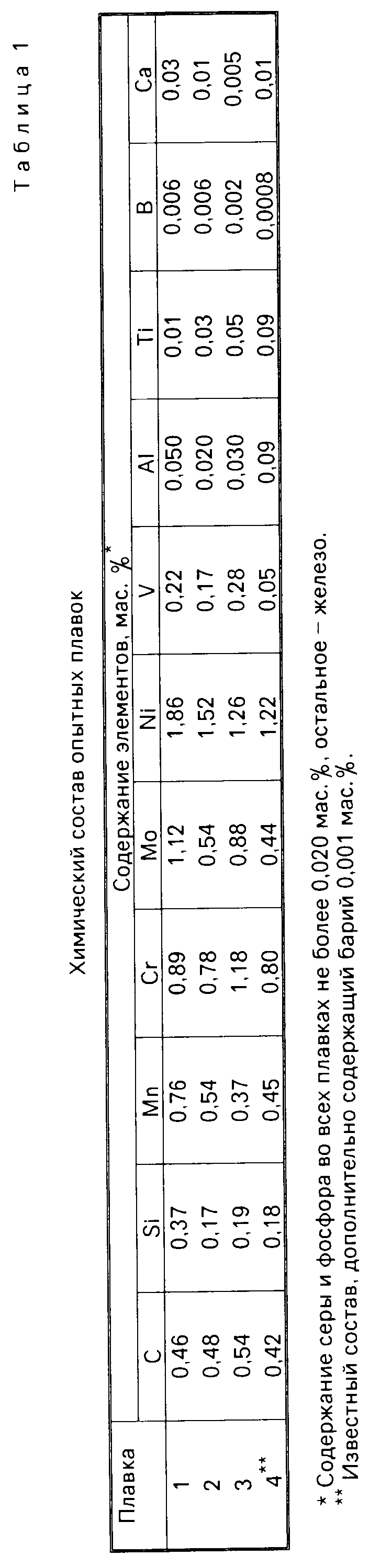

Химический состав опытных плавок приведен в табл.1.

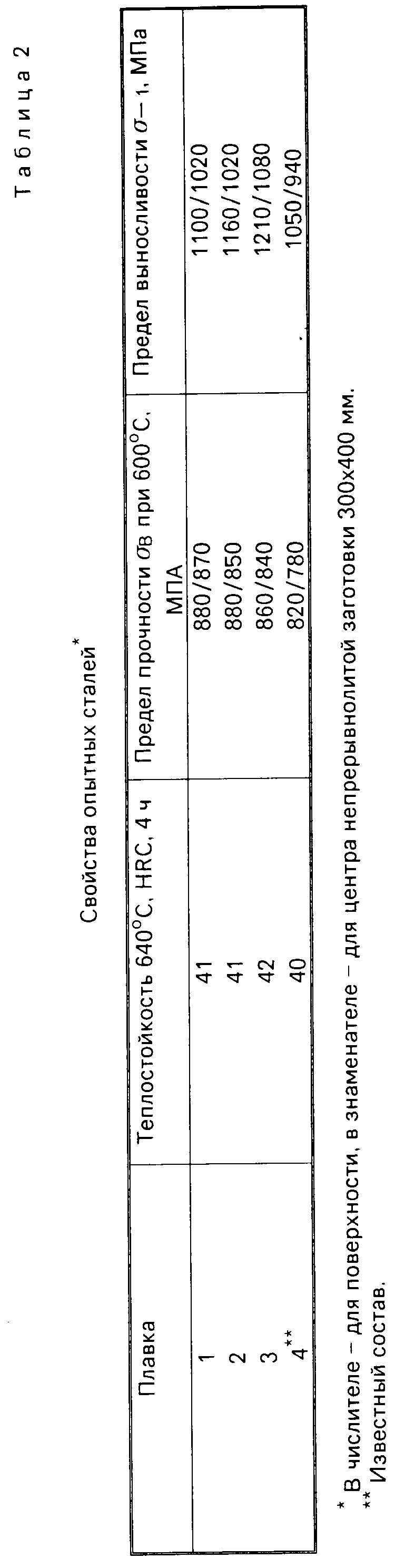

Свойства сталей определяли на образцах, вырезанных из непрерывнолитой заготовки с поверхности и центральной части.

Образцы подвергали следующей термообработке: закалка при 960оС в масле, отпуск при 600оС в течение 2 ч. Азотирование проводили в ряде диссоциированного аммиака при 520оС, в течение 24 ч, степень диссоциации аммиака 30% с последующим деазотированием в течение 4 ч при степени диссоциации 100%

Теплостойкость оценивали по твердости стали после 4 ч выдержки при 640оС, горячую прочность оценивали по пределу прочности, определенному на стандартных укороченных образцах при 600оС, предел выносливости ( σ-1 ) определяли на гладких азотированных образцах на машине МЧИ-6000 при базе N= 104 циклов.

Результаты испытаний приведены в табл.2.

Анализ результатов испытаний свидетельствует о более высоком комплексе свойств разработанной стали и особенно важно это для центральных зон заготовки.

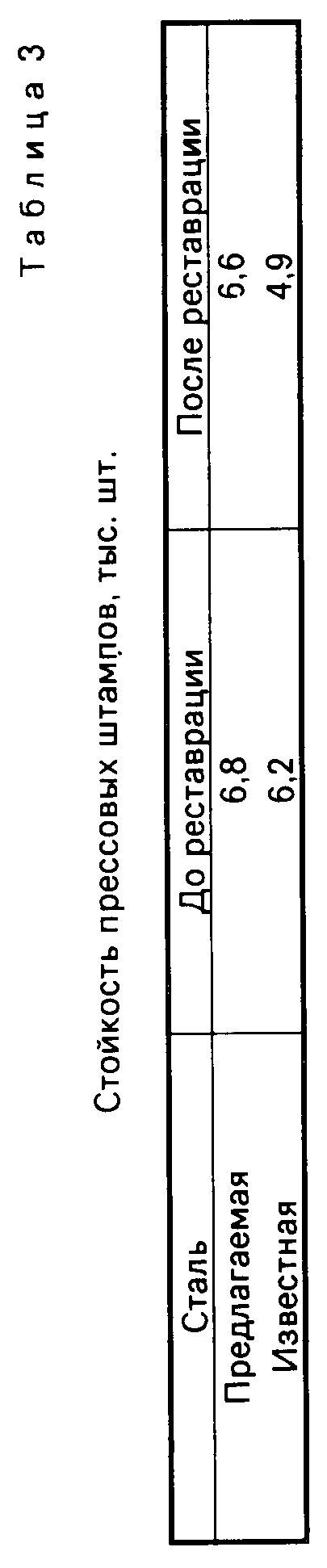

Из предлагаемой и известной сталей изготавливали прессовые вставки для прессования детали "крышка" из алюминиевого сплава Д16. Результаты испытаний приведены в табл.3.

Анализ показал, что стойкость штампов возросла примерно на 20%

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМПОВАЯ СТАЛЬ | 1990 |

|

RU2042730C1 |

| ШТАМПОВАЯ СТАЛЬ | 1992 |

|

RU2041968C1 |

| Штамповая сталь | 1986 |

|

SU1404548A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| Способ получения полос из низколегированной стали | 2023 |

|

RU2809057C1 |

| ВЫСОКОУГЛЕРОДИСТАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ПОЛУЧЕНИЯ ХОЛОДНОДЕФОРМИРОВАННОГО АРМАТУРНОГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2479665C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ ТЕПЛОСТОЙКОЙ СТАЛИ | 2006 |

|

RU2336330C1 |

| Способ изготовления трубы из теплостойкой стали для паровой турбины | 2023 |

|

RU2822643C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

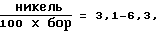

Изобретение относится к черной металлургии, в частности к литой штамповой стали, получаемой непрерывной разливкой, используемой при изготовлении крупногабаритной формообразующей оснастки, работающей при повышенных температурах, и может быть использовано в ряде металлообрабатывающих отраслей народного хозяйства, имеющих в своем составе кузнечно-прессовое производство и использующих для повышения стойкости оснастки азотирование. Сущность изобретения: с целью повышения теплостойкости, горячей прочности, предела выносливости после азотирования крупногабаритной оснастки, получаемой из непрерывнолитой заготовки сечением до 400 х 400 мм, сталь содержит компоненты при следующем соотношении компонентов, мас. углерод 0,46 0,54, кремний 0,17 0,37, марганец 0,37 0,76, хром 0,78 1,18, молибден 0,54 1,12, никель 1,26 1,86, ванадий 0,17 0,28, титан 0,01 0,05, алюминий 0,02 0,05, бор 0,002 0,006, кальций 0,005 0,03, железо остальное, при выполнении следующих отношений: никель/(100 х бор) 3,1 6,3; бор/кальций 0,2 0,6.

ШТАМПОВАЯ СТАЛЬ преимущественно для крупногабаритной оснастки, получаемой из непрерывно литой заготовки сечением до 400 · 400 мм, содержащая углерод, кремний, марганец, хром, молибден, никель, ванадий, титан, алюминий, бор, кальций и железо, отличающаяся тем, что, с целью повышения теплостойкости, горячей прочности, предела выносливости после азотирования, она содержит компоненты при следующем соотношении, мас.

Углерод 0,46 0,54

Кремний 0,17 0,37

Марганец 0,37 0,76

Хром 0,78 1,18

Молибден 0,54 1,12

Никель 1,26 1,86

Ванадий 0,17 0,28

Титан 0,01 0,05

Алюминий 0,02 0,05

Бор 0,002 0,006

Кальций 0,005 0,006

Железо Остальное

при выполнении следующих соотношений

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-07-25—Публикация

1990-10-10—Подача