Изобретение относится к области металлургии и может быть использовано для изготовления деталей, эксплуатация которых происходит при высоких значениях температур и давлений, в частности при изготовлении труб для паровых турбин мощностью 300-1200 МВт с рабочими режимами при температурах 550-600°С и давлениях 2,5-5,0 МПа.

Известно о применении труб для нефтегазовой промышленности из стали, которая состоит из следующих элементов (мас. %) [1]:

Несмотря на снижение склонности к образованию горячих трещин в литых трубах, недостатком их применения в эксплуатационных условиях паровых турбин является низкий уровень их жаростойкости.

Известен способ изготовления труб их теплостойкой стали, которая состоит из следующих компонентов (мас. %) [2]:

Недостатками указанного способа являются низкие значения предела текучести и прочности стали.

Известно о применении труб из теплостойкой стали, содержащей (мас. %) [3]:

Недостатком упомянутого способа изготовления труб из предложенного состава стали является склонность ее к трещинообразованию при стыковой сварке труб, а также высокая себестоимость их производства.

Наиболее близким к предложенному способу изготовления труб из теплостойкой стали по технической сущности и достигаемому результату является способ изготовления труб из стали марки 15Х1М1Ф, используемый для производства труб в энергомашиностроении путем ковки из слитка с содержанием следующих компонентов стали (мас. %) [4]:

Несмотря на удовлетворение всем нормативным требованиям, использование упомянутого способа изготовления труб из указанной марки стали в производстве отличается высокой себестоимостью ввиду малопроизводительного способа изготовления труб путем ковки из слитка и высоким содержанием таких легирующих элементов, как молибден и хром.

Технический результат предлагаемого изобретения состоит в устранении указанных недостатков прототипа и упомянутых изобретений путем создания способа изготовления труб из сплава, обеспечивающего повышенные эксплуатационные свойства изделия с низкой себестоимостью производства.

Технический результат предлагаемого изобретения достигается за счет применения высокотехнологичного способа центробежного литья, обеспечивающего получение бесшовных труб с содержанием в стали минимально допустимого количества основных легирующих элементов в виде молибдена и хрома с ограниченным количеством алюминия при следующем содержании компонентов (мас. %):

Предлагаемый способ получения труб с содержанием углерода 0,10-014 мас. % позволяет обеспечить высокую прочность и окалиностойкость металла.

При содержании углерода ниже уровня 0,10 мас. % его воздействие на служебные свойства изделия проявляется незначительно, а при его содержании выше уровня 0,14 мас. % заметно снижается величина ударной вязкости металла за счет повышения карбидной составляющей.

Предлагаемый состав стали предусматривает повышение содержания ванадия 0,25-0,40 мас. % по сравнению с его содержанием в прототипе 0,20-0,25 мас. %, что способствует измельчению структуры металла.

При содержании ванадия меньше 0,25 мас. % его влияние на физико-механические свойства металла практически ничтожно, а при содержании ванадия больше 0,40 мас. % наблюдается снижение прочности и ударной вязкости сплава.

Главным отличием предложенного способа изготовления труб из теплостойкой стали по сравнению с прототипом является более технологичный способ изготовления центробежно-литых труб с почти вдвое меньшим содержанием молибдена - 0,50-0,65 мас. % вместо 0,90-1,10 мас. %, что позволяет обеспечить при данном содержании углерода и ванадия насыщение главного упрочнителя стали - карбида ванадия, молибденом с учетом того, что при недолегировании карбида ванадия молибденом и при его избыточном содержании в стали жаропрочность металла труб снижается.

Ограничение содержания остаточного алюминия (≤0,007 мас. %) способствует существенному повышению жаропрочности предлагаемого состава стали, при этом уровень ее длительной прочности возрастает не менее, чем на 20% при сохранении высокой длительной пластичности.

При увеличении содержания алюминию выше 0,007 мас. % наблюдается снижение уровня ударной вязкости стали в связи с выделением на границе зерен нитридов алюминия.

Пример осуществления

При осуществлении заявленного способа в производственных условиях была изготовлена труба, используемая в паровых турбинах с наружным диаметром 325 мм и толщиной стенки 60 мм и длиной 2800 мм. С учетом припусков на механическую обработку наружный диаметр трубы составил 335 мм, внутренний - 195 мм, а длина - 2820 мм.

Выплавка стали по предлагаемому способу производилась в основной электродуговой печи с полным окислением металла.

Шихта состояла из стального лома, чушкового чугуна, а также из не легированных алюминием отходов.

Для обеспечения минимального содержания алюминия раскисление стали производили только ферросилицием и ферротитаном.

Для предварительного диффузионного раскисления использовали молотый 75-% ферросилиций и кокс.

Окончательное раскисление металла выполняли в ковше ферротитаном марки Фти65 с содержанием алюминия менее 5%.

Отливку труб из указанного состава стали осуществляли на горизонтальной центробежной машине роликового типа с плавным регулированием оборотов от 0 до 1000. Собранную форму устанавливали на ролики центробежной машины и приводили во вращение вокруг ее горизонтальной оси с частотой 580 об/мин. Затем с помощью засыпного приспособления изложницу покрывали изнутри тонким слоем противопригарного материала, после чего производили заливку стали массой 1300 кг с температурой 1540-1560°С. После заливки стали внешнюю поверхность вращающейся формы охлаждали водой спрейерным способом. Через 40 минут вращения формы, в течение которых металл затвердевал и охлаждался до 600-700°С, форму останавливали. Извлеченную из формы трубную заготовку накрывали асбестовым полотном для медленного охлаждения до температуры окружающей среды. Вырезанные из концевой части трубы темплеты длиной 300 мм подвергали термической обработке по режиму: предварительный отпуск при 700-730°С в течение 4-х часов, нормализация при температуре 970-1000°С с охлаждением на воздухе и последующий отпуск при температуре 730-760°С в течение 5-ти часов.

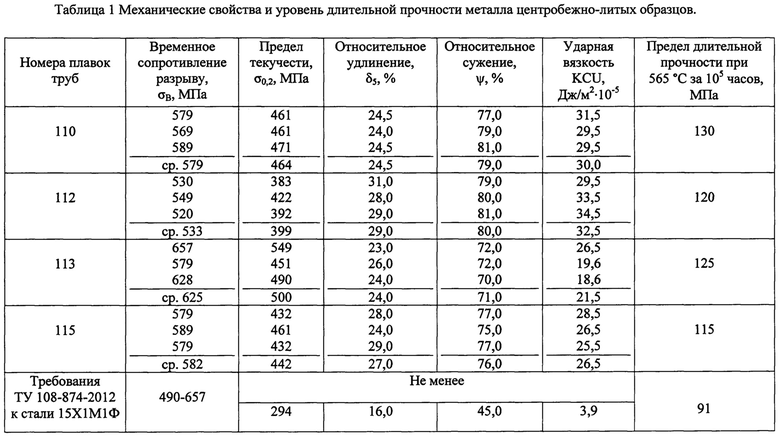

Испытания на длительную прочность металла центробежно-литых образцов, вырезанных из полученной трубы, проводили при 565°С при 4-х уровнях номинальных напряжений, результаты которых представлены в таблице 1.

Сопоставление полученных величин с требованиями технических условий показывает, что предел длительной прочности металла труб из предложенного состава стали на 26-43% превышает номинальное требование для труб из стали - прототипа марки 15Х1М1Ф, а также отличается низкой на 20-25% себестоимостью при производстве изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| ЭКОНОМНОЛЕГИРОВАННАЯ ХЛАДОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2017 |

|

RU2680557C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ | 2008 |

|

RU2371508C1 |

| ИНСТРУМЕНТАЛЬНАЯ ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2250929C2 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| СТАЛЬ | 2010 |

|

RU2441939C1 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК | 2010 |

|

RU2448196C2 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

Изобретение относится к области металлургии, а именно к изготовлению трубы из теплостойкой стали для паровой турбины. Выплавляют теплостойкую сталь, содержащую компоненты при следующем содержании, мас.%: углерод 0,10-0,14, кремний 0,20-0,40, марганец 0,60-0,90, хром 1,10-1,40, никель ≤0,30, молибден 0,50-0,65, ванадий 0,25-0,40, медь ≤0,30, алюминий ≤0,007, сера ≤0,025, фосфор ≤0,025, железо остальное. На горизонтальной центробежной машине роликового типа отливают из стали трубу. Осуществляют термическую обработку трубы путем ее подвергания предварительному отпуску при 700-730°С в течение 4 часов, нормализации при температуре 970-1000°С с охлаждением на воздухе и последующему отпуску при температуре 730-760°С в течение 5 часов. Изготавливаемая труба обладает повышенными эксплуатационными свойствами. 1 табл.

Способ изготовления трубы из теплостойкой стали для паровой турбины, включающий выплавку теплостойкой стали, содержащей углерод, кремний, марганец, хром, никель, молибден, ванадий, медь, алюминий, серу, фосфор и железо, отливку трубы из указанной стали и термическую обработку трубы, отличающийся тем, что выплавляют теплостойкую сталь, содержащую компоненты при следующем содержании, мас.%:

отливку трубы осуществляют на горизонтальной центробежной машине роликового типа, а при термической обработке трубу подвергают предварительному отпуску при 700-730°С в течение 4 часов, нормализации при температуре 970-1000°С с охлаждением на воздухе и последующему отпуску при температуре 730-760°С в течение 5 часов.

| EP 1143026 A1, 10.10.2001 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2004 |

|

RU2255124C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ ТЕПЛОУСТОЙЧИВОЙ СТАЛИ | 2004 |

|

RU2255986C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| US 6358336 B1, 19.03.2002. | |||

Авторы

Даты

2024-07-11—Публикация

2023-07-12—Подача