Изобретение относится к черной металлургии, а именно к производству слитков, горячекатаного проката и изделий из стали, например штанг нефтяных насосов.

Известен способ производства стали, включающий выплавку стали в сталеплавильном агрегате (СПА), слив расплава стали в ковш, раскисление и легирование стали при одновременной продувке азотом [1] до получения стали, содержащей углерод, марганец, кремний, хром, никель, медь, ванадий и железо, которая после горячей прокатки имеет предел текучести не менее 500 МПа, предел прочности на растяжение не менее 600 МПа и относительное удлинение не менее 14%.

Для полученного содержания компонентов данная сталь имеет механические свойства, недостаточные для изделий, работающих в условиях пульсирующих нагрузок, в коррозионной среде, при значительных перепадах температуры окружающей среды. Кроме того, эта сталь имеет прокаливаемость, недостаточную для получения высоких механических свойств по всему сечению изделия после упрочняющей термической обработки.

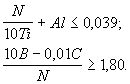

Известна сталь конструкционная, имеющая высокие прочностные свойства, пластичность, хорошую прокаливаемость термоулучшаемых заготовок, содержащая в мас.%: углерод 0,18-0,24; марганец 0,90-1,30; кремний 0,17-0,37; ванадий 0,01-0,08; титан 0,01-0,04; алюминий 0,02-0,06; бор 0,0005-0,0050; азот 0,005-0,015, железо - остальное [2]. В данной стали для обеспечения прокаливаемости путем защиты бора от связывания в нитриды и сохранения более 50% эффективного бора, требуется выполнение соотношения элементов:

Данное сочетание компонентов стали и традиционный способ ее производства позволяют после термоупрочнения (закалка от 950°С с последующим отпуском от температуры не ниже 620°С) получить мелкодисперсную структуру мартенсита отпуска и недостаточные показатели прокаливаемости, относительного сужения и ударной вязкости.

Известна также сталь “КАРТЭКС 400”, используемая для изготовления деталей, подвергающихся ударно-абразивному износу и работающих при температуре не ниже минус 40°С, содержащая следующие компоненты в мас.%: углерод 0,14-0,20; марганец 1,3-1,7; кремний 0,2-0,7; хром 0,3-0,8; никель 0,1-0,3; медь 0,1-0,3; кальций 0,0065-0,075; алюминий 0,014-0,042; бор 0,0005-0,005; азот 0,007-0,014; железо - остальное [3]. Сталь такого состава имеет недостаточный уровень ударной вязкости, обусловленный избыточным содержанием кальция, бора и азота, а также отсутствием гарантированной защиты бора от связывания в нитрид бора и образования цепочек боридов.

Близкой к предлагаемой по химическому составу и функциональному назначению является сталь, содержащая в мас.%: углерод 0,25-0,45; марганец 0,6-1,2; кремний 0,17-0,37; хром 0,6-1,2; медь 0,04-0,40; ванадий 0,02-0,12; кальций 0,0008-0,005; алюминий 0,02-0,06; бор 0,0008-0,005; азот 0,005-0,012; титан 0,015-0,05; барий 0,0008-0,005; железо - остальное [4].

Обладая высокими пределами прочности и текучести после закалки и отпуска, данная сталь имеет низкий уровень ударной вязкости, обусловленный традиционным способом ее производства (выплавка стали, разливка, изготовление слитка, горячая прокатка, термическое упрочнение проката).

Известны требования ГОСТ 13877-96, в соответствии с которым изготавливают насосные штанги, работающие в некоррозионных условиях - из сталей 20Н2М, 15Х2НМФ, 15Х2ГМФ, а в высококоррозионных условиях - из стали 15НЗМ. Термоупрочнение проката из этих сталей - нормализация или нормализация и высокий отпуск - не обеспечивают высокие значение пределов прочности и текучести, а также ударной вязкости, коме того, являются дорогостоящими.

Известны штанги нефтяных насосов, изготавливаемые из прутка диаметром 16-40 мм, термоупрочненного при охлаждении на воздухе с температуры горячей прокатки из стали со следующим содержанием компонентов в мас.%: углерод 0,08-0,14; марганец 0,9-1,6; хром 2,0-3,2; ванадий 0,05-0,30; азот 0,006-0,10; железо - остальное [5]. Данная сталь не обеспечивает высокой износостойкости насосных штанг в условиях абразивного изнашивания при работе в нефтяной скважине и имеет повышенную стоимость вследствие высокого содержания хрома.

Основная техническая задача изобретения состоит в создании способа производства стали, обеспечивающего равномерное распределение легирующих элементов и высокий уровень механических свойств по всему сечению и объему проката, пониженную стоимость изделий за счет снижения доли дорогостоящих компонентов в составе стали, высокую коррозионную стойкость и износостойкость поверхности насосной штанги.

Задача решается при способе производства стали, включающем выплавку в СПА стали основного состава, содержащей углерод, марганец, кремний, железо и неизбежные примеси, выпуск в ковш до его наполнения, ввод в донную зону ковша компонентов для микролегирования и раскисления в виде смеси, состоящей из алюминия, кальция и бора при одновременной с вводом смеси продувке стали азотом через донную продувочную фурму и одновременное завершение ввода смеси и продувки азотом, разливку в изложницы и получение стали в слитке при следующем соотношении компонентов стали в мас.%: углерод 0,12-0,42; кремний 0,17-1,10; марганец 0,5-1,8; кальций 0,001-0,02; алюминий 0,02-0,05; нитрид алюминия 0,01-0,04; бор 0,0001-0,0005; нитрид бора 0,0001-0,0005; азот 0,005-0,012; железо и примеси - остальное. Для увеличения пределов прочности и текучести, а также ударной вязкости, износостойкости:

- при выплавке стали в сталеплавильный агрегат дополнительно вводят хром и получают сталь в слитке при следующем соотношении компонентов (мас.%): углерод 0,38-0,42, кремний 0,17-0,37, марганец 0,8-1,1, хром 0,6-1,1, кальций 0,001-0,02, алюминий 0,02-0,05, нитрид алюминия 0,01-0,04, бор 0,0001-0,0005, нитрид бора 0,0001-0,0005, азот 0,005-0,012, железо и примеси - остальное;

- при выплавке стали в сталеплавильный агрегат дополнительно вводят никель и медь и получают сталь в слитке при следующем соотношении компонентов (мас.%): углерод 0,12-0,20, кремний 0,8-1,1, марганец 0,8-1,1, хром 0,6-1,1, никель 0,5-0,8, медь 0,4-0,6, кальций 0,001-0,02, алюминий 0,03-0,05, нитрид алюминия 0,01-0,03, бор 0,0001-0,0003, нитрид бора 0,0002-0,0004, азот 0,005-0,012, железо и примеси - остальное;

- при выплавке стали в сталеплавильный агрегат дополнительно вводят молибден и/или ванадий и получают сталь в слитке при следующем соотношении компонентов (мас.%): углерод 0,38-0,42, кремний 0,17-0,37, марганец 0,8-1,1, хром 0,6-1,1, молибден 0,15-0,25, ванадий 0,03-0,05, кальций 0,001-0,02, алюминий 0,03-0,05, нитрид алюминия 0,01-0,03, бор 0,0001-0,0003, нитрид бора 0,0002-0,0004, азот 0,005-0,012, железо и примеси - остальное.

Сталь, содержащая углерод, кремний, марганец, кальций, алюминий, бор, азот, железо и примеси, произведенная способом по п.1.

Сталь дополнительно содержит хром при следующем соотношении компонентов (мас.%): углерод 0,38-0,42, кремний 0,17-0,37, марганец 0,8-1,1, хром 0,6-1,1, кальций 0,001-0,02, алюминий 0,02-0,05, нитрид алюминия 0,01-0,04, бор 0,0001-0,0005, нитрид бора 0,0001-0,0005, азот 0,005-0,012, железо и примеси - остальное.

Сталь дополнительно содержит никель и медь при следующем соотношении компонентов (мас.%): углерод 0,12-0,20, кремний 0,8-1,1, марганец 0,8-1,1, хром 0,6-1,1, никель 0,5-0,8, медь 0,4-0,6, кальций 0,001-0,02 алюминий 0,03-0,05, нитрид алюминия 0,01-0,03, бор 0,0001-0,0003, нитрид бора 0,0002-0,0004, азот 0,005-0,012, железо и примеси - остальное.

Сталь дополнительно содержит молибден и/или ванадий при следующем соотношении компонентов (мас.%): углерод 0,38-0,42, кремний 0,17-0,37, марганец 0,8-1,1, хром 0,6-1,1, молибден 0,15-0,25, ванадий 0,03-0,05, кальций 0,001-0,02, алюминий 0,03-0,05, нитрид алюминия 0,01-0,03, бор 0,0001-0,0003, нитрид бора 0,0002-0,0004, азот 0,005-0,012, железо и примеси остальное.

Изделие изготовленное из стали, произведенной способом по любому из пп.1-4.

Изделие, выполнено в виде круглого проката диаметром 15-40 мм и длиной до 10 мм.

Изделие выполнено в виде прокатанной, термически и механически обработанной штанги нефтяного насоса диаметром 15-40 мм и длиной до 8,5 м.

Рассмотрим влияние компонентов на функциональные свойства и структуру стали.

С 0,12-0,42%.

Углерод эффективно влияет на механические свойства стали. Для достижения желательных функциональных свойств предлагаемой стали содержание углерода должно быть, по меньшей мере, 0,12%. Если содержание углерода превышает 0,42%, то даже при микролегировании, обеспечивающем мелкозернистость структуры, карбиды при термоупрочнении укрупняются, снижается ударная вязкость стали, повышается склонность к образованию трещин. Несмотря на то что повышение содержания углерода в стали обеспечивает повышение ее прочности и износостойкости, следует ограничить содержание углерода в ней величиной 0,42%, чтобы не допустить существенного снижения ударной вязкости.

Si 0,17-1,10%.

Минимальное содержание кремния 0,17% обеспечивает раскисление стали, увеличивает прокаливаемость, коррозионную стойкость и в присутствии микролегирующих компонентов кремний не вызывает существенного снижения ударной вязкости до содержания в стали 1,1%.

Мn 0,5-1,8%.

Минимальное содержание марганца 0,5 устанавливается для обеспечения прокаливаемости, прочности, ударной вязкости. Содержание марганца более 1,8% вызовет снижение ударной вязкости и ухудшение хладостойкости.

Сr 0,6-1,1%.

Дополнительное введение в сталь хрома обеспечивает повышение прокаливаемости, прочности, ударной вязкости. Коррозионная стойкость возрастает с увеличением содержания хрома, никеля и меди. Содержание хрома свыше 1,1% предложенной стали вызовет укрупнение частиц карбидов и снижение ударной вязкости.

Ni 0,5-0,8%.

Никель повышает ударную вязкость и снижает склонность стали к трещинообразованию при прокатке и термообработке, снижает влияние меди на трещинообразование при горячей прокатке, увеличивает коррозионную стойкость стали. При содержании никеля в предложенной стали более 0,8% будет снижаться предел прочности стали.

Сu 0,4-0,6%.

Медь способствует повышению растворимости бора и увеличению прочности и коррозионной стойкости. При содержании в предложенной стали менее 0,4% медь окажет незначительное влияние на свойства стали, а при содержании более 0,6% проявится склонность к трещинообразованию при горячей прокатке.

Са 0,001-0,020%.

Кальций, имеющий большое сродство к кислороду и не образующий нитридов, оказывает буферное воздействие по защите алюминия и бора от окисления; усвоение алюминия и бора при микролегировании стали в присутствии кальция составляет 80-85% для алюминия и 70-75% для бора. Кроме того, микролегирование стали кальцием способствует измельчению зерна и получению глобулярной формы сульфидных, оксидных и оксисульфидных включений. При содержании кальция более 0,02% сталь загрязняется включениями оксидов кальция, что приводит к снижению пластичности и ударной вязкости. При содержании кальция менее 0,001% его положительное действие проявляется слабо.

Аl 0,02-0,05%.

Алюминий обычно добавляется в сталь как раскислитель. В присутствии азота образуется нитрид алюминия, предотвращающий рост зерна и обеспечивающий улучшение микроструктуры стали, повышение прочности и ударной вязкости. Образование нитрида алюминия способствует увеличению растворимого бора и существенному повышению прокаливаемости стали. Для эффективной защиты бора от связывания в нитрид бора минимальное содержание алюминия в предложенной стали должно быть 0,02%. Избыток алюминия может вызвать укрупнение зерна и снижение ударной вязкости стали. Максимальное содержание алюминия в предложенной стали следует ограничить до 0,05%.

В 0,0001-0,0005%.

Бор, даже в небольших количествах, существенно повышает прокаливаемость стали, предел прочности, ударную вязкость. При содержании бора менее 0,0001% его влияние незначительно. При содержании более 0,0005% проявляется влияние борокарбидов металлов Ме23(В,С)6, происходит укрупнение их зерна и снижение ударной вязкости стали. Поэтому верхний предел содержания растворимого бора в предложенной стали не должен превышать 0,0005%. Высокая химическая активность бора при температурах сталеплавильных процессов в сочетании с малым количеством вводимых легирующих элементов требует использования более сложных, чем обычно, способов раскисления и порядка введения бора при производстве стали, обеспечивающих эффективность его влияния на свойства металла и, прежде всего, на прокаливаемость.

N 0,005-0,012%.

Азот, соединяясь с нитридообразующими элементами (Аl, В, V), способствует измельчению зерна и нитридному и карбонитридному упрочнению стали. Для эффективного влияния азота на прочность и износостойкость предложенной стали необходимо его минимальное содержание 0,005%. При содержании азота более 0,012% будет проявляться снижение ударной вязкости вследствие выделения нитридов на границах зерен.

Мо 0,15-0,25%.

Молибден улучшает процессы нитридообразования, измельчает зерно, повышает прочность и износостойкость, трещиноустойчивость стали. При содержании в предложенной стали менее 0,15% влияние молибдена незначительно, а при содержании более 0,25% проявляется снижение ударной вязкости и удорожание стали.

V 0,03-0,05%.

Ванадий, введенный в сталь в небольших количествах, существенно повышает прочность стали. При содержании менее 0,03% влияние ванадия на механические свойства стали незначительно. А при содержании более 0,25% проявляется снижение ударной вязкости предложенной стали.

AlN 0,01-0,05%, BN 0,0001-0,0005%.

При переходе через критическую точку АC3 при нагреве в присутствии нитридов происходит измельчение зерна аустенита. Являясь упрочняющей фазой, нитриды повышают прочность, ударную вязкость, износостойкость стали, но их переизбыток снижает ее прочность и ударную вязкость. В зависимости от соотношения растворимого и нерастворимого бора могут улучшаться показатели прокаливаемоcти и ударной вязкости, когда необходимое для повышения прокаливаемости количество бора растворяется в матрице, а другая его часть образует нитрид бора и, сдерживая рост зерна, способствует повышению ударной вязкости. Количество растворимого и нерастворимого бора зависит от контролируемого процесса ввода и взаимодействия алюминия и бора с азотом.

В предлагаемом способе производства стали проявляется синергетический эффект влияния всех легирующих элементов на свойства стали, поэтому указанные соотношения компонентов стали и порядок их ввода в сталь, прокатка и термоупрочнение, позволяют существенно повысить ударную вязкость стали (на 50-80%) в сравнении с прототипом [5].

В марках стали, произведенных в соответствии с настоящим изобретением, образуется смешанная микроструктура, содержащая мелкодисперсный перлит и бейнит для стали с содержанием углерода 0,12-0,30% и мартенсит отпуска или троостит для сталей с содержанием углерода 0,31-0,42%. Для увеличения числа центров зарождения внутри и на границах зерен аустенита при прокатке необходимо обеспечить вытяжку за проход не менее 1,1 и суммарную вытяжку не менее 50 в температурном диапазоне 1100-800°С. Термоупрочнение нормализацией для стали с содержанием углерода 0,12-0,30% и нормализации с высоким отпуском для стали с содержанием углерода 0,31-0,42%, нормализация проводится при охлаждении стали на воздухе.

Пример выполнения способа

В мартеновской печи емкостью 120 т выплавляют стали при различном соотношении компонентов (таблица 1) и выпускают при температуре 1620°С в разливочный ковш емкостью 6 т, оборудованный устройствами для продувки жидкой стали азотом через донную продувочную фурму и для ввода порошковых смесей в виде проволоки для микролегирования стали кальцием, алюминием и бором продувку азотом ведут одновременно с вводом порошковой проволоки в донную часть ковша. Интенсивность продувки азотом - 10 м3/мин при давлении 0,2-0,3 МПа, скорость ввода порошковой проволоки - 60 м/мин; длительность продувки и ввода проволоки - 1 мин, содержание компонентов в одном метре проволоки: 0,7 кг алюминия, 0,4 кг кальция, 0,017 кг ферробора (20% FeB). Затем стали разливают в изложницы размером: 1250 мм (высота), 240×240 мм (верхнее сечение), 200×200 мм (нижнее сечение). Состав стали, разлитой в изложницы, приведен в таблице 1. После остывания слиток вынимают из изложницы, нагревают до температуры 1100°С в методической печи в течение 3-5 часов и прокатывают на пруток сначала на заготовочном, а затем на сортовом стане при вытяжке за проход 1,1-1,7 и суммарной вытяжке 150-170. Пруток нормализуют при содержании углерода в стали 0,12; 0,13% (составы 1, 5), 0,20% (состав 2) или нормализуют и проводят высокий отпуск при содержании углерода в стали 0,39-0,42% (составы 3, 4, 6).

Результаты исследования механических свойств сталей после нормализации или нормализации и высокого отпуска приведены в таблице 2.

Сравнительный анализ результатов исследований показывает, что предложенные стали превосходят известные по прокаливаемости и прочности на 6-10%, а по ударной вязкости на 50-80%. Предложенные стали на 6-10% дешевле известных сталей, используемых для изготовления насосных штанг в соответствии с ГОСТ 13877-96.

Источники информации:

1. RU 2175359 C1, С 22 С 38/12, 27.10.2001.

2. RU 2127769 C1, С 22 С 38/14, 20.03.1999.

3. RU 2124575 C1, С 22 С 38/54, 10.01.1999.

4. RU 2025534 С1, С 22 С 38/32, 30.12.1994.

5. RU 2094519 C1, C 22 C 38/12, 27.10.1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1991 |

|

RU2040583C1 |

| СОРТОВОЙ ПРОКАТ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2006 |

|

RU2355785C2 |

| Конструкционная сталь | 1982 |

|

SU1054442A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2241779C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2003 |

|

RU2233906C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2025534C1 |

Изобретение относится к черной металлургии, а именно к производству горячекатаного стального проката стали и изделий из нее. Сущность способа состоит в производстве стали, включающей выплавку в сталеплавильном агрегате (СПА) стали основного состава, содержащей углерод, марганец, кремний, железо; выпуск в ковш, ввод в донную зону ковша компонентов для микролегирования и раскисления в виде смеси, состоящей из алюминия, кальция и бора при одновременной продувке азотом через донную фурму, одновременное завершение ввода смеси и продувки азотом, разливку стали в изложницы, получение стали в слитке при следующем соотношении компонентов в мас.%: углерод 0,12-0,42; кремний 0,17-1,10; марганец 0,5-1,8; кальций 0,001-0,02; алюминий 0,02-0,05; нитрид алюминия 0,01-0,04; бор 0,0001-0,0005; нитрид бора 0,0001-0,0005; азот 0,005-0,012; железо и примеси - остальное; извлечение слитка, его горячую прокатку до заданных размеров проката и термическое упрочнение проката. При необходимости получения дополнительных свойств проката, например повышенных ударной вязкости, предела прочности, износостойкости, сталь дополнительно легируют хромом, никелем, медью, молибденом и/или ванадием. Из проката получают изделия, имеющие высокие механические свойства, например штанги нефтяных насосов диаметром 15-40 мм и длиной до 8,5 м. 3 н. и 8 з.п. ф-лы, 2 табл.

Углерод 0,12-0,42

Кремний 0,17-1,10

Марганец 0,5-1,8

Кальций 0,001-0,02

Алюминий 0,02-0,05

Нитрид алюминия 0,01-0,04

Бор 0,0001-0,0005

Нитрид бора 0,0001-0,0005

Азот 0,005-0,012

Железо и примеси Остальное

Углерод 0,38-0,42

Кремний 0,17-0,37

Марганец 0,8-1,1

Хром 0,6-1,1

Кальций 0,001-0,02

Алюминий 0,02-0,05

Нитрид алюминия 0,01-0,04

Бор 0,0001-0,0005

Нитрид бора 0,0001-0,0005

Азот 0,005-0,012

Железо и примеси Остальное

Углерод 0,12-0,20

Кремний 0,8-1,1

Марганец 0,8-1,1

Хром 0,6-1,1

Никель 0,5-0,8

Медь 0,4-0,6

Кальций 0,001-0,02

Алюминий 0,03-0,05

Нитрид алюминия 0,01-0,03

Бор 0,0001-0,0003

Нитрид бора 0,0002-0,0004

Азот 0,005-0,012

Железо и примеси Остальное

Углерод 0,38-0,42

Кремний 0,17-0,37

Марганец 0,8-1,1

Хром 0,6-1,1

Молибден 0,15-0,25

Ванадий 0,03-0,05

Кальций 0,001-0,02

Алюминий 0,03-0,05

Нитрид алюминия 0,01-0,03

Бор 0,0001-0,0003

Нитрид бора 0,0002-0,0004

Азот 0,005-0,012

Железо и примеси Остальное

Углерод 0,38-0,42

Кремний 0,17-0,37

Марганец 0,8-1,1

Хром 0,6-1,1

Кальций 0,001-0,02

Алюминий 0,02-0,05

Нитрид алюминия 0,01-0,04

Бор 0,0001-0,0005

Нитрид бора 0,0001-0,0005

Азот 0,005-0,012

Железо и примеси Остальное

Углерод 0,12-0,20

Кремний 0,8-1,1

Марганец 0,8-1,1

Хром 0,6-1,1

Никель 0,5-0,8

Медь 0,4-0,6

Кальций 0,001-0,02

Алюминий 0,03-0,05

Нитрид алюминия 0,01-0,03

Бор 0,0001-0,0003

Нитрид бора 0,0002-0,0004

Азот 0,005-0,012

Железо и примеси Остальное

Углерод 0,38-0,42

Кремний 0,17-0,37

Марганец 0,8-1,1

Хром 0,6-1,1

Молибден 0,15-0,25

Ванадий 0,03-0,05

Кальций 0,001-0,02

Алюминий 0,03-0,05

Нитрид алюминия 0,01-0,03

Бор 0,0001-0,0003

Нитрид бора 0,0002-0,0004

Азот 0,005-0,012

Железо и примеси Остальное

| АРМАТУРНАЯ ГОРЯЧЕКАТАНАЯ СТАЛЬ И СПОСОБ ВЫПЛАВКИ СТАЛИ ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2175359C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2025534C1 |

| СТАЛЬ И ЕЕ ВАРИАНТЫ | 1995 |

|

RU2094519C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2042734C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2124576C1 |

| СПОСОБ ПРОИЗВОДСТВА КАТАНЫХ ЗАГОТОВОК | 2000 |

|

RU2156312C1 |

Авторы

Даты

2005-01-20—Публикация

2004-02-27—Подача