Изобретение относится к нетканым листовым структурам из ароматических полиамидов и способу их получения, в частности к тонкой бумаге из ароматических полиамидов.

Известна синтетическая бумага, содержащая 45-75 мас. коротких волокон из ароматического полиамида и 30-55 мас. фибридов из поли(мета-фениленизофталамида), при этом толщина бумаги составляет 75-150 мкм.

Способ ее изготовления включает приготовление массы бумажного сырья, нанесение ее из напорного ящика на перемещающуюся проволочную сетку, обезвоживание образовавшегося листа, отрезание частей листа, находящегося на проволочной сетке, вдоль боковых кромок и сушку этого листа [1]

Эта бумага используется в различных областях, где требуется стойкость по отношению к термической деградации и/или наличие электроизоляционных свойств. Во многих из этих областей использование такой подвергавшейся каландрованию при высокой температуре и давлении бумаги дает особые преимущества благодаря ее улучшенным механическим свойствам. Однако тонкая бумага из ароматических полиамидов, например, имеющая толщину до каландрования менее примерно 150 мкм, с трудом поддается обработке с помощью каландров. Часто наблюдается накручивание на рабочий валик, т. е. бумага прилипает к горячим рабочим каландровым валикам и оборачивается вокруг всего рабочего валика, что вызывает разрыв листа. Накручивание на рабочий валик может вызвать значительные потери продукта и длительные простои в процессе каландрования.

Цель изобретения изготовление бумаги из ароматических полиамидов, которая легко поддается каландрованию и не склонна к накручиванию на рабочий валик.

Для этого синтетическая бумага толщиной 75-150 мкм, содержащая 45-75 мас. коротких волокон из ароматического полиамида и 30-55% фибридов из поли(мета-фениленизофталамида), имеет утолщенные зоны вдоль боковых кромок и в прилегающих к ним областях, причем максимальная толщина этих зон на 5-25% больше внутренней толщины, измеренной на расстоянии 1-10 см от края.

В способе изготовления этой бумаги, включающем приготовление массы бумажного сырья, нанесение ее из напорного ящика на перемещающуюся проволочную сетку, обезвоживание образовавшегося листа, отрезание частей листа, находящегося на проволочной сетке вдоль боковых кромок и сушку этого листа, согласно изобретению отрезание частей листа осуществляют с помощью водяных сопл, подающих струи в направлении вниз и в сторону от первоначального края листа, создавая утолщенные зоны вдоль боковых кромок листа, а образовавшиеся в процессе резки твердые волокнистые частицы смешивают с массой бумажного сырья.

В соответствии с предпочтительным вариантом осуществления изобретения боковые края листовой структуры отличаются наличием коротких волокон, простирающихся наружу вбок из боковых краев листа на расстояние свыше 3 мм, количество которых составляет не более 75-150 в расчете на 1 см, предпочтительно не более 75. В предпочтительном варианте листы имеют утолщение зоны средней шириной примерно 0,3-0,5 см. Короткие волокна листа в предпочтительном варианте состоят из поли(мета-фениленизофталамида).

В одном из предпочтительных вариантов осуществления предлагаемого способа водяные сопла направлены под углом примерно 3-45о, наиболее предпочтительно 20-25о, по отношению к вертикали в сторону от исходного края. Предпочтительно, чтобы водяные сопла находились под углом наклона в направлении машины примерно 3-45о, наиболее предпочтительно примерно 25-30о, по отношению к вертикали в сторону движения листа на сетке.

В связи с тем, что бумага, получаемая по предлагаемому способу, имеет утолщенную зону вдоль краев, и в силу этого в определенных отношениях ведет себя так, как-будто является утолщенной по всей своей ширине, облегчается обращение с ней при операциях каландрования. Получаемая по предпочтительным вариантам бумага с меньшим количеством коротких волокон, выступающих из края, особенно подходит для каландрования, и при этом достигается уменьшение числа накручиваний на рабочий валик по сравнению с обычным их количеством, наблюдающимся в случае работы с тонкой бумагой.

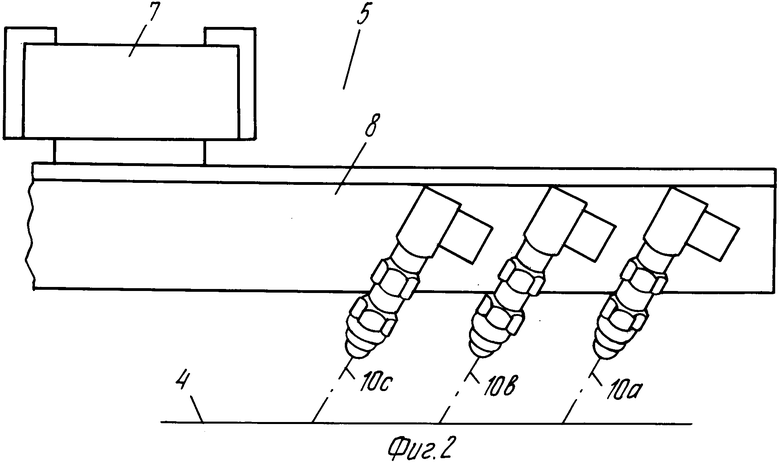

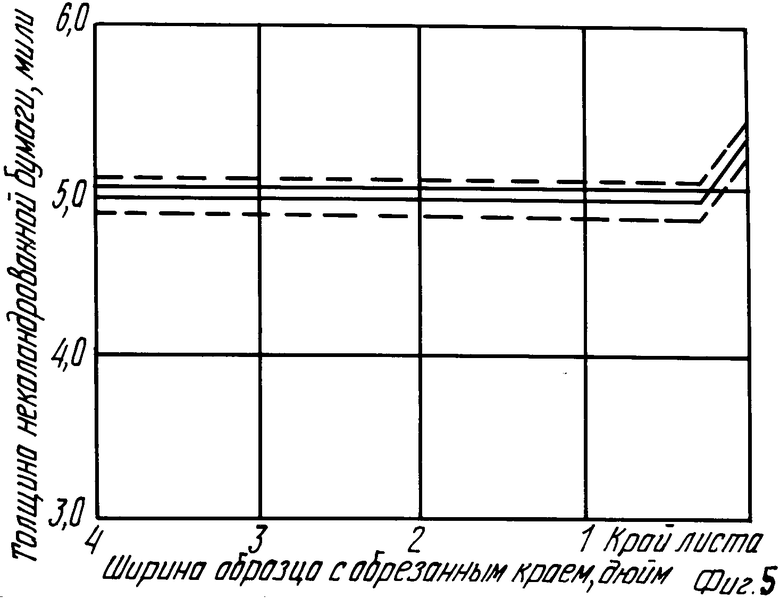

На фиг. 1 схематично изображен аппарат для осуществления предлагаемого способа, вертикальный разрез; на фиг. 2 водяные сопла, используемые для осуществления предлагаемого способа, вертикальный разрез; на фиг. 3 предпочтительный угол наклона в поперечном направлении водяного сопла по способу в соответствии с предлагаемым изобретением, вертикальный разрез; на фиг. 4 предпочтительный угол наклона водяного сопла в направлении машины в соответствии с предлагаемым изобретением, вертикальный разрез; на фиг. 5 график зависимости, вертикальный разрез; на фиг. 5 график зависимости толщины некаландрованной бумаги из примера 1 от расстояния от края листа, при этом сплошная линия соответствует средней толщине, а прерывистая линия высоким и низким ее значениям; на фиг. 6 представлен аналогичный график для бумаги из примера 2.

Предлагаемая синтетическая бумага может быть изготовлена из коротких волокон (флока) ароматического полиамида и фибридов из пол(мета-фениленизофталамида) (МРД-1). Подходящие для использования при производстве бумаги по предлагаемому способу флок и фибриды могут быть получены в соответствии с процедурами, описанными в патенте США N 3756908. В предпочтительном варианте короткие волокна флока являются поли(мета-фениленизофталамидными) и имеют длину не более 1,3 см. Обычно для волокон из МРД-1 в 2 денье оптимальная длина составляет примерно 0,69 см.

Флок и фибриды в бумаге соединены, при этом в качестве связывающего агента служат фибриды. В бумаге до каландрования тонкая структура фибрид может быть охарактеризована как аморфная. Предлагаемая бумага состоит примерно на 45-70 мас. из флока, предпочтительно примерно 50-70 мас. при этом флок представляет собой поли(мета-фениленизофталамидные) волокна. Содержание фибрид в такой бумаге составляет примерно 30-55 мас. а в предпочтительном варианте 30-50 мас.

Толщина предлагаемых в соответствии с изобретением листов во внутренней их части вдали от краев составляет примерно 75-150 мкм. Вдоль каждого бокового края и в прилегающих областях расположена утолщенная зона, максимальная толщина которой в среднем на 5% больше, чем внутренняя толщина листа вдоль и вблизи утолщенных участков. Как показано на фиг. 5 и 6, максимальная толщина утолщенной зоны обычно достигается на участках, расположенных около или в непосредственной близости к краю бумаги. Кроме того, толщина внутренней части листов и утолщенных зон варьирует между высокими и низкими значениями, что определяется путем измерений на различных участках вдоль края. Таким образом, для определения максимальной толщины как превышающей в среднем по меньшей мере приблизительно на 5% внутреннюю толщину листа обычно требуется проведение ряда изменений, например 10-12, в одних и тех же точках в поперечном по отношению к краю направлении, но находящихся в различных позициях вдоль края листа в направлении машины. Измерения проводят до достижения относительно устойчивых средних значений. Предпочтительно, чтобы утолщенная область при измерении на расстоянии примерно 1-10 см от бокового края была примерно на 5-25% толще, чем внутренняя часть листа. Ширина утолщенной зоны в предпочтительном варианте составляет примерно 0,3-0,5 см.

При исследовании под микроскопом предпочтительная бумага, полученная по предлагаемому способу, имеет боковые края, из которых вбок в направлении наружу выступают короткие волокна на расстояние более 3 мм в количестве не более 150, наиболее предпочтительно не более 75, в расчете на 1 см.

Аппарат, изображенный на фиг. 1, представляет бумагоделательную машину типа "Fourdrinier", в которой обычно горизонтальную проволочную сетку 1 перемещают с помощью валиков 2 под напорным ящиком 3. Водная смесь исходного материала, содержащего твердые синтетические волокнистые частицы, поступает из напорного ящика 3 на проволочную сетку для образования влажного листа 4. Важный лист 4 продолжает движение и подвергается по меньшей мере частичному обезвоживанию на сетке 1. С каждого края листа для удаления узкой его части вдоль первоначальных краев, образовавшейся во время нанесения исходного материала на сетку из напорного ящика, имеется по одному обрезающему узлу 5. Первоначальные края таким образом удаляют и получают лист 4 меньшей ширины, но уже с обрезанными краями.

После обрезания лист 4 проходит под валиком 6, покидает сетку 1 и поступает в секцию влажной прессовки (не показана), где происходит дальнейшее обезвоживание

Предпочтительная форма узла обрезания 5 показана на фиг. 2-4. Поперечный элемент 7 присоединен к раме аппарата (не показан) удобным способом и поддерживает кронштейн режущего водяного сопла 8 с каждой стороны листа 4, при этом он расположен выше листа, прилегающего к первоначальному краю 9 (фиг. 3). В изображенном предпочтительном варианте осуществления три водяных сопла 10а, 10в и 10с (фиг. 2) направлены в сторону от кронштейна для сопл, предназначенных для создания режущей водяной струи, в результате чего обеспечивается обрезание частично обезвоженного листа и образование края, примерное расположение которого показано на фиг. 3 стрелкой 11.

Водяные сопла 10а, 10в и 10с направлены вниз и в сторону от первоначального края влажного листа и одновременно внутренней части листа, при этом объем и давление воды в них является достаточным для обрезания этого листа и смывания твердых волокнистых частиц, образующихся в процессе обрезания, с подачей их назад в ту часть листа, которая прилегает к вновь образовавшимся обрезанным боковым краям. Это приводит к образованию утолщенной зоны вдоль краев бумаги, причем эффект в значительной мере возрастает в зависимости от ширины листа. Например, при толщине бумаги 130 мкм утолщение в рассматриваемой зоне может достигать 5-10% Для бумаги толщиной 100 мкм или менее увеличение толщины может составить 25% Водяные струи также уменьшают число волокон, выступающих из краев сформованных листов.

Как показано на фиг. 3, водяные сопла в предпочтительном варианте в поперечном направлении находятся под углом примерно 10-45о (обозначен α ) по отношению к вертикали в сторону от первоначального края. В наиболее предпочтительном варианте угол α составляет примерно 20-25о. На фиг. 4 изображены сопла, расположенные под углом наклона в направлении машины (обозначен β ) примерно 10-45о по отношению к вертикали в сторону движения влажного листа (указано стрелкой 12). В наиболее предпочтительном варианте угол наклона в направлении машины β составляет примерно 25-30о.

Водяные сопла 10а, 10в и 10с могут представлять собой насадки такого типа, который обеспечивает ровную, неотклоняющуюся, однородную струю. При давлении воды от 206 кПа до примерно 345 кПа подходящий размер отверстий в насадках составляет, например, 0,5-1,3 мм. В наиболее предпочтительном варианте водяное сопло 10с обеспечивает меньший объем воды, чем первое водяное сопло 10а, поскольку его функции сводятся в основном к выравниванию края, полученного в результате обрезания и промывки с помощью сопл 10а и 10в. Подходящий размер отверстий насадок для сопла 10с составляет, например, 0,5-0,75 мм. В предпочтительном осуществлении изобретения насадки, выступающие в роли сопл, находятся на высоте примерно 6 см над влажным листом.

Как показано на фиг. 3 и 4, водяные сопла в предпочтительном варианте являются регулируемыми как в поперечном направлении, так и в направлении машины. Это достигается с помощью ниппеля 13, который соединен с источником находящейся под давлением воды и удобно закреплен в стволе кронштейна для водяных сопл 8, например, посредством сварки. Одинарная вращающаяся насадка 14 используется для создания струй и имеет резьбовую нарезку, посредством которой она соединена с ниппелем 13. При этом возможна ее регулировка на ниппеле 13 для установления угла наклона в направлении машины β Вращающаяся насадка в предпочтительном варианте включает промывочное устройство 15 и О-образное кольцо 16 в вертлюге с тем, чтобы было можно регулировать угол в поперечном направлении для центровки используемых водяных сопл без остановки процесса.

Изобретение иллюстрируется следующими примерами.

Фибриды и флок были получены в соответствии с описанием в патенте США N 3756908. Все соотношения и процентные доли, приведенные в примерах, указаны в расчете на массу, за исключением тех случаев, где имеются специальные указания. Толщина бумаги была определена с использованием некондиционированных образцов с обрезанными краями с помощью прибора фирмы ТМI/Festing Machines Jnc. Амитвиль, Лонг Айлэнд, шт. Нью-Йор/ серии 49-70, называемого аналоговым стендовым микрометром, с основанием диаметра 1,27 см. Образцы измеряли в поперечном направлении. Было сделано 12 измерений с интервалом по длине образцов 1,25 см с тем, чтобы получить приведенные на графике средние, высокие и низкие значения толщины для внутренней части в утолщенных краевых зон листа. Число выступающих из краев более чем на 3 мм волокон определяли с помощью оптического микроскопа с расстоянием в 1 см.

П р и м е р 1. Производство бумаги толщиной 130 мкм в соответствии с предлагаемым способом.

В суспензию переработанных фибридов добавили поли(мета-фениленизофталамидные) волокна (флок), имеющие длину 0,68 см, концентрация суспензии составляла 0,31% а соотношение флок:фибриды 48:52. Суспензию перемешивали для поддержания флока и фибридов в диспергированном соотношении. Смешанную суспензию из флока и фибридов затем загрузили в напорный ящик аппарата, который обеспечивает получение влажного листа шириной 200 см, после высушивания последнего получили бумагу толщиной 130 мкм. Частично обезвоженный лист обрезали, используя три водяных сопла с каждой стороны: при этом отверстие первых двух сопл достигало 0,991 мм, а третье сопло имело отверстие 0,508 мм. Для все сопл угол наклона в поперечном направлении составлял 25оС, а угол наклона в направлении машины 25о. Воду подавали в сопла под давлением 241 кПа. Обрезанный и частично обезвоженный лист затем перемещали с формовочной сетки на влажный пресс для уменьшения содержания воды, а затем направляли его на ряд сушильных паронагреваемых барабанов, максимальная температура которых достигает 166оС. Бумагу высушивали до содержания твердых частиц 95% и скручивали в рулон.

На фиг. 5 показан график зависимости толщины бумаги от расстояния до края высушенной бумаги. Сплошная линия соответствует средней ширине, а пунктирная высоким и низким ее значениям. В бумаге имеется в среднем 20 коротких волокон, выступающих из края на расстояние более 3 мм, в расчете на 1 см.

Полученную таким образом бумагу подвергли горячему каландрованию с помощью стальных валиков, при этом в процессе каландрования на каждые 200000 м приходилось одно накручивание на каландровый рабочий валик.

П р и м е р 2. Использовали способ, аналогичный применявшемуся в примере 1, с тем исключением, что из напорного ящика подавали меньшее количество материала для получения бумаги толщиной 102 мкм (номинальная толщина).

На фиг. 6 показана зависимость ее толщины от расстояния до обрезанного края. В этой бумаге имеется в среднем примерно 15 коротких волокон, выступающих из края на расстоянии более 3 мм, в расчете на 1 см.

Полученную таким образом бумагу подвергли каландрованию с помощью стальных валиков, при этом частота случаев накручивания на каландровый валик в ходе этого процесса приблизительно соответствовала отмеченной в примере 1, т. е. наблюдалась примерно 1 раз на каждые 200000 м.

Сущность изобретения: синтетическая бумага, содержащая 45 75 мас. коротких волокон из ароматического полиамида и 30 55 мас. фибридов из поли(мета-фениленизофталамида), имеет утолщенные зоны вдоль боковых кромок и в прилегающих к ним областях, причем максимальная толщина этих зон на 5 25% больше внутренней толщины, измеренной на расстоянии 1 10 см от края. Способ изготовления этой бумаги, включающий приготовление массы бумажного сырья, нанесение ее из напорного ящика на перемещающуюся проволочную сетку, обезвоживание образовавшего листа, находящегося на проволочной сетке, вдоль боковых кромок и сушку этого листа, предусматривает отрезание частей листа с помощью водяных сопл, подающих струи в направлении вниз и в сторону от первоначального края листа, создавая утолщенные зоны вдоль боковых кромок листа, а образовавшиеся в процессе резки твердые волокнистые частицы смешивают с массой бумажного листа. 2 с. и 9 з. п. ф-лы, 6 ил.

| Патент США N 3756908, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-07-25—Публикация

1991-02-20—Подача