Изобретение касается улучшенного способа гидросплетения полиолефиновой ткани и продуктов, полученных из нее. В частности, изобретение относится к сплетению водной струей несвязанной, нетканой полиэтиленовой ткани (полотна) с целью получения долговечных, в высшей степени удобных предметов одежды.

Известен способ гидросплетения несвязанной нетканой полиолефиной ткани, содержащей непрерывные полиолефиновые нити, с использованием общей энергии удара не менее 0,7 МДж-Н/кг для сплетения ткани неупорядоченным образом.

Известна нетканая гидросплетенная полиолефиновая ткань, имеющая непрозрачность не менее 90% и средний размер пор менее 100 мкм.

Однако эта нетканая ткань пригодна только для узких применений. Она имеет некоторые эстетические и физические недостатки. В частности, необходимо улучшить прочность и удобство этих нетканых тканей, с тем чтобы они были более приемлемы для изготовления одежды.

Цель изобретения получить нетканую ткань, которая обеспечивает адекватный барьер и прочность при одновременном обеспечении очень высокой степени комфорта в смысле отвода тепла и паров влаги.

Способ сплетения водной струей непрерывных полиолефиновых волокнистных нитей предусматривает образование тканевого материала, имеющего существенную визуальную однородность, непрозрачность, эластичность, удобство, прочность и обладающего свойствами барьера. Этот способ содержит гидросплетение несвязанной, нетканой полиолефиновой, в предпочтительном варианте полиэтиленовой, ткани при помощи нанесения легкой полиолефиновой ткани из непрерывных полиолефиновых волокнистых тканей на мельчайшую сетку (сито) и пропускание этой ткани под струями воды высокой энергии, действующими под давлением не менее 140,6 кг/см2 и дающими общую ударную энергию не менее 0,7 МДж-Н/кг. В предпочтительном варианте водяные струи высокой энергии работают под давлением не менее 147,7 кг/см2 и обеспечивают общую энергию удара от 0,8 до 1,6 МДж-Н/кг. Сплетенную ткань пропускают под тонкими водяными струями для чистовой обработки, действующими при более низких давлениях (примерно 21- 84,4 кг/см2), чтобы перераспределить волокна. Сплетенную ткань можно пропустить через процесс плюсования, где могут быть осуществлены различными отделочные процедуры. Неограничивающие примеры таких отделочных процедур включают гидрофильную обработку, гидрофобную обработку, стабилизацию поверхности, обработку смачивающими агентами, распыление краски и акриловых связывающих материалов.

При помощи технологии связывания, которая не требует нагревания и сжатия валками, можно получить продукт при помощи указанного выше способа, который исключает плохие эстетические свойства, характерные для известных тканей. Проблемы, связанные с неэластичностью, структурой, напоминающей бумагу или пластик, характерные для известных тканей, исключаются, если ткань сплетали водными струями очень высокой энергии. При этом обеспечивается значительное улучшение прочности и удобства. При помощи сплетения ткани водными струями высокой энергии нити перемешиваются, образуя более прочную, более долговечную ткань. Полученные ткани имеют прочность, аналогичную связанным полиэтиленовым листам (например ТИВЕК 1422, которые производятся фирмой "Е.И. Дюпон де Немур энд Компани" в Уилмингтоне, Делавэр), которые обеспечивают уникальный уровень удобства, они мягки наощупь и имеют улучшенную эластичность. Многие физические различия могут быть отмечены визуально, а также при помощи измеряемых свойств, которые получены для ткани.

1422, которые производятся фирмой "Е.И. Дюпон де Немур энд Компани" в Уилмингтоне, Делавэр), которые обеспечивают уникальный уровень удобства, они мягки наощупь и имеют улучшенную эластичность. Многие физические различия могут быть отмечены визуально, а также при помощи измеряемых свойств, которые получены для ткани.

Термин "мельчайшая сетка (сито)", как он используется в соответствии с настоящим изобретением, означает, что сетка имеет диаметр отверстий (ячеек) 0,24-0,1 мм, в предпочтительном варианте 0,2-0,149 мм. Размеры ячеек менее 0,24 мм являются слишком большими и образуют ("лунки" или отверстия в гидосплетенном продукте, в то время как размеры ячеек более 0,1 мм являются слишком узкими и не обеспечивают адекватного просачивания воды через тканевый материал и сетку.

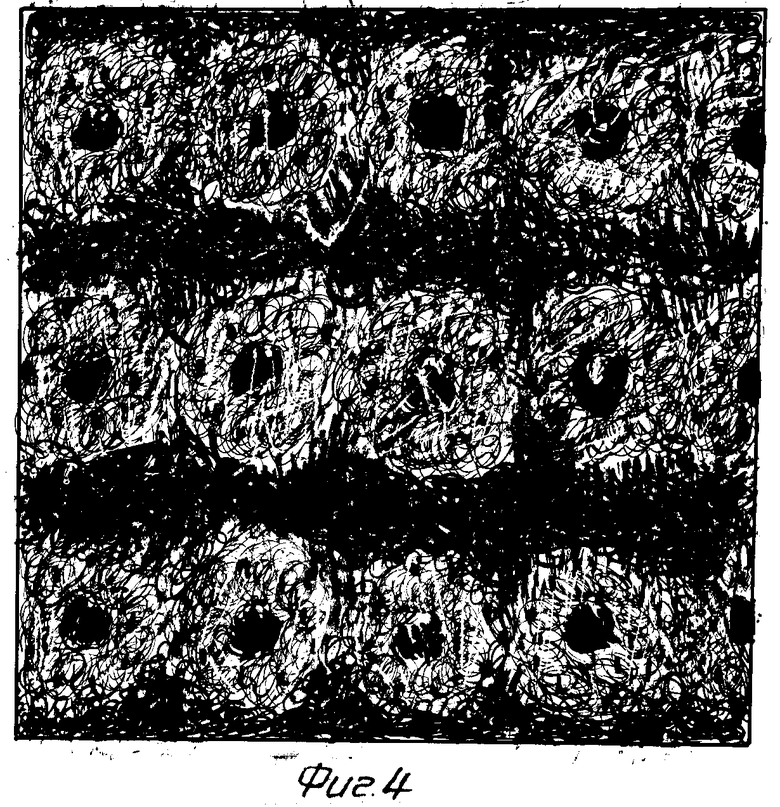

На фиг. 1 показано фото под сканирующим электронным микроскопом (20 х) полиэтиленовой ткани 64,43 г/м2, полученной в соответствии с примером 57 Эванса; на фиг.2 то же, под сканирующим электронным микроскопом (200 х); на фиг. 3 то же, ткани Сонтара (тип N 8004) 54,26 г/м2; на фиг.4 фото под сканирующим электронным микроскопом связанной в точке ткани 40,68 г/м2, полученной по способу ТИПРО

(тип N 8004) 54,26 г/м2; на фиг.4 фото под сканирующим электронным микроскопом связанной в точке ткани 40,68 г/м2, полученной по способу ТИПРО ПС, где имеются "кратеры"; на фиг.5 то же, ткани, полученной по промышленному способу ТИПРО

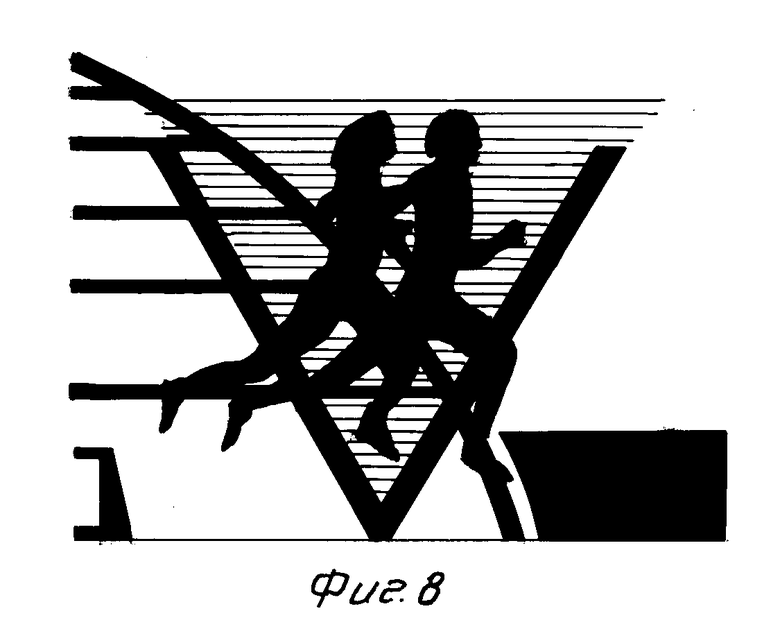

ПС, где имеются "кратеры"; на фиг.5 то же, ткани, полученной по промышленному способу ТИПРО ; на фиг.6 фото под сканирующим электронным микроскопом (200 х) образца 1 ТК-2850, полученного по предлагаемому способу; на фиг. 7 то же, при 500 х; на фиг.8 фото ткани ТИПРО

; на фиг.6 фото под сканирующим электронным микроскопом (200 х) образца 1 ТК-2850, полученного по предлагаемому способу; на фиг. 7 то же, при 500 х; на фиг.8 фото ткани ТИПРО ПС, имеющей напечатанный рисунок; на фиг.9 то же, по предлагаемому способу.

ПС, имеющей напечатанный рисунок; на фиг.9 то же, по предлагаемому способу.

Исходным материалом для предлагаемого способа является слегка сдавленная, вытянутая выдавливанием, полиолефиновая, в предпочтительном варианте полиэтиленовая, синтетическая нитевидная, покрытая оболочкой, фибрилловая ткань, полученная при помощи общей процедуры Стейбера. Для получения исходного листа линейный полиэтилен, имеющий удельный вес 0,96 г/см3, индекс расплава 0,9 (который определяют при помощи процедуры А ТМД-1238-57Т, условие Е) и 135оС в качестве верхнего предела своей области температуры плавления, вытягивают выдавливанием из 12%-ного (весовые) раствора полиэтилена в трихлорфторметане. Раствор непрерывно нагнетали в совокупность фильер при температуре примерно 179оС и давлении выше примерно 85 атм. Раствор пропускали в каждый комплект фильер через первое отверстие в зону пониженного давления, а затем через второе отверстие в окружающую атмосферу. Полученную нить из покрытых оболочкой фибрил растягивают и раскачивают при помощи формованной вращающейся лопатки, электростатически заряжают, а затем помещают на движущуюся основу (слой). Фильеры размещены так, чтобы обеспечить наложение друг на друга, пересечение на основе, чтобы сформировать широкий лист. Этот лист слегка уплотняют, пропуская его через зажим, который создавал нагрузку в примерно 1,8 кг на см ширины листа. Полученные таким образом слегка уплотненные ткани, имеющие вес примерно 25-70 г/м2, пригодны для использования по предлагаемому способу.

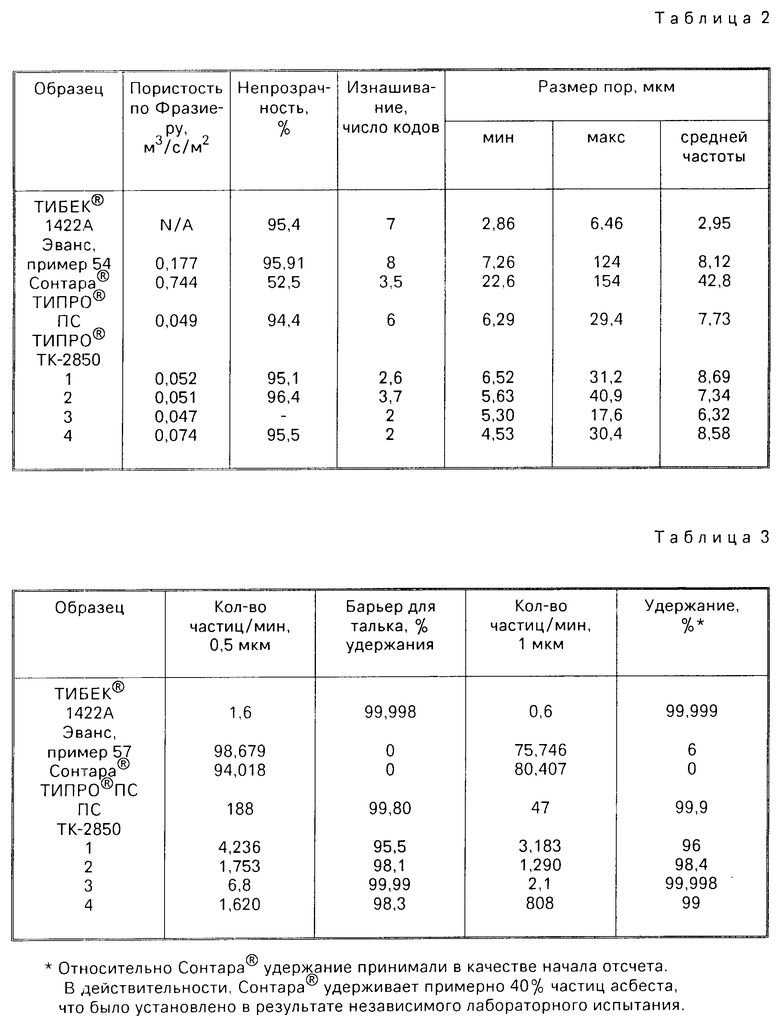

Хотя обработка водной струей полиолефиновой ткани не является новой, ткани, полученные при обработке водной струей при условиях, не указанных в известных способах, обладают физическими свойствами и свойствами продуктов, которые существенно отличаются от известных. Эти отличия перечислены в табл. 1, 2 и 3 для предлагаемых тканей относительно тканей ТИБЕК 1422А, из примера 57 Эванса, Сонтара

1422А, из примера 57 Эванса, Сонтара и ТИПРО

и ТИПРО ПС.

ПС.

Приводимые процедуры испытаний использовали для определения различных характеристик и свойств, которые были приведены выше. Сокращение ASTM относится к Американскому обществу по испытанию материалов, ТАРРI к Американской ассоциации промышленности по производству пульпы и бумаги, ААТСС относится к Американской ассоциации специалистов по химии и окраске текстиля.

Основной вес определяли при помощи ASTM Д-3776-85, прочность на разрыв полосы при помощи ASTM Д1117, пористость по Фразиеру при помощи ASTM Д 737-75, непрозрачность при помощи ТАРРI T-245 M-60, прочность окраски на стирание при помощи процедуры ААТСС 8-1985.

Размер пор определяли с использованием пористости Култер, который производится фирмой "Култер Электроникс Лимитед, Лутон Беда", Англия. Образцы, подлежащие анализу, тщательно увлажняли, чтобы все доступные поры были полностью заполнены жидкостью. Смоченные образцы помещали в гнездо для образца фильтрующего агрегата, закрепленного блокирующим кольцом, и фиксировали величину размера пор.

Барьер определяли с использованием счетчика частиц порошка талька. Прямоугольный образец размером 10 х 28 см помещали над сквозными отверстиями плотно закрываемого ящика, содержащего тальк. Использовали внешний насос, чтобы заставить тальк покидать ящик и проходить через образец. Счетчик частиц показывал число частиц в минуту, которые прошли через образец в конкретной области размеров частиц. Каждый образец испытывали несколько раз для каждой области размеров частиц, чтобы можно было вычислить среднее значение.

Для предлагаемого способа ткани подвергали воздействию струй с высокой энергией и высокой ударной силой, которые поступают из близко расположенных небольших отверстий. Эти струи сообщают ткани произведение общей энергии удара (1 х Е) не менеe 0,7 МДж-Н/кг. В предпочтительном варианте струи сообщают ткани произведение общей энергии удара (1 х Е) 0,8-1,6 МДж-Н/кг. Оборудование общего типа пригодно для обработки водной струей.

Произведение энергии удара, сообщаемое водными струями, при столкновении с тканью, вычисляется из приводимых ниже выражений:

I=PA,

E=P˙Q/W˙Z˙S, где I удар;

Е энергия струи;

Р давление, под которым подают воду;

А площадь поперечного сечения струи;

Q объемный поток воды;

W вес ткани;

Z ширина ткани;

S скорость ткани.

Основное отличие известных способов гидросплетения от предлагаемого способа заключается в процедуре, при помощи которой ткань обрабатывается струей. Известные способы (например ТИПРО ПМС и Сонтара

ПМС и Сонтара ) начинаются с низких давлений и энергий удара и реализуются медленно. Это делается в способе Сонтара

) начинаются с низких давлений и энергий удара и реализуются медленно. Это делается в способе Сонтара потому, что дискретные волокна могут быть сдуты с сетки, а в способе ТИПРО

потому, что дискретные волокна могут быть сдуты с сетки, а в способе ТИПРО ПС для того, чтобы связанная в точке ткань не расслаивалась. Напротив, в предлагаемом способе используют высокое давление водной струи и ударную энергию, чтобы сплести нити так, чтобы длинные непрерывные нити не слишком разрушались в точке, где образуются концы и тонкие области. Концы и тонкие области значительно снижают однородность и свойства барьера сплетенной ткани.

ПС для того, чтобы связанная в точке ткань не расслаивалась. Напротив, в предлагаемом способе используют высокое давление водной струи и ударную энергию, чтобы сплести нити так, чтобы длинные непрерывные нити не слишком разрушались в точке, где образуются концы и тонкие области. Концы и тонкие области значительно снижают однородность и свойства барьера сплетенной ткани.

Приводимые в табл.4-9 примеpы служат иллюстрацией различий при обработке струей между предлагаемым и известными способами.

Ткань поступала со скоростью 4,57 м/мин под 8 струй из отверстий диаметром 0,013 см точно так же, как в примере 57, при использовании структурированной сетки, имеющей диаметр ячеек 0,122 см, которые расположены в шахматном порядке с расстоянием между центрами 0,203 см.

Ткань поступала со скоростью 36,58 м/мин под 5 струй из отверстий диаметром 0,013 см в количестве 15,6 шт/см на каждой стороне. Сторона 1 имела сетку с размером ячейки 0,2 мм, а сторона 2 0,149 мм.

Ткань поступала со скоростью 40,22 м/мин под 2 струи из комбинации отверстий диаметром 0,010 см с 19,89 отв/см и диаметром 0,0127 см с 16,38 отв/см. Стороны 1 и 2 имеют сетку в 0,149 мм

Ткань поступала со скоростью 36,58 м/мин под 4 струи из комбинации отверстий диаметром 0,0127 см с 15,6 отв/см и отверстий диаметром 0,0101 см с 31,2 отв/см. Сторона 1 имела сетку в 0,149 мм, а сторона 2 в 0,2 мм.

Ткань поступала со скоростью 36,58 м/мин под 4 струи из комбинации отверстий диаметром 0,0127 см с 9,36 отв/см, отверстий диаметром 0,0127 см с 15,6 отв/см и отверстий диаметром 0,0101 см с 31,2 отв/см. Сторона 1 имела сетку в 0,149 мм, а сторона 2 в 0,2 мм.

Необходимые произведения ударной энергии могут быть достигнуты при помощи функционирования с начальной стадией обработки водной струей при следующих условиях. Ткани могут быть обработаны с одной или обеих сторон при помощи близко расположенных отверстий небольшого диаметра. Линии струи могут быть расположены на 0,6-7,5 см выше листа, подлежащего обработке, и расположены в ряды, которые перпендикулярны движению ткани. Каждый ряд может содержать 4-31 отверстие для струи на сантиметр. Можно использовать диаметры отверстий в области от примерно 0,10-0,18 мм. Через отверстия необходимо подавать воду под давлением не менее 140,6 кг/см2. Однако в предпочтительном варианте через отверстия подают воду под давлением не менее 147,7 кг/см2. Ткань имеет подложку в виде мелкой сетки, в предпочтительном варианте с диаметром ячеек 0,2-0,149 мм. В зависимости от скорости ткани, которая может изменяться от 4,57 до 182,88 м/мин, другие параметры регулируют так, чтобы обеспечить произведение ударной энергии, необходимое в соответствии с настоящим изобретением, чтобы гарантировать необходимую степень эластичности ткани. Было установлено, что произведение ударной энергии должно быть не менее 0,70 МДж-Н/кг. Тонкие струи для чистовой обработки, работающие при более низком давлении (например струя 4 для образца 4 ТК-2850), могут быть использованы в качестве предпочтительной второй стадии способа, чтобы перераспределить гидросплетенные волокна.

Ткани, изготовленные с использованием предлагаемого способа, наряду с известными тканями сравнивали в следующих испытаниях. Новые ткани с тканью ТИБЕК 1422А. Предлагаемые ткани имеют улучшенную визуальную однородность, более высокую эластичность, имеют лучшие характеристики на ощупь по сравнению с производимой промышленностью ТИБЕК

1422А. Предлагаемые ткани имеют улучшенную визуальную однородность, более высокую эластичность, имеют лучшие характеристики на ощупь по сравнению с производимой промышленностью ТИБЕК 1422А. Благодаря структурным и поверхностным различиям, уровень удобства намного выше и способность "дышать" выше у предлагаемых тканей. Кроме того, гораздо более высокое удлинение обеспечивает новым тканям гораздо более высокую прочность при работе на разрыв, чем у продукта ТИБЕК

1422А. Благодаря структурным и поверхностным различиям, уровень удобства намного выше и способность "дышать" выше у предлагаемых тканей. Кроме того, гораздо более высокое удлинение обеспечивает новым тканям гораздо более высокую прочность при работе на разрыв, чем у продукта ТИБЕК 1422А.

1422А.

Новые ткани с примером 57 Эванса. Когда предлагаемые ткани сравнивали с примером 57 Эванса, то были отмечены существенные визуальные различия. Хотя основной вес в примере 57 Эванса составил 64,43 г/м2, а основной вес образцов новых тканей 1-4 равен 52,9 г/м2, ткань из примера 57 в высшей степени неоднородна, имеет лунки, расположенные по всей ткани. Они возникают из-за струй высокого давления воды (впрыскиваемой под давлением 140,6 кг/см2), которая отрывает поднятые концы грубой структурной сетки и удаляет волокна в этих областях.

Другое визуальное отличие заключается в поверхностной структуре, "напечатанной" на ткани при помощи структурной сетки. Пример 57 показывает определенную луночную структуру, которая весьма напоминает бумажное полотенце. Напротив, новые ткани являются совершенно гладкими и однородными, напоминающими замшу или шелк. Благодаря более гладкой поверхности, на новых тканях более просто печатать рисунок, используя процедуру шелковой трафаретки, и она дает более четкий печатный рисунок. Эти свойства весьма желательны для потребителей специальных тканей.

Новые ткани обладают также более высокой прочностью на разрыв и более высокими значениями работы на разрыв по сравнению с примером 57. Пример 57 имеет плохую однородность, из-за чего сухие частицы более легко пpоходят через небольшие полости ткани, что делает весь барьер непригодным для защитной одежды и, в том числе, для другой одежды. Однако, предлагаемые ткани получают при условиях, которые дают очень ровный продукт (т.е. очень мало полостей), что обеспечивает барьер более высокого уровня.

Новые ткани с Сонтара . Когда образцы ткани, полученной по настоящему способу (ТК-2850, образцы 1-4), сравнивали с тканью Сонтара

. Когда образцы ткани, полученной по настоящему способу (ТК-2850, образцы 1-4), сравнивали с тканью Сонтара типа 8004 (т.е. сплетенная водной струей ткань, содержащая 100% 1,35 dpf, дискретные полиэфирные волокна длиной 2,18 см типа 612 (с основным весом 54,26 г/м2) то новые ткани обладали существенно более высоким уровнем защиты типа барьера, благодаря своей более плотной сетке в тканях и результирующего более тонкого распределения размера пор. Ткани Сонтара

типа 8004 (т.е. сплетенная водной струей ткань, содержащая 100% 1,35 dpf, дискретные полиэфирные волокна длиной 2,18 см типа 612 (с основным весом 54,26 г/м2) то новые ткани обладали существенно более высоким уровнем защиты типа барьера, благодаря своей более плотной сетке в тканях и результирующего более тонкого распределения размера пор. Ткани Сонтара в общем случае используют для изготовления медицинских халатов. Защита типа барьера является важным требованием для большей части рабочей одежды. Ткани, полученные по предлагаемому способу, обладают также гораздо более высоким уровнем непрозрачности по сравнению с аналогичными показателями для ткани Сонтара

в общем случае используют для изготовления медицинских халатов. Защита типа барьера является важным требованием для большей части рабочей одежды. Ткани, полученные по предлагаемому способу, обладают также гораздо более высоким уровнем непрозрачности по сравнению с аналогичными показателями для ткани Сонтара (95% против 52%). Новые ткани дают текстуру, которая аналогична тканой ткани, в то время как ткань Сонтара

(95% против 52%). Новые ткани дают текстуру, которая аналогична тканой ткани, в то время как ткань Сонтара не может дать такой текстуры без введения в нее перемежающихся дополнительных волокон-наполнителей или при помощи использования гораздо более высокого основного веса. Благодаря слабой непрозрачности ткани Сонтара

не может дать такой текстуры без введения в нее перемежающихся дополнительных волокон-наполнителей или при помощи использования гораздо более высокого основного веса. Благодаря слабой непрозрачности ткани Сонтара ее нельзя использовать для нанесения рисунка в то время, как новые ткани дают в высшей степени хороший материал с рисунком.

ее нельзя использовать для нанесения рисунка в то время, как новые ткани дают в высшей степени хороший материал с рисунком.

Новые ткани с ТИПРО ПС. Новые ткани имеют много отличительных физических свойств по сравнению с тканями ТИПРО

ПС. Новые ткани имеют много отличительных физических свойств по сравнению с тканями ТИПРО ПС. Предлагаемыe ткани визуально более однородны, более гладкие и имеют более четкий рисунок по сравнению с РС-тканью. Основное преимущество заключается в величине работы на разрыв новых тканей (в 3-4 раза больше) над ПС-тканью. Уровень удобства для новых тканей составляет примерно 6,0 по шкале удобства Голдмана по сравнению с 4,0 для ПС-ткани. Шкала удобства Голдмана служит мерой физиологического комфорта и его измеряют величиной изоляции ткани и проницаемости для влаги. Эта шкала субъективно измеряет степень удобства, котоpая предоставляется тому, кто носит защитную одежду, изготовленную из нетканой ткани. В действительности, уровень удобства для новых тканей приближается к уровню известной рабочей одежды, изготовленной из тканой полиэфирной ткани (7,0 по шкале Голдмана).

ПС. Предлагаемыe ткани визуально более однородны, более гладкие и имеют более четкий рисунок по сравнению с РС-тканью. Основное преимущество заключается в величине работы на разрыв новых тканей (в 3-4 раза больше) над ПС-тканью. Уровень удобства для новых тканей составляет примерно 6,0 по шкале удобства Голдмана по сравнению с 4,0 для ПС-ткани. Шкала удобства Голдмана служит мерой физиологического комфорта и его измеряют величиной изоляции ткани и проницаемости для влаги. Эта шкала субъективно измеряет степень удобства, котоpая предоставляется тому, кто носит защитную одежду, изготовленную из нетканой ткани. В действительности, уровень удобства для новых тканей приближается к уровню известной рабочей одежды, изготовленной из тканой полиэфирной ткани (7,0 по шкале Голдмана).

Основная физическая структура предлагаемых тканей отличается от ПС-ткани также. Способность ПС-тканей отводить тепло и пары влаги объясняется дискретными капиллярными каналами, образующимися в определенных областях, кратерами, которые покрывают 40% площади поверхности с каждой стороны, которые образуются, когда водяные струи разрывают слабо связанные области вокруг каждой токи П и С-связи. Напротив, отсутствие связывания по предлагаемому способу приводит к образованию целостной поверхности, обладающeй способностью отводить тепло и пары влаги, следовательно, при этом предоставляется большее удобство для человека.

Поверхностная текстура даже более заметно отличается после нанесения краски и/или рисунка. Благодаря своей гладкости и однородности предлагаемые ткани обеспечивают более высокую четкость рисунка и дают более точное изображение.

Предлагаемый способ обработки водной струей вытянутой ткани из полиолефиновых волокон обеспечивает дополнительную целостность ткани в результате сплетения и блокировки нитей случайным образом. Это увеличивает уровень способности ткани "дышать", прочность на разрыв, удлинения, работу на разрыв и стойкость к повреждению поверхности. Полученная в результате ткань пригодна для ограниченного использования нетканых и, особенно, текстильных тканей. Сплетенная ткань демонстрирует уникальную комбинацию желательных и полезных свойств, которые отсутствуют у известных тканей. Эта ткань соединяет в себе мягкость, гладкость, ощущение замши на ощупь тканой ткани с большой прочностью на разрыв, удлинения и работой на разрыв. Высокий уровень удобства, измеряемый отводом тепла и влаги (в соответствии с испытанием Голдмана на комфорт), достигается наряду с высокой непрозрачностью и хорошей защитой типа барьера от сухих мелких частиц. Благодаря своей гладкой поверхности и однородности, эта ткань обеспечивает высокую четкость рисунка, которая в высшей степени желательна для потребителей такой одежды.

Предлагаемый способ оптимизирует как свойство барьера, так и стабильность поверхности при использовании комбинации параметров (например струй и давлений), которые сначала сплетают волокна, а затем равномерно их перераспределяют. Это достигается сначала при помощи сплетения ткани с использованием относительно больших диаметров струй при больших расстояниях между ними и высоких давлениях, а затем при помощи более тонких струй, расположенных на более близких расстояниях, при более низких давлениях, чтобы перераспределить волокна и закрыть случайные открытые области между волокнами. В качестве альтернативы свойство барьера и стабильность поверхности можно оптимизировать при помощи сплетения ткани, используя струи с очень большим диаметром, которые близко расположены друг от друга, используя очень высокие давления. В соответствии с предлагаемым способом используют сетки (сита), которые намного тоньше (0,24-0,1 мм), чем тем, что использовались в известных способах (пример 57 Эванса). Это снижает тенденцию струй передвигать волокна по ячейкам сетки и формировать пустоты.

Если необходимо, то дополнительное увеличение удобства для человека, который носит одежду, изготовленную из тканей, являющихся предметом изобретения, можно извлечь, если чистовая обработка применяется к гидросплетенной ткани. В частности, гидрофильная или гидрофобная чистовая обработка может быть осуществлена следующим образом:

Композицию ванны для гидрофильной обработки приготавливали из компонентов (веса), приведенных в табл.10.

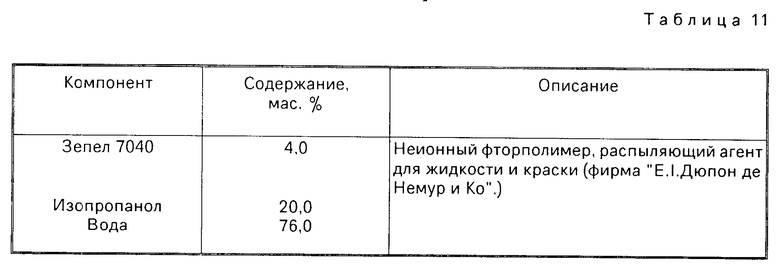

Композицию ванны для гидрофобной обработки приготавливали из компонентов (веса), приведенных в табл.11.

Изобретение допускает многочисленные модификации, замены и изменения, не выходя из области и существенных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Нетканое полотно и способ его изготовления | 1989 |

|

SU1836512A3 |

| ТКАНЬ | 1989 |

|

RU2041984C1 |

| МНОГОСЛОЙНАЯ СТРУКТУРА ДЛЯ БАЛЛИСТИЧЕСКОЙ ЗАЩИТЫ | 1997 |

|

RU2180954C2 |

| СМЕСЬ ШТАПЕЛЬНЫХ ВОЛОКОН И ТЕПЛОСТОЙКАЯ ПРОЧНАЯ ТКАНЬ | 1991 |

|

RU2051223C1 |

| КОМПОЗИТ, СТОЙКИЙ К УДАРАМ НОЖА | 2000 |

|

RU2240713C2 |

| УСТОЙЧИВЫЕ К РАЗРЕЗАНИЮ ПРЯЖА, МАТЕРИАЛ И ПРЕДМЕТ ОДЕЖДЫ | 1996 |

|

RU2178470C2 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ВОЛОКНИСТЫХ ЛЕНТ | 1991 |

|

RU2031828C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИКОМПОНЕНТНОГО ВОЛОКНА ТИПА "ЯДРО-ОБОЛОЧКА" | 1990 |

|

RU2044804C1 |

| ТКАНЫЙ МАТЕРИАЛ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЗАЩИТНОЙ ОДЕЖДЕ И ЗАЩИТНАЯ ОДЕЖДА УЛУЧШЕННОГО КОМФОРТА | 1994 |

|

RU2098527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРУБОЙ ХЛОПЧАТОБУМАЖНОЙ ТКАНИ | 1991 |

|

RU2009283C1 |

Использование: для гидросплетения непрерывных полиолефиновых волокнистых нитей, с тем чтобы получить тканевый материал. Сущность изобретения: нити наносят на сетку (сито) с размером ячеек 0,24 0,1 мм и пропускают под водяными струями высокого давления, работающими под давлением не менее 140,5 кг/см2 и обеспечивающими общую энергию удара не менее 0,7 МДж-Н/кг, чтобы сплести нити. Гидросплетенную ткань пропускают под более тонкими водяными струями для окончательной обработки, которые работают под давлением 21,09-84,4 кг/см2 с тем чтобы перераспределить нити. Если это необходимо, то окончательную обработку можно применять к гидросплетенной ткани. Полученная в результате гидросплетенная ткань обладает значительно более высокой визуальной однородностью, непрозрачностью, мягкостью, удобством, прочностью и свойствами барьера по сравнению с известными тканями, что делает их особенно полезными при изготовлении современной рабочей одежды. 2 с. и 9 з.п.ф-лы, 9 ил. 11 табл.

| Патент США N 3485706, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-08-20—Публикация

1991-08-13—Подача