Изобретение относится к строительству и может быть использовано в конструкциях силосных корпусов, предназначенных для хранения сыпучих материалов.

Известен силосный корпус для хранения сыпучих материалов, стены которого образованы расположенными рядами по высоте основными и доборными элементами со срединными цилиндрическими поверхностями незамкнутого профиля. Цилиндрическая срединная поверхность каждого основного элемента имеет горизонтальную направляющую в виде кривой, состоящей из двух дуг сопряженных окружностей, центры которых лежат по разные стороны от срединной поверхности. Длина каждой дуги не превышает 1/3 длины окружности (в различных вариантах она может составлять 1/6, 1/4 или 1/3 длины окружности). Горизонтальная направляющая цилиндрической срединной поверхности доборного элемента представляет собой одну дугу окружности того же радиуса, что и у основных элементов, величиной в пределах 1/3 ее длины (в разных вариантах она также может быть равна 1/6, 1/4 или 1/3 длины окружности). Срединные цилиндрические поверхности смежных основных элементов касаются друг друга. Точка касания делит каждый основной элемент на две части. На боковой поверхности каждого основного элемента с выпуклой стороны размещают два места стыковки, которые разделяют его на три неравные части: короткую утолщенную центральную и две тонкие цилиндрические крайние. К боковой поверхности каждого неконтурного основного элемента присоединены концы двух смежных основных элементов. Каждый неконтурный основной элемент служит стеной четырех емкостей: двух цилиндрических и двух "звездочек". Концы каждого основного элемента присоединены к двум смежным элементам, непосредственно не связанным между собой. Доборные элементы, размещенные по периметру силосного корпуса, одним концом присоединены к боковой поверхности смежного элемента, а другим к концу другого смежного элемента.

В таком решении силосного корпуса использование каждого неконтурного основного элемента в качестве стены нескольких емкостей позволяет повысить жесткость конструкции и снизить расход материала.

Недостатками данного решения являются следующие:

сложная и некомпактная форма основных элементов, имеющих утолщения в центральной части и на концах и выполненных со срединной цилиндрической поверхностью, горизонтальной направляющей которой является кривая, состоящая из двух дуг сопряженных окружностей с центрами, лежащими по разные стороны от срединной поверхности, что усложняет и удорожает изготовление и транспортирование основных элементов;

недостаточно высокая сборность конструкции силосного корпуса, в котором на каждую емкость приходится сравнительно большое число элементов и их стыков, что повышает затраты на изготовление, транспортирование и монтаж конструкции;

несовершенная номенклатура сборных элементов силосного корпуса с неоптимальным уровнем унификации (включая два типоразмера индустриальных изделий основные и доборные), что увеличивает затраты на изготовление конструкции.

Цель изобретения повышение уровня сборности и унификации конструктивного решения и снижения затрат на изготовление, транспортирование и монтаж конструкции.

Цель достигается тем, что в силосном корпусе, стены которого образованы элементами со срединными цилиндрическими поверхностями незамкнутого профиля, расположенными рядами по высоте и состыкованными так, что к выпуклой боковой поверхности каждого неконтурного элемента примыкают концы смежных элементов, изменена форма, система стыковки и схема размещения цилиндрических элементов. При этом в местах соединения срединные поверхности смежных цилиндрических элементов пересекают друг друга. На боковой поверхности каждого элемента размещено по три места стыковки, которые делят их на четыре части. Цилиндрическая срединная поверхность каждого элемента имеет горизонтальную направляющую в виде дуги одной окружности. Наиболее целесообразная величина этой дуги 2/3 от длины окружности. В соответствии с принятой в заявленном решении схемой размещения цилиндрических элементов каждый неконтурный элемент служит стеной пяти емкостей. Между собой цилиндрические элементы соединены так, что каждый элемент своими концами пристыкован к двум смежным элементам, непосредственно связанным друг с другом, а к боковой поверхности каждого неконтурного элемента присоединены своими концами три смежных элемента. Схема размещения цилиндрически элементов в плане циклически симметрична. В центре ее циклической симметрии расположена емкость в форме шестиугольной "звездочки".

Предлагаемое решение позволяет использовать в качестве горизонтальной направляющей у цилиндрической срединной поверхности элементов дугу одной окружности величиной в 2/3 ее длины, достичь взаимного пересечения срединных поверхностей смежных цилиндрических элементов в месте соединения, разместить на боковой поверхности цилиндрического элемента три места стыковки, обеспечить деление неконтурных цилиндрических элементов местами стыковки на четыре части, присоединить к боковой поверхности каждого неконтурного элемента концы трех смежных элементов, осуществить стыковку каждого цилиндрического элемента концами с боковыми поверхностями двух смежных элементов, непосредственно соединенных друг с другом, создать систему размещения цилиндрических элементов, в которой каждый неконтурный элемент служит стеной пяти емкостей, обеспечить однотипность цилиндрических элементов.

Перечисленное выше позволяет повысить уровень сборности и унификации конструктивного решения и снизить затраты на изготовление, транспортирование и монтаж конструкции.

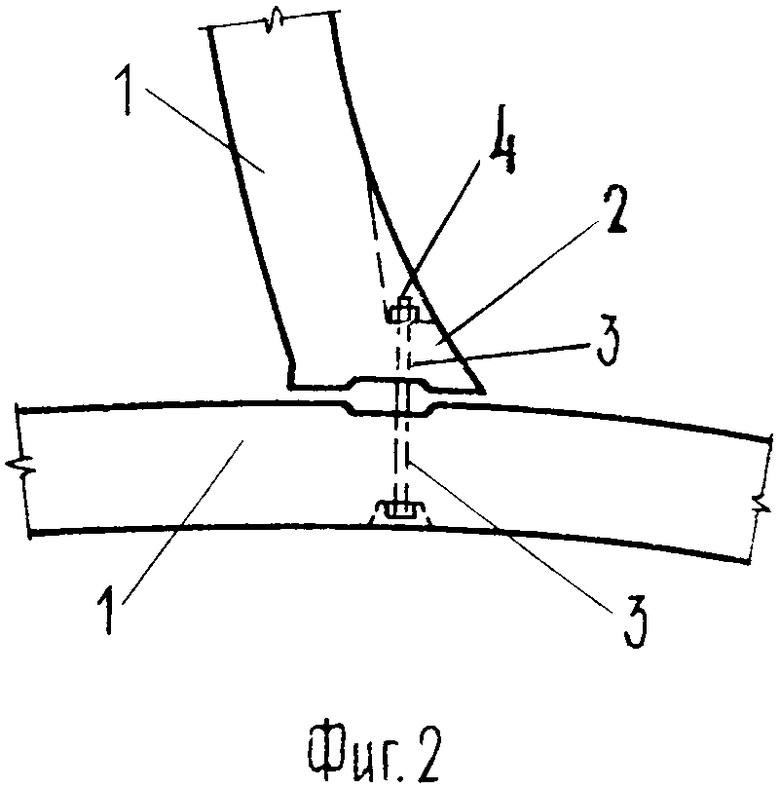

На фиг.1 представлен план размещения цилиндрических элементов; на фиг.2 соединение цилиндрического элемента со смежным, план; на фиг.3 цилиндрический элемент, план.

Силосный корпус включает стены из цилиндрических элементов 1, расположенных рядами по высоте. Цилиндрические элементы 1 имеют утолщение 2 на концах и отверстия 3 под болты 4 по концам и в местах стыков. Цилиндрические элементы 1 выполняются из железобетона в заводских условиях традиционными методами. Наиболее целесообразная высота элемента составляет 1,2 м, диаметр внутренней окружности 3-4 м, толщина стенок 80-120 мм.

Монтаж силосного корпуса на строительной площадке сводится к поярусной установке цилиндрических элементов 1 и соединении их между собой болтами 4, пропущенными через отверстия 3 с последующим замоноличиванием стыков.

Предлагаемый силосный корпус благодаря использованию в качестве горизонтальной направляющей у цилиндрической срединной поверхности каждого элемента одной дуги окружности увеличенной длины и схеме стыковки, обуславливающей взаимное пересечение срединных поверхностей смежных элементов, позволяет разместить утолщения элементов только на их концах и выполнить цилиндрические элементы в более технологически простой, компактной и транспортабельной форме, что снижает затраты на изготовление и перевозку конструкции.

Кроме того, предлагаемое решение за счет предложенной формы цилиндрических элементов и системы их размещения и стыковки позволяет повысить уровень сборности конструкции силосного корпуса путем уменьшения числа элементов и стыков, приходящихся на одну емкость, что ведет к снижению затрат на изготовление, транспортирование и монтаж конструкции. Так, например, лучший по уровню сборности вариант прототипа для выполнения 29 емкостей (23 круглых силосов и 6 "звездочек" требует использования в каждом ряду 41 элемента (28 основных и 13 доборных) и 69 стыков. Это означает, что на одну емкость в нем приходится 1,411 элемента и 2,379 стыка. В предлагаемом же силосном корпусе для выполнения 19 емкостей требуется 18 элементов и 36 стыков, что соответствует значениям 0,947 элемента и 1,895 стыка, приходящимся на одну емкость, и свидетельствует о более высоком уровне сборности.

Следует также отметить, что форма, размещение и система стыковки цилиндрических элементов в предлагаемом решении позволяет максимально сократить число типоразмеров сборных элементов и, тем самым, повысить уровень унификации конструктивного решения, что, в свою очередь, способствует снижению затрат на изготовление и улучшению качества индустриальных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОСНЫЙ КОРПУС | 1992 |

|

RU2040670C1 |

| СИЛОСНЫЙ КОРПУС | 1992 |

|

RU2045644C1 |

| ХРАНИЛИЩЕ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2044123C1 |

| ХРАНИЛИЩЕ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1996 |

|

RU2114265C1 |

| СИЛОСНЫЙ КОРПУС | 1992 |

|

RU2040668C1 |

| ХРАНИЛИЩЕ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2040677C1 |

| СИЛОСНЫЙ КОРПУС | 1992 |

|

RU2040669C1 |

| ХРАНИЛИЩЕ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2040675C1 |

| ХРАНИЛИЩЕ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2057238C1 |

| СИЛОСНЫЙ КОРПУС | 1996 |

|

RU2098581C1 |

Использование: промышленное и сельскохозяйственное строительство. Сущность изобретения: силосный корпус включает стены из сборных цилиндрических элементов, расположенных рядами по высоте. Стеновые элементы имеют утолщения на концах и отверстия под болты по концам и в местах стыков. 3 ил.

СИЛОСНЫЙ КОРПУС для хранения сыпучих материалов, стены которого образованы элементами со срединными цилиндрическими поверхностями незамкнутого профиля, расположенными рядами по высоте и состыкованными так, что к выпуклой боковой поверхности каждого неконтурного элемента примыкают концы смежных элементов, отличающийся тем, что срединная цилиндрическая поверхность каждого элемента имеет горизонтальную направляющую в виде дуги одной окружности величиной в 2/3 ее длины, к каждому неконтурному элементу присоединены три смежных элемента, а их срединные поверхности пересекают его срединную поверхность и делят его на четыре части, причем каждый элемент своими концами пристыкован к двум непосредственно соединенным друг с другом элементам.

| Силосный корпус | 1987 |

|

SU1469063A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-07-25—Публикация

1992-10-23—Подача