Изобретение относится к электронной технике и может быть использовано при изготовлении цветных электронно-лучевых трубок (ЦЭЛТ).

Известен способ формирования черной матрицы на экране цветного кинескопа, включающий нанесение пленки поливинилового спирта с фотосенсибилизирующей добавкой, фотоэкспонирование через теневую маску, проявление задубленного рельефа поливинилового спирта, нанесение слоя тонкодисперсного графита, травление перекисью водорода и промывку водой [1]

Недостатком этого способа является плохая сплошность графитового покрытия и в связи с этим относительно высокий коэффициент оптического отражения матричного экрана.

Известен также способ формирования черной матрицы на экране цветного кинескопа, принятый за прототип, включающий кроме перечисленных операций смачивание поверхности стекла с рельефом поливинилового спирта раствором неионогенного поверхностно-активного вещества перед нанесением слоя тонкодисперсного графита [2]

Недостатком этого способа является то, что на операциях травления перекисью водорода и промывки водой одновременно с образованием отверстий (гнезд для люминофоров) в графитовом покрытии (вследствие удаления рельфа поливинилового спирта и частиц графита, лежащих на его вершинах) происходит нарушение черного слоя между отверстиями из-за частичного вымывания графита на этих участках. Вымывание графита увеличивает коэффициент оптического отражения матричного экрана.

Целью изобретения является снижение коэффициента оптического отражения экрана за счет уменьшения вымывания графита на поверхности стекла между отверстиями в матрице при операциях травления и промывки водой.

Поставленная цель достигается тем, что в способе, включающем нанесение пленки поливинилового спирта с фотосенсибилизирующей добавкой, фотоэкспонирование через теневую маску, проявление задубленного рельфа поливинилового спирта, смачивание проявленного рельефа раствором неионогенного поверхностно-активного вещества, нанесение слоя тонкодисперсного графита, травление перекисью водорода и промывку водой, нанесенный слой тонкодисперсного графита перед травлением перекисью водорода смачивают раствором соли щелочноземельного металла или раствором соли алюминия. В качестве раствора соли щелочноземельного металла используют раствор азотнокислых стронция или бария концентрации 0,015-0,1 моль/л, а в качестве раствора соли алюминия используют раствор сернокислого алюминия концентрации 0,003-0,045 моль/л.

Изобретение иллюстрируется следующим примером.

Внутреннюю поверхность экранного стекла 32ЛКД1Ц обливали 3%-ным раствором поливинилового спирта, содержащим 0,2% двухромовокислого аммония, служащего фотосенсибилизатором. Высушенное покрытие фотоэкспонировали, проявляли водой рельеф задубленного поливинилового спирта, смачивали 0,3%-ным раствором сульфооксиэтилированного диалкилфенола, после повторной сушки на покрытие пульверизацией наносили коллоидно-графитовый препарат и смачивали раствором азотнокислого стронция или азотнокислого бария концентрации 0,01-0,15 моль/л, или раствором сернокислого алюминия концентрации 0,001-0,055 моль/л. Через 30 с покрытие последовательно обрабатывали раствором перекиси водорода и струей воды до удаления графита с мест будущего расположения люминофорных точек (где ранее был сформирован рельеф поливинилового спирта). После сушки по принятой технологии наносили люминофоры зеленого, синего и красного цветов свечения.

Параллельно по той же технологии из тех же люминофоров формировали матричные экраны согласно прототипа.

На всех изготовленных экранах измеряли коэффициент оптического отражения с источником света А.

Параллельно для оценки влияния на прочность слоя графита, нанесенного на поверхность стекла, обработки растворами азотнокислого бария или сернокислого алюминия на чистые стеклянные пластинки (без поливинилового спирта) пульверизацией наносили коллоидно-графитовый препарат и затем графитовые покрытия подвергали воздействию растворов и воды в том же порядке и в тех же режимах, как и в процессе формирования матрицы. Весовым методом определяли количество графита, нанесенного на пластинку, и оставшегося после технологических обработок.

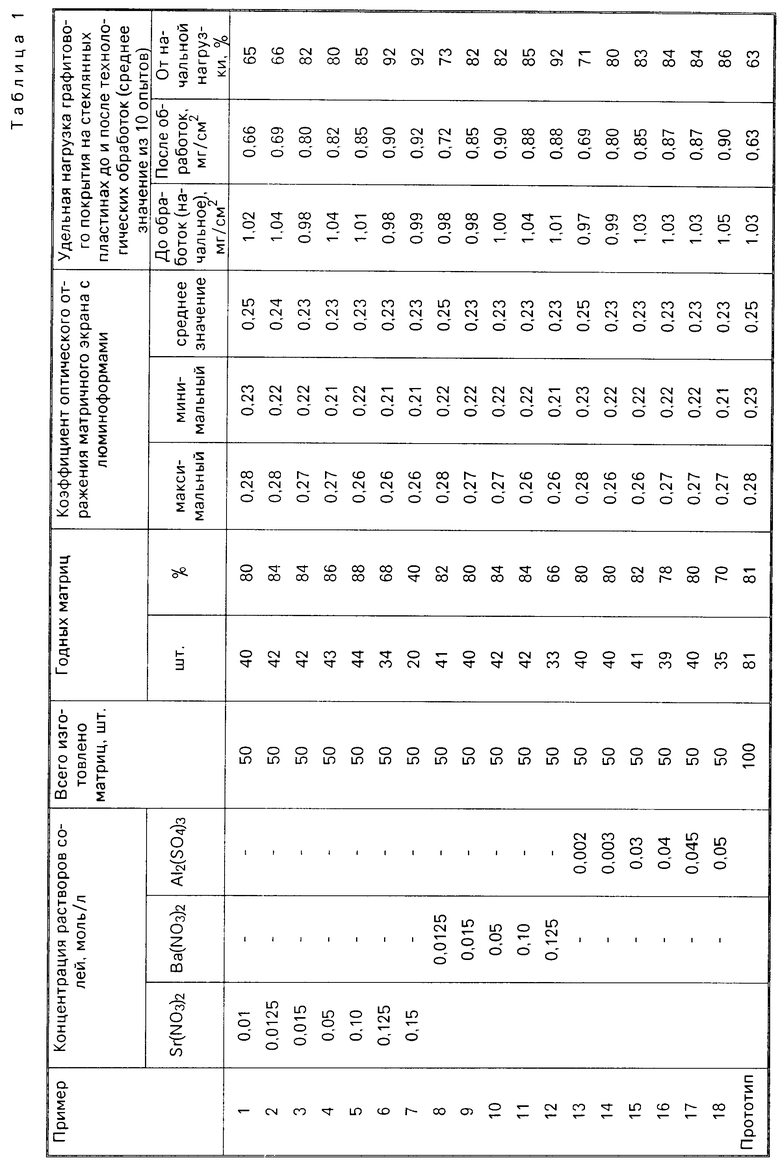

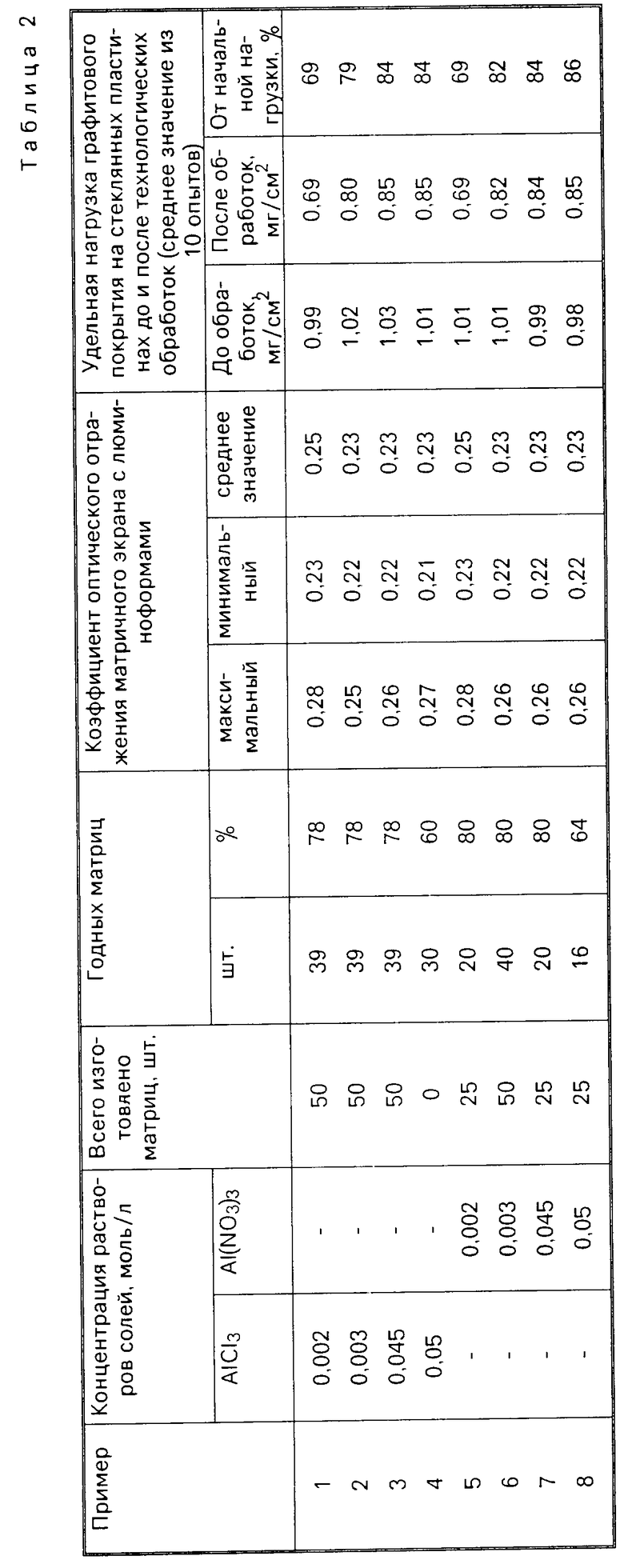

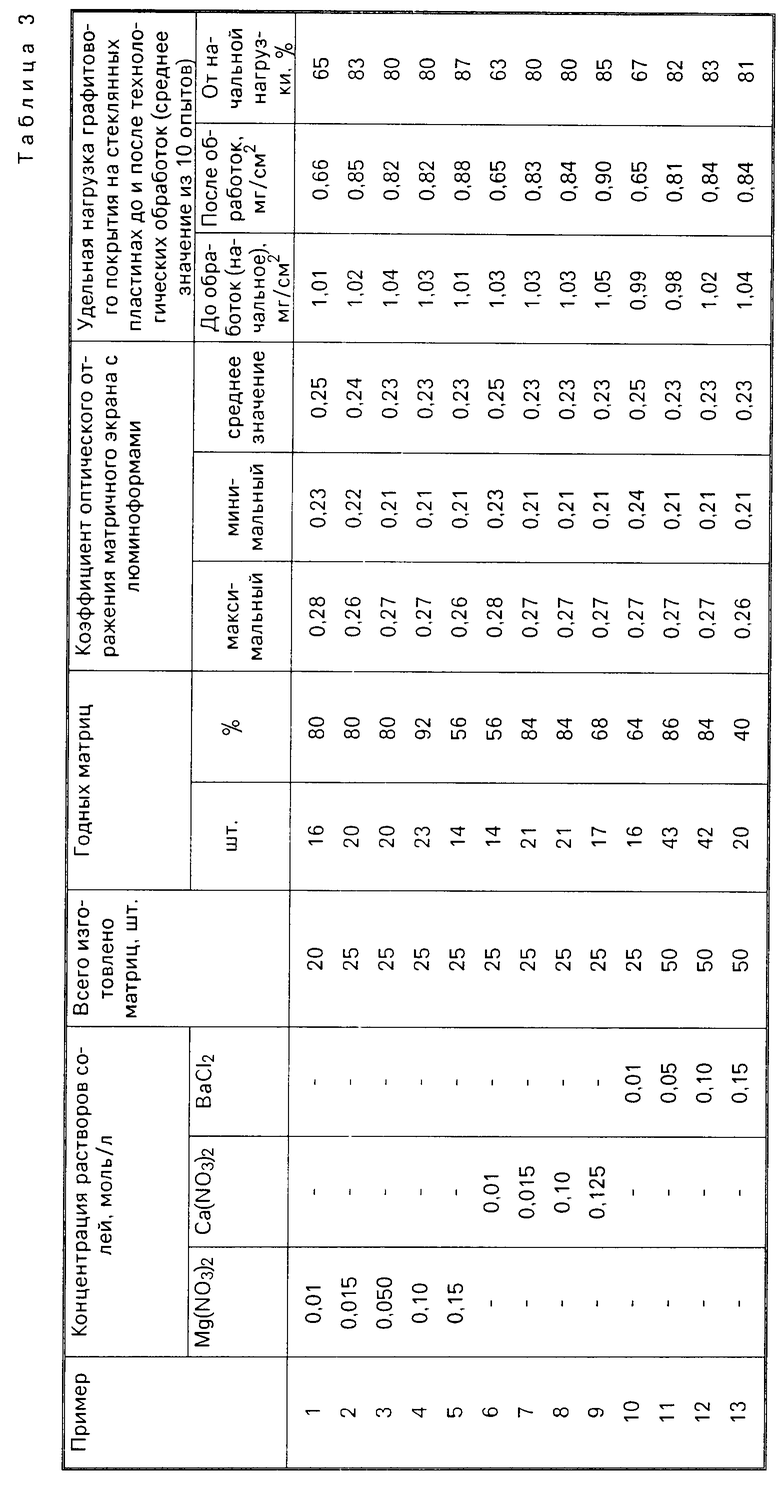

Результаты сведены в табл. 1-3.

Из таблицы видно, что при применении в предлагаемом способе для смачивания графитового покрытия перед травлением перекисью водорода раствора азотнокислого бария концентрации 0,015-0,1 моль/л, или раствора азотнокислого стронция такой же концентрации, или раствора сернокислого алюминия концентрации 0,003-0,045 моль/л выход годных матриц составляет около 80% т.е. соответствует выходу годных матриц, получаемых по способу, принятому за прототип.

Из табл. 1-3 также видно, что смачивание графитового покрытия указанными растворами уменьшает вымывание графита на операциях травления перекисью водорода и обработки водой. Именно этим можно объяснить снижение коэффициента оптического отражения матричных экранов в предлагаемом способе.

Нижний предел концентрации растворов азотнокислых солей бария и стронция и сернокислого алюминия ограничивает область эффективности предлагаемого способа. Ниже этого предела коэффициент оптического отражения остается на уровне коэффициента оптического отражения экрана, изготовленного по прототипу.

Превышение верхнего предела ведет к увеличению технологического брака. Основным видом технологического брака при этом является плохое проявление матрицы, т.е. не вскрытие на операциях травления и обработки водой отверстий в черном покрытии.

Таким образом, в пределах концентраций солей, указанных в формуле изобретения, предлагаемый способ за счет повышения стойкости графитового покрытия к мокрым обработкам позволяет улучшить параметр матричного экрана цветного электронно-лучевого прибора (коэффициент оптического отражения), от которого зависит контрастность изображения без снижения технологического выхода.

Экономический эффект от внедрения предполагаемого изобретения составит около 15 тыс. руб в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ЧЕРНОЙ МАТРИЦЫ НА ЭКРАНЕ ЦВЕТНОГО КИНЕСКОПА | 1986 |

|

RU1393203C |

| СПОСОБ ФОРМИРОВАНИЯ ЧЕРНОЙ МАТРИЦЫ НА ЭКРАНЕ ЦВЕТНОГО КИНЕСКОПА | 1992 |

|

RU2054731C1 |

| Способ изготовления светопоглощающей матрицы для экранов цветных кинескопов | 1972 |

|

SU470014A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЮМИНЕСЦЕНТНОГО ЭКРАНА | 1992 |

|

RU2032245C1 |

| Способ изготовления светочувствительного раствора | 1982 |

|

SU1100145A1 |

| Способ изготовления экрана | 1971 |

|

SU460586A1 |

| СРЕДА ДЛЯ ПЕЧАТИ | 2014 |

|

RU2586980C2 |

| Способ изготовления металлических шкал, сеток и т.п. изделий | 1959 |

|

SU137011A1 |

| СВЕТОЧУВСТВИТЕЛЬНЫЙ КОПИРОВАЛЬНЫЙ МАТЕРИАЛ | 1973 |

|

SU404288A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОПОГЛОЩАЮЩЕЙ МАТРИЦЫ | 1991 |

|

RU2047927C1 |

Использование: электронная техника, изготовление цветных электронно-лучевых трубок. Сущность изобретения: способ включает нанесение пленки поливинилового спирта с фотосенсибилизирующей добавкой, фотоэкспонирование через теневую маску, проявление задубленного рельефа поливинилового спирта, смачивание проявленного рельефа раствором неионогенного поверхностно-активного вещества, нанесение слоя тонкодисперсного графита, травление перекисью водорода и промывку водой. Нанесенный слой тонкодисперсного графита перед травлением перекисью водорода смачивают раствором соли щелочно-земельного металла или раствором соли алюминия. В качестве раствора соли щелочно-земельного металла используют раствор азотнокислого стронция или бария концентрации 0,015 0,1 моль/л, а в качестве раствора соли алюминия раствор сернокислого алюминия концентрации 0,003 - 0,045 моль/л. 3 табл.

СПОСОБ ФОРМИРОВАНИЯ ЧЕРНОЙ МАТРИЦЫ НА ЭКРАНЕ ЦВЕТНОГО КИНЕСКОПА, включающий нанесение пленки поливинилового спирта с фотосенсибилизирующей добавкой, фотоэкспонирование через теневую маску, проявление задубленного рельефа поливинилового спирта, смачивание проявленного рельефа раствором неионогенного поверхностно-активного вещества, нанесение слоя тонкодисперсного графита, травление пероксидом водорода и промывку водой, отличающийся тем, что, с целью снижения коэффициента оптического отражения матричного экрана, нанесенный слой тонкодисперсного графита перед травлением пероксидом водорода смачивают раствором соли щелочноземельного металла концентрации 0,015 0,1 моль/л или раствором соли алюминия концентрации 0,003 0,45 моль/л.

| СПОСОБ ФОРМИРОВАНИЯ ЧЕРНОЙ МАТРИЦЫ НА ЭКРАНЕ ЦВЕТНОГО КИНЕСКОПА | 1986 |

|

RU1393203C |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-25—Публикация

1991-06-28—Подача