Изобретение относится к электротехнике и может быть использовано в химических источниках тока.

Известен газодиффузионный электрод для химического источника тока, включающий несущий слой и активный каталитический слой, состоящие из порошкообразного углерода (1-40 мас.) и гидрофобного полимерного связующего (60-99 мас.), представляющего собой политетрафторэтилен или поливинилхлорид, а также токосъем, расположенный с внешней стороны гидрофобного слоя.

Недостатком данного электрода является высокое внутреннее сопротивление, обусловленное высоким содержанием инертного гидрофобного полимерного связующего, трудность обеспечения хорошего контакта токоснимающего коллектора с гидрофобным слоем.

Наиболее близким к предлагаемому газодиффузионному электроду по совокупности признаков является газодиффузионный электрод для химического источника тока, включающего активный слой, состоящий из активированного угля и гидрофобного полимера, гидрофобный слой, состоящий из полиэтилена, и токоотводящую металлическую сетку.

Недостатком данного электрода является невысокий срок службы, что обусловлено комплексом причин. Во-первых, он имеет невысокий ресурс работы из-за быстрого заполнения пор активного слоя электролитом и смещения границы раздела сред газ-электролит в неактивный слой. Во-вторых, он имеет невысокие механические характеристики и не выдерживает без повреждений даже небольшие деформации и нагрузки, часто возникающие в процессе эксплуатации источника тока. В-третьих, токоотводящая сетка в данном электроде непосредственно контактирует с электролитом, что приводит к коррозии сетки или требует применения коррозионно-стойких материалов для сетки.

Сущность изобретения заключается в следующем.

Изобретение направлено на повышение срока службы газодиффузионного электрода для химического источника тока путем повышения его ресурса, увеличения его механической прочности и снижения коррозии токоотводящей сетки.

При осуществлении изобретения достигается снижение скорости заполнения электролитом пор в каталитическом и гидрофобном слоях, многократное повышение прочности и гибкости слоев, повышение прочности их сцепления друг с другом и токоотводящей сеткой, устранение контакта токоотводящей сетки с электролитом.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном газодиффузионном электроде для химического источника тока, включающем активный слой, состоящий из активированного угля и гидрофобного полимера, гидрофобный слой, состоящий из полиэтилена, и токоотводящую сетку, в активный слой в качестве гидрофобного полимера введен полиэтилен с молекулярной массой (ММ) от 106 до 6х106 при следующем соотношении, мас. активированный уголь 85-98 полиэтилен 2-15, а гидрофобный слой изготовлен из технического углерода и полиэтилена с молекулярной массой от 106 до 6х106 при следующем соотношении, мас. технический углерод 60-95 полиэтилен 5-40, а также тем, что в указанный выше гидрофобный слой дополнительно может быть введен полиэтилен с молекулярной массой от 105 до 106 при следующем соотношении, мас. технический углерод 60-95 полиэтилен с ММ=106 6х106 4-30 полиэтилен с ММ=105 106 1-20, а также тем, что токоотводящую сетку могут располагать внутри указанного выше гидрофобного слоя.

Применение полиэтилена с молекулярной массой от 106 до 6х106 в качестве гидрофобного связующего для активного слоя позволяет благодаря его физико-химическим и технологическим свойствам создавать внутри активного слоя разветвленную сеть гидрофобных каналов, легко проницаемых для газа и труднопроницаемых для электролита. Это позволяет стабилизировать границу раздела сред газ-электролит внутри активного слоя и повысить тем самым ресурс работы электрода. Кроме того, указанный полиэтилен позволяет в десятки раз повысить механические характеристики активного слоя по сравнению, например, с политетрафторэтиленом. Указанные эффекты не достигаются при применении полиэтилена с молекулярной массой менее 106 или более 6х106.

В случае гидрофобного слоя предлагаемого электрода полиэтилен с молекулярной массой от 106 до 6 ˙ 106 позволяет многократно повысить его механические характеристики и прочность сцепления с активным слоем, также содержащим указанный полиэтилен. Дополнительная добавка полиэтилена с молекулярной массой от 105 до 106 позволяет повысить гидрофобность этого слоя за счет более равномерного покрытия этим полиэтиленом частиц технического углерода.

Высокая электропроводность и гидрофобность гидрофобного слоя электрода позволяет разместить внутри него токоотводящую сетку, обеспечив при этом хороший токосъем, прочность сцепления сетки с электродной массой и предохранение сетки от контакта с электролитом.

Проведенный анализ уровня техники позволил установить, что аналог, характеризующийся признаками, идентичными всем существенным признакам изобретения, не обнаружен, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня проведен дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками изобретения, результаты показывают, что изобретение не следует для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

Сведения, подтверждающие возможность осуществления изобретения, заключаются в следующем.

Газодиффузионный электрод, состоящий из активного слоя толщиной 0,4 мм, содержащий 95 мас. активированного угля и 5 мас. полиэтилена с молекулярной массой 2 ˙ 106, гидрофобного слоя толщиной 0,8 мм, содержащий 80 мас. технического углерода и 20 мас. полиэтилена с молекулярной массой 2 ˙ 106, стальную плетенную сетку толщиной 0,4 мм, расположенную посередине гидрофобного слоя, может быть приготовлен следующим способом.

Готовят активный слой. Для этого смешивают 95 г активированного угля и 5 г полиэтилена с указанной молекулярной массой. Затем к смеси добавляют 120 мл индустриального масла и смешение продолжают сначала при комнатной температуре, а затем при 160оС. После этого из полученной смеси при 160оС прессуют лист толщиной 0,4 мм.

Готовят гидрофобный слой. Для этого смешивают 80 г технического углерода и 20 г полиэтилена с указанной молекулярной массой. Затем к смеси добавляют 250 мл индустриального масла и смешение продолжают сначала при комнатной температуре, а затем при 160оС. Из полученной смеси при 160оС прессуют листы толщиной 0,4 мм.

Формуют электрод в целом. Для этого укладывают последовательно активный слой, лист гидрофобного слоя, стальную сетку и лист гидрофобного слоя. Прессуют пакет при 160оС и удельном давлении ≈5,0 МПа.

Экстрагируют масло из электрода в аппарате Сокслета с помощью четыреххлористого углерода.

Полученный электрод имеет толщину 1,1-1,2 мм, обладает высокой механической прочностью и гибкостью способен многократно подвергаться перегибам без разрушения и расслоения. Суммарная пористость электрода ≈60 об% Размер пор менее 0,5 мкм.

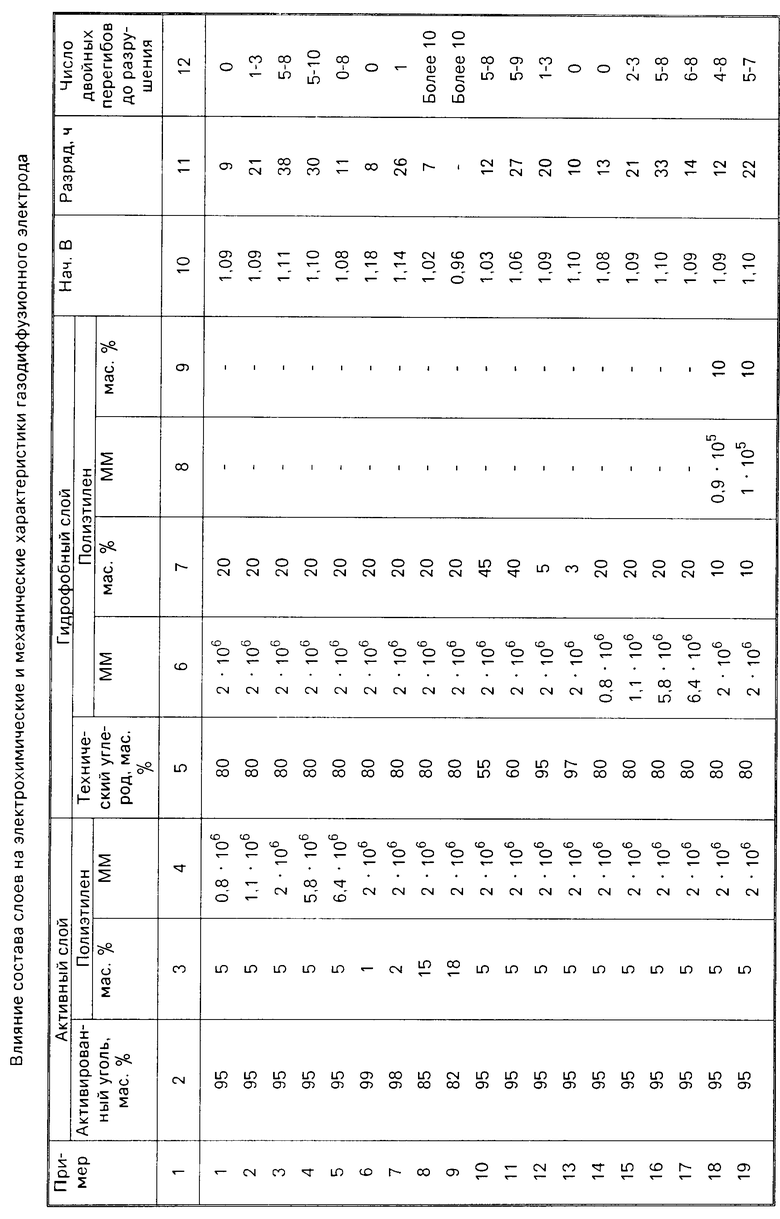

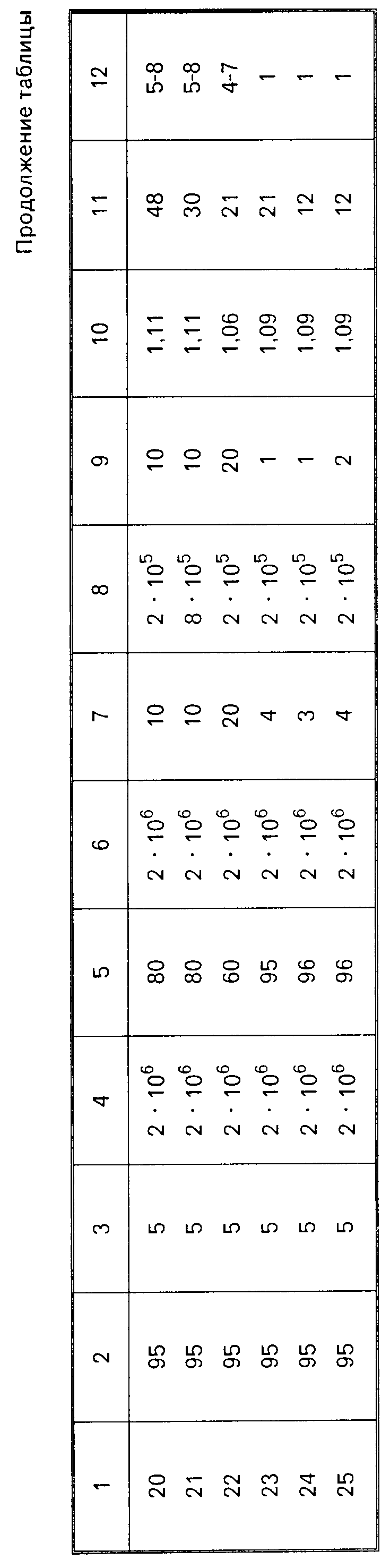

Электрохимические характеристики в составе элемента системы воздух Al с 3%-ным раствором NaCl в качестве электролита приведены в таблице.

Проверка качества электродов осуществлялась в электрохимических ячейках с площадью электродов, равной 50 см2. В качестве анода использовался алюминиевый сплав со стабильными электрохимическими характеристиками. Электролит 3%-ный раствор поваренной соли в воде. Испытания проводились следующим образом.

В каждую ячейку заливался электролит с большим избытком. После выдержки в течение 1 мин, необходимой для смачивания электродов, пара нагревалась током из расчета 10 мА/см2.

Контрольной точкой для оценки качества электрода являлось максимальное напряжение под нагрузкой. Сравнительная оценка предполагаемого срока службы электрода проводилась по времени, за которое напряжение снижалось до 1 В. При проведении испытаний электролит заменялся на свежий через каждые 4 ч разряда. Результаты контрольных испытаний приведены в таблице.

Испытания электродов на прочность проводились по стандартной методике, общепринятой в электротехнической промышленности.

Таким образом, вышеизложенные сведения свидетельствуют о том, что предлагаемый газодиффузионный электрод может быть использован в химических источниках тока, подтверждена возможность изготовления газодиффузионного электрода с помощью вышеописанных средств и методов, при этом газодиффузионный электрод обеспечивает достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКТИВНЫЙ МАТЕРИАЛ ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1993 |

|

RU2047248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОДИФФУЗИОННОГО ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 2007 |

|

RU2344516C2 |

| ГАЗОДИФФУЗИОННЫЙ ЭЛЕКТРОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2170477C1 |

| ГАЗОДИФФУЗИОННЫЙ ЭЛЕКТРОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2152670C1 |

| ГАЗОДИФФУЗИОННЫЙ ЭЛЕКТРОД ДЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1994 |

|

RU2077094C1 |

| АКТИВНЫЙ МАТЕРИАЛ ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1998 |

|

RU2137261C1 |

| ГАЗОДИФФУЗИОННЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2260878C1 |

| ГАЗОДИФФУЗИОННЫЙ ЭЛЕКТРОД | 1995 |

|

RU2077095C1 |

| КАТАЛИТИЧЕСКИЙ ВОЗДУШНЫЙ КАТОД ДЛЯ МЕТАЛЛОВОЗДУШНЫХ АККУМУЛЯТОРОВ | 2000 |

|

RU2236067C2 |

| ГАЗОДИФФУЗИОННЫЙ ЭЛЕКТРОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, МЕМБРАННО-ЭЛЕКТРОДНЫЙ БЛОК, СОДЕРЖАЩИЙ ГАЗОДИФФУЗИОННЫЙ ЭЛЕКТРОД, И СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА, СОДЕРЖАЩЕГО ГАЗОДИФФУЗИОННЫЙ ЭЛЕКТРОД | 2011 |

|

RU2559833C9 |

Использование: химические источники тока с газодиффузионным катодом. Сущность изобретения: газодиффузионный электрод содержит агетивный слой, состоящий из (мас. ) активированного угля 85 98 и 2 15 полиэтилена с мол.м. от 106 до 6·106, гидрофобный слой, состоящий из (мас.) технического углерода 60 95 и 5 40 полиэтилена мол.м. от 106 до 6·106, гидрофобный слой может содержать (мас. ) технический углерод 60 95, полиэтилен 4 30 с мол.м. от 106 до 6·106 и полиэтилен 1 20 с мол.м. от 105 до 106. Токоотводящая сетка электрода размещена внутри гидрофобного слоя. 2 з.п. ф-лы, 1 табл.

Активированный уголь 85 98

Полиэтилен 2 15

гидрофобный слой выполнен из технического углерода и полиэтилена мол. м. 106 6 · 106 при следующем соотношении компонентов, мас.

Технический углерод 60-95

Полиэтилен 5-40

2. Электрод по п.1, отличающийся тем, что гидрофобный слой дополнительно содержит полиэтилен мол. м. 105 106 при следующем соотношении компонентов, мас.

Технический углерод 60-95

Полиэтилен мол.м. 105 6 · 106 4-30

Полиэтилен с мол.м. 105 106 1-20

3. Электрод по пп.1 и 2, отличающийся тем, что токоотводящая металлическая сетка размещена внутри гидрофобного слоя.

| Воздушный электрод для химического источника тока | 1973 |

|

SU445947A1 |

Авторы

Даты

1995-07-25—Публикация

1992-12-18—Подача