(21)4029113/30-13

(22)25.02.86

(46) 07.09.89. Бюп. Р 33

(75) Б.Мо Шевяков, А.С. Соломонова

и И.Е. Королев

(53)664.34(088.8)

(56)Авторское свидетельство СССР № 958482, кл. С 11 В 1/10, 1980.

Авторское свидетельство СССР № 931738, кл. С 11 В 1/10, 1979.

Авторское свидетельство СССР № 697555, кл. С 11 В 1/10, 1977.

(54)УСТАНОВКА ДЛЯ ДИСТИЛЛЯЩШ МАСЛЯНЫХ МИСЦЕЛЛ

(57)Изобретение откосится к масло- жировой промышленности. Целью изобретения является повышение качества готового продукта и снижение энергозатрат. Установка для дистилляции масляных мисцелл содержит сборник мисцеллы, четыре дистиллятора, конденсаторы, пароэжектор и насосы, соединенные системой трубопроводов. Первый и третий по ходу процесса дистилляторы сообщены с образованием циркуляционного контура со стабилизаторами уровня. Каждый стабилизатор уровня вьтолнен в виде двух концент- рично установленных труб, внутренняя труба в верхней части снабжена воронкой, а нижняя ее часть имеет выпускное отверстие для удаления примесей. Первый по ходу процесса стабилизатор уровня установлен так, что воронка внутренней трубы расположена на 1,0- 1,5 диаметра ниже соединения теплообменника с выносным сепаратором, из которых состоит первый дистиллятор. Последний по ходу процесса дистиллятор представляет собой выпарной аппарат тарельчатого типа. 1 з.п. ф-лы, 2 ил., 1 табл.

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дистиляции мисцеллы | 1977 |

|

SU697555A1 |

| Способ дистилляции масляных мисцелл | 1982 |

|

SU1055759A1 |

| Способ дистилляции масляных мисцелл | 1977 |

|

SU721473A1 |

| Способ предварительной дистилляции мисцеллы и установка для его осуществления | 1980 |

|

SU958482A1 |

| Способ дистилляции масляных мисщелл | 1976 |

|

SU729237A1 |

| Вакуумная установка для дистилляции масляных мисцелл | 1987 |

|

SU1414862A1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

| Способ дистилляции масляных мисцелл | 1978 |

|

SU806749A1 |

| Способ дистилляции масляной мисцеллы | 1985 |

|

SU1330146A1 |

| Способ дистилляции масляных мисцелл | 1985 |

|

SU1359294A1 |

Изобретение относится к масложировой промышленности. Целью изобретения является повышение качества готового продукта и снижение энергозатрат. Установка для дисциляции маслянных мисцелл содержит сборник мисцеллы, четыре дистиллятора, конденсаторы, пароэжектор и насосы, соединенные системой трубопроводов. Первый и третий по ходу процесса дистилляторы сообщены с образованием циркулярного контура со стабилизаторами уровня. Каждый стабилизатор уровня выполнен в виде двух концентрично установленных труб, внутренняя труба в верхней части снабжена воронкой, а нижняя ее часть имеет выпускное отверстие для удаления примесей. Первый по ходу процесса стабилизатор уровня установлен так, что воронка внутренней трубы расположена на 1,0-1,5 диаметра ниже соединения теплообменника с выносным сепаратором, из которых состоит первый дистиллятор. Последний по ходу процесса дистиллятор представляет собой выпарной аппарат тарельчатого типа. 1 з.п. ф-лы, 2 ил., 1 табл.

Изобретение относится к масложи- ровой промьшшенности и может быть использовано для дистилляции масляных мисцелл в маслоэкстракционном производстве.

Целью изобретения является повышение качества готового продукта и снижение энергозатрат.

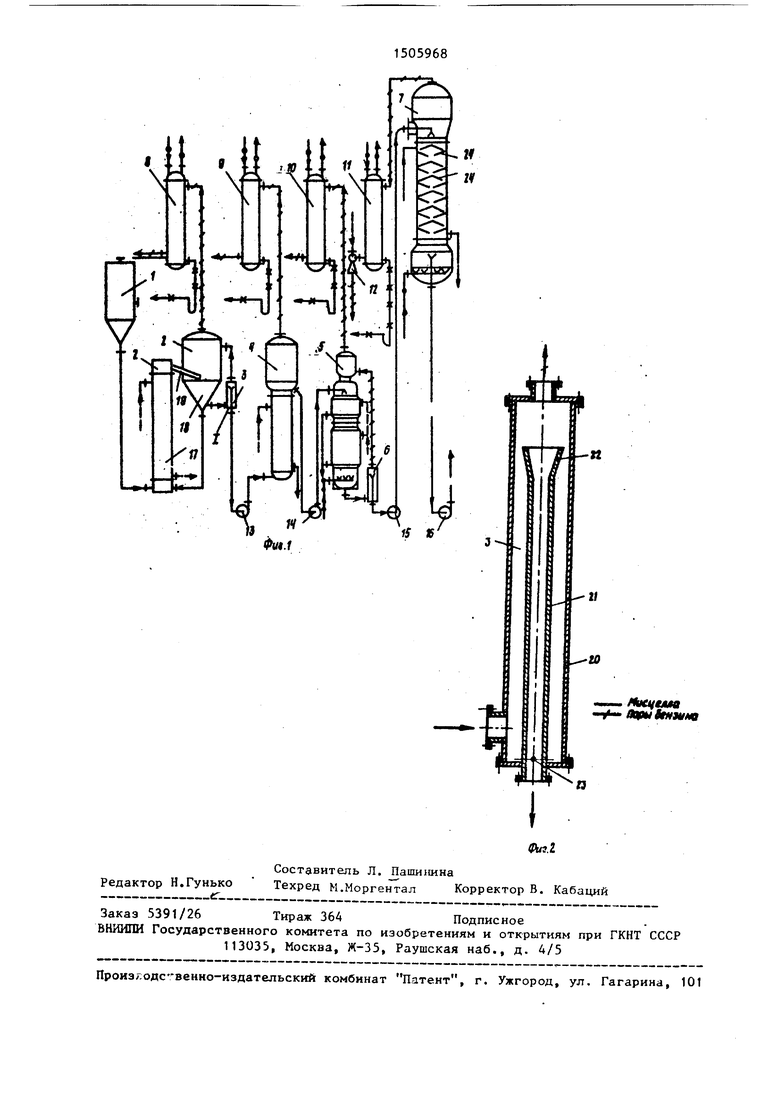

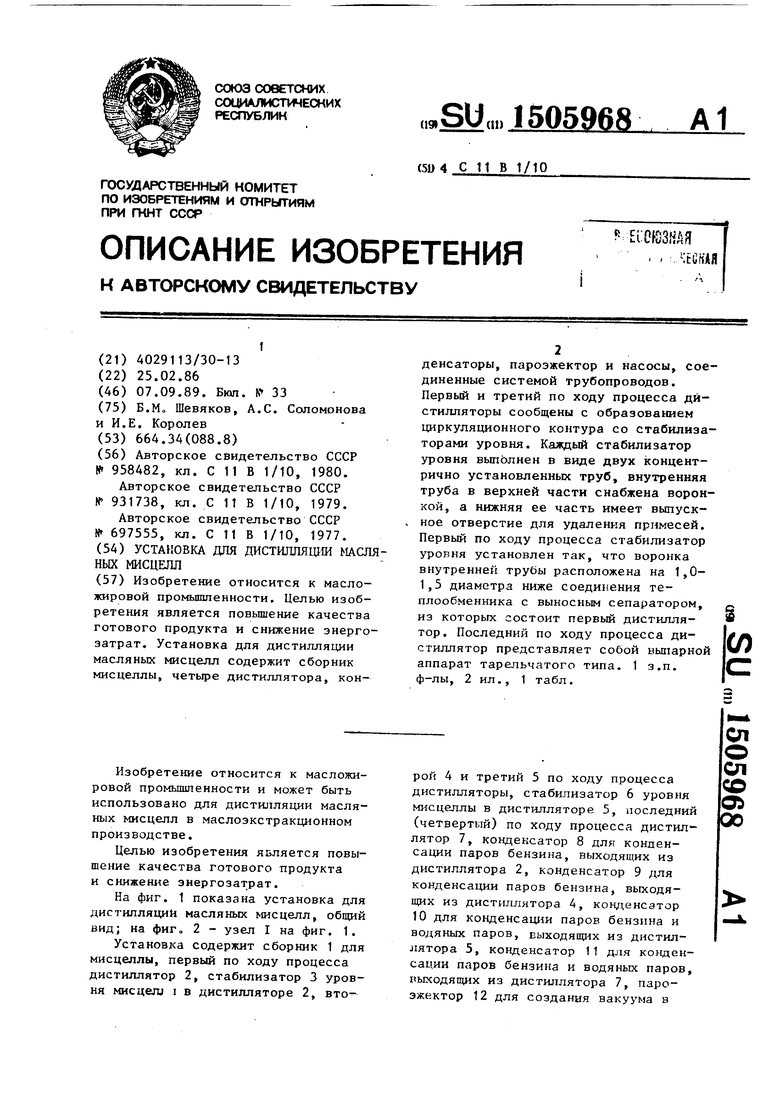

На фиг. 1 показана установка для дистилляций масляных мисцелл, общий вид; на фиг„ 2 - узел I на фиг. 1.

Установка содержит сборник 1 для мисцеллы, первый по ходу процесса дистиллятор 2, стабилизатор 3 уровня мисцел; i в дистилляторе 2, второй 4 и третий 5 по ходу процесса дистилляторы, стабилизатор 6 уровня мисцеллы в дистилляторе 5, последний (четвертый) по ходу процесса дистиллятор 7, конденсатор 8 для конденсации паров бензина, выходящих из дистиллятора 2, конденсатор 9 для конденсации паров бензина, выходящих из дистиллятора 4, конденсатор 10 для конденсации паров бензина и водяных паров, выходящих из дистиллятора 5, конденсатор 11 для конденсации паров бензина и водяных паров, рыходящих из дистиллятора 7, пароэжектор 12 для создания вакуума в

ел

о СП

;о сь ро

10

15

20

25

31505968

онденсаторе 11 и дистилляторе 7, асос 13 для подачи мисцеллы в дисиллятор 4, насос 14 для подачи миселлы в дистиллятор 5, ьасос 15 для одачи мисцеллы в дистиллятор 7 и асос 16 для откачки готового продука (масла) из дистиллятора 7.

Дистиллятор 2 состоит из тепло- обменника 17, выносного сепаратора 18 и соединения 19 между ними, наример, в виде трубки.

Каждый из стабилизаторов 3 и 6 уровня вьшолнен в виде двух концент- рично установленных труб: наружной 20 и внутренней 21, в верхней части которой имеется воронка 22, а в нижней ее части - отверстие 23 для удаления примесей. Соотношение живого сечения отверстия 23 к живому сечению внутренней трубы 21 стабилизатора 3 или 6 составляет 1:7 - 20.

Первый по ходу процесса стабилизатор 3 уровня установлен так, Что воронка 22 внутренней трубы 21 расположена на 1,0-1,5 диаметра ниже соединения 19 теплообменника 17 с сепаратором 18, что позволяет стабилизировать предельно возможный в дистилляторе 2 ypoF iHjj шcцeллы достигг - ющий соединения, но не заполняющий его и не опускаюзщйся нижь его более, чем на 0,1-О,2 м,

Второй по ходу процесса стабилизатор 6 установлен так, что его во- ронка 22 расположена вьше зоны подачи острого пара тз мисцеллу в дистилляторе 5, так как, если воронка ниже этой зоны, в дистилляторе не создается слой дезодорируемой мисцеллы и значительная часть острого пара уходит нааролет, не обрабатывая мисце. шу.

Выносной сепаратор 18 дистиллятора 2 сообщен верхней и нижней частями с наружной трубой 20 стабилизатора 3, который наряду с подцержа- нием максимального уровня в сепараторе одновременно обеспечивает полное разделение упаренной г-п1сцеллы и паров бензина, так как мисцелла выходит из сепаратора только из нижнего слоя мисцеллы в нем, будучи уже полностью отделившейся от паров бензина.

Последний по ходу процесса дистил- -с лятор 7 представляет собой выпарной аппарат тарельчатого типа, в котором. в средней части применены сплошные (ыеперфорированные) тарелки 24 в ви30

35

40

45

0

5

0

5

с

0

5

0

5

да конусов. На них обработку мисцеллы ведут в пленке на развитой поверхности, при этом вершины конусов обращены поочередно вверх и вниз, а обращенные вниз конусы вьшолняются усеченными для прохода мисцеллы сверху вниз, что обеспечивает окончательное удаление паров бензина при более низких, чем в других аппаратах, температуре и вакууме в основном за счет обработки мисцеллы только острым паром в пленке на развитой поверхности тарелок и в слое внизу аппарата.

Установка работает следующим образом.

Исходная мисцелла концентрацией по маслу 13-31% и температурой 50- 55 С самотеком поступает из сборника 1 в дистиллятор 2, где при давлении глухого пара 50-100 кПа и при 90- 102°С ее упаривают до концентрации 87-90% при атмосферном давлении, выводят из теплообменника 17 по соединению 19 в выносной сепаратор 18, где отделяют от паров бензина. После чего упаренную мисцеллу из нижней части выносного сепаратора 18 подают в наружную трубу 20 стабилизатора 3 уровня, она поднимается вверх и через воронку 22 по внутренней трубе 21 переливается на насос 13, которым подают в дистиллятор 4, где при давлении глухого пара 30-50 кПа дополнительно упаривают до 91% и нагревают до температуры не более 106 С при атмосферном давлении. Насосом 14 мисцеллу через форсунки распыляют при атмосферном давлении в дистилляторе 5 и обрабатывают в нем в пленке и слое глухим паром при давлении 50-100 кПа и острым паром при давлении 50-14.0 кПа при температуре ее 96-102 С. Из дистиллятора 5 допол- нителыго упаренную мисцеллу выводят через стабилизатор 6 уровня, аналогичный по конструкции стабилизатору 3 уровня, и насосом 15 подают на распыление и обработку в пленке на тарелках 24 и в слое в дистилляторе 7 проводят глухим паром при давлении 10-20 кПа и острым, паром при давлении 50-110 кПа под вакуумом 25-35 кПа. Готовый продукт (масло) из дистиллятора 7 при 92-98 С откачивают насосом 16 на дальнейшую обработку (охлаждение, гцдротацию, рафинацию и др.).

Примеси, оседающие в кольцевом пространстве стабилизатора 3 или 6, постоянно удаляют через отверстия 23 в нижней части внутренней трубы 21.

Пары бензина после первой (предварительной) стадии дистилляции из дистиллятора 2 и стабилизатора 3 поступают на конденсацию в конденсатор 8, а из дистиллятора А - в конденсатор 9.

Пары бензина и водяные пары после второй (окончательной) стадии дистилляции из дистиллятора 5 и стабилизатора 6 поступают на конденсацию в конденсатор 10, а из дистиллятора 7 - в конденсатор 11.

Разрежение в конденсаторе 1 1 и дистилляторе 7 создают при помощи пароэжектора 12.

Пример . Отфильтрованную исходную мисцеллу (подсолнечная) концентрацией 27,3% и температурой 55°С подают в количестве 16 в первый дистиллятор с теплообменником и выносным сепаратором, в котором при помощи стабилизатора постоянно поддерживают максимальный уровень мис- целлы, достигающей нижней части соединения теплообменника с выносным сепаратором, при этом стабильный максимальный уровень мисцеллы в сепараторе обеспечивает максимальную рециркуляцию ее в дистилляторе. Далее мисцеллу концентрацией 90,4% и температурой 102°С насосом подают во второй дистиллятор, где вьтаривают до концентрации 90,9% и подогревают до . На первом и втором дистилляторах процесс ведут при атмосферно давлении в восходящей пленке, в режиме рециркуляции мисцеллы - на первом дистилляторе. Глухой пар подают давлением 100 кПа на первый дистиллятор и давлением 45 кПа па второй дистиллятор. Затем упаренную мисцеллу подают насосом в третий дистиллятор, где ее концентрация повышается до 99,3% при обработке глухим и острым паром в пленке и в слое при 102°С. Мисцеллу указанной концентрации и те тературы насосом направляют в , последний (четвертый) дистиллятор, гдз дистилляцию проводят под вакуумом 25 кПа последовательно распылением, Р на тарелках и в слое. Глухой пар подают давлением 100 кПа ка третий дистиллятор и давлением

5

0

5

0

5

20 кПа на четвертый дистиллятор, а острый пар давлением 130 кПа на третий дистиллятор и давлением 110 кПа на последний дистиллятор с температурой соответственно 184 и . Готовый продукт (масло) откачивают температурой 98 с.

Предлагаемая установка является 0 высокопроизводительной (от 40-70 до 100-130 т масла/сут.), надежной, обеспечивает устойчивый выпуск стандартного по температуре вспышки и практически без ухудшения качества 5 масла в процессе самого процесса дистилляции даже при существенных (в 2-3 раза) изменениях количества и концентрации исходной мисцеллы, так как каждый дистиллятор работает 0 стабильно в режиме не менее двух- - трехкратного запаса возможного теплового потока через греющие стенки и испарительной возможности (по количеству испаряемого бензина), что обеспечивает сглаживание погрешностей (отклонение от норм) в работе каждого предьиущего дистиллятора работой последующего дистиллятора не менее, чем в 2 раза.

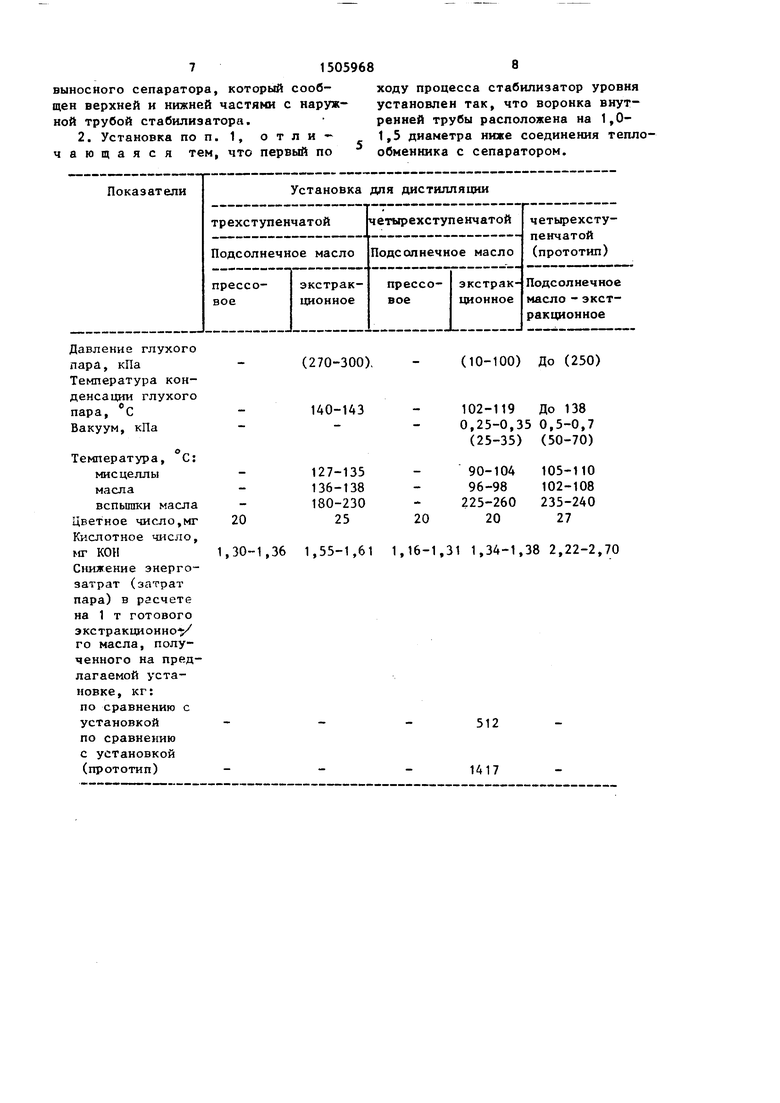

Характеристика работы и качество продукта отражены в таблице.

Предлагаемая установка позволяет повысить качество готового продукта и снизить энергозатраты.

Формула изобретен я

0

1505968

выносного сепаратора, который сообщен верхней и нижней частями с наружной трубой стабилизатора.

Давление глухого пара, кПа Температура конденсации глухого пара, с Вакуум, кПа

Температура, °С:

мисцеллы

масла

вспышки масла Цветное число,мг Кислотное число, мг кон

Снижение энергозатрат (затрат пара) в расчете на 1 т готового

экстракционно-у го масла, полученного на предлагаемой установке, кг: по сравнению с установкой по сравнению с установкой (прототип)

20

(270-300).

140-143

127-135

136-138

180-230

25

(10-100) До (250)

102-119 До 138 0,25-0,35 0,5-0,7 (25-35) (50-70)

20

90-104 96-98 225-260 20

105-110 102-108 235-240 27

1,30-1,36 1,55-1,61 1,16-1,31 1,34-1,38 2,22-2,70

512

1417

8

ходу процесса стабилизатор уровня установлен так, что воронка внутренней трубы расположена на 1,0- 1,5 диаметра ниже соединения теплообменника с сепаратором.

(10-100) До (250)

102-119 До 138 0,25-0,35 0,5-0,7 (25-35) (50-70)

90-104 96-98 225-260 20

105-110 102-108 235-240 27

512

1417

13

Авторы

Даты

1989-09-07—Публикация

1986-02-25—Подача